一种顶管机挡土扩孔注浆机构的制作方法

1.本实用新型涉及顶管机技术领域,具体是一种顶管机挡土扩孔注浆机构。

背景技术:

2.顶管机属于一种非开挖工程机械,通过将机头向前顶进实现砼管的铺设工作。现有的顶管机在实际的施工工作时,由于施工地质条件或操作因素的影响,经常出现顶管机背土的现象,更有甚至刀盘超挖形成的纠偏空间被虚土或脱落土填满,造成纠偏纠不动现象,导致顶管机“抱死”;同时现有的顶管机在工作时,外围泥水容易进入顶管机的机头内部,对顶管施工带来很多不便;且现有的顶管机,其上注浆孔布置较为简单,一般即为一个直径为25mm

ꢀ‑

50mm的孔,泥浆直接向孔外喷射,难以使泥浆较好地沿砼管环向分布,使得注浆系统由于顶进阻力较大而影响了施工效率,砼管周围虚土及超挖形成的上坍塌渣土也加大了摩阻力;尤其在大截面或长距离顶管中缺陷表现明显,经常出现顶管油缸显示压力过大顶不动,或由于地质条件差,摩擦阻力大,长距离顶管后边砼管都顶开裂了,前面的砼管还顶不动的现象。因此。有必要提出改进。

技术实现要素:

3.本实用新型的目的在于提供一种顶管机挡土扩孔注浆机构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种顶管机挡土扩孔注浆机构,包括前筒体和后筒体,前筒体的前端设置有刀盘,所述前筒体和后筒体之间转动连接,所述前筒体外壁的前端固定连接有挡土环,所述后筒体的一端固定连接有后筒尾环,所述后筒尾环的外壁固定连接有扩孔喇叭板,所述扩孔喇叭板远离前筒体的一侧呈敞口状设置,所述扩孔喇叭板的内壁固定连接有若干个环形等距排布的内支承板,所述后筒尾环的内壁固定连接有后筒后环,所述后筒后环的一侧边沿固定连接有若干个筋板,若干个所述筋板的一侧均与后筒尾环的内壁固定连接;

6.后筒尾环上对应扩孔喇叭板的范围内开设有若干个均匀排布的布浆孔,若干个布浆孔与若干个筋板错位设置;若干个布浆孔内平齐焊接有注浆接头座,所述注浆接头座的内部依次安装有单向注浆阀、连接接头和单向球阀,泥浆在输送时依次通过单向球阀、连接接头和单向注浆阀,进入扩孔喇叭板与后筒尾环之间的喇叭形空腔内;单向注浆阀内部设有橡胶蝶形叶片;所述单向球阀与外部高压注浆支管相连接。

7.作为本实用新型进一步的方案:所述布浆孔的数量优选为5-7个;

8.作为本实用新型进一步的方案:所述挡土环与前筒体前端面相距15 毫米,所述挡土环的直径比刀盘的超挖直径略小。

9.作为本实用新型进一步的方案:所述挡土环设置为圆心角呈270度的圆环板,且所述挡土环的缺口位置向下。

10.作为本实用新型进一步的方案:所述扩孔喇叭板设置为圆心角呈270 度的弧形

板,且扩孔喇叭板的缺口位置向下。

11.与现有技术相比,本实用新型的有益效果是:本实用新型通过在前筒体前部设置挡土环,对超挖脱落的虚土进行阻挡,防止其进入筒体周围导致背土和顶管“抱死”现象的发生,既可以减小顶管机与洞内周边土体的摩擦力,又可以把洞体与顶管机筒体壁之间的空隙保留出来,以方便顶管机操作时减小纠偏压力,方便顶管施工的操作,尤其是在大截面顶管或长距离顶管时,对于保证顶管贯穿有重大的实际意义;

12.本实用新型通过设置于顶管机尾部的后筒体上的扩孔喇叭板和注浆接头座等结构,利用扩孔喇叭板的环形喇叭状结构,既可以把顶管形成的洞体扩大规圆,又可以通过扩孔喇叭板把顶管形成的虚土或洞内壁脱落泥土或渗出的泥浆随着推进滑动重新挤进洞体内壁,保证了顶管掌子面的压力和泥仓的压力,为下一步注浆套注浆提供良好的空间;

13.通过在后筒体上均匀排布设置的多个注浆口,配合筒体外设置一个扩孔喇叭板,使得工作过程中注入的润滑泥浆不会直接进入土体,而是在扩孔喇叭板的作用下顺着扩孔喇叭板的导向往后流动,在砼管周圈形成一个相切的环形泥浆套,实现了砼管的注浆润滑功能,有效降低了顶进阻力,提高了顶进效率,可靠性更高,并有效防止了砼管外围泥水进入筒体内部,给顶管施工带来了更高的便利性,适合于大截面顶管和长距离顶管施工。

附图说明

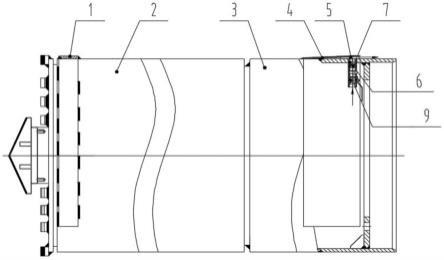

14.图1为本实用新型的截面图;

15.图2为本实用新型的侧视图;

16.图3为本实用新型注浆接头座的局部放大图。

17.图中:1、挡土环;2、前筒体;3、后筒体;4、扩孔喇叭板;5、内支承板;6、注浆接头座;7、单向注浆阀;8、连接接头;9、单向球阀; 10、后筒尾环;11、后筒后环;12、筋板。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-图3,本实用新型实施例中,本技术提供一种结构紧凑合理、可靠性和施工效率高,适用于大截面顶管或长距离顶管的顶管机的一种挡土扩孔注浆套结构,具体包括;挡土环1、前筒体2、后筒体3、扩孔喇叭板4、内支承板5、注浆接头座6、单向注浆阀7、连接接头8、单向球阀9、后筒尾环10、后筒后环11、筋板12;

20.前筒体2的前端面安装有刀盘,挡土环1焊接于前筒体2的外壁靠近刀盘的一端;

21.挡土环1设为圆形角呈270度的圆环板,挡土环1上的对应剩余90 度圆心角的缺口位置朝向正下方;由于顶管机的在工作时,前筒体2正下方90度范围的筒体底部与地面始终贴接,不需要设置挡土环1,再加上顶管机进洞时是在导轨上调整中心线,因此也不需要有挡土环1;

22.当刀盘旋转切削时,刮刀挖下的土都进入刀盘的进泥孔,而边刀沿外边缘轨迹切削下来的土一部分沿边刀的倾斜角方向进入刮刀的前部,再由刮刀刮进泥仓,一小部分形

成虚土停留在超挖与筒体之间的空隙中,随着顶管机的推进穿越虚土就会停留在顶管机筒体的周边空隙间,形成带脉或土环,影响顶管机的纠偏和顶进,通过在前筒体2上焊接挡土环1,由于挡土环1朝向与前筒体2的前端面的一侧与前筒体2的前端面相距15毫米,且挡土环1的直径比刀盘上的超挖直径略小,以此使得在不会增加顶管的阻力的同时又能防止虚土进入筒体的环形周边空间,出现“背土”现象,影响顶管的纠偏,挡土环1焊在前筒前部时,间隔焊接且要两边错开;

23.其中扩孔喇叭板4焊在后筒尾环10上,呈270度包围下边不焊,喇叭大口向外,此处的外指的是远离刀盘方向的一侧,扩孔喇叭板4内部环形均匀排布有截面呈梯形的内支承板5,通过若干个内支承板5实现扩孔喇叭板4内壁与后筒尾环10之间的支撑连接;

24.后筒后环11的一侧边沿与后筒尾环10内壁的连接处固定连接有若干个筋板12,用于提升整体的结构强度;在后筒尾环10上与扩孔喇叭板4 对应的270度范围内开设有若干个均匀排布的布浆孔,布浆孔与筋板12 错位设置,同时还要与后筒后环11之间保留合理的距离,以保证单向球阀9的安装空间;

25.布浆孔内平齐焊接有注浆接头座6,注浆接头座6内部装配单向注浆阀7、连接接头8、单向球阀9,单向球阀9与外部高压注浆支管相连接,单向注浆阀7设有橡胶蝶形叶片,用于防止筒体外部的地下水或泥浆回流;当遇到地下水大的地层时注浆接头座6内装有注浆单向阀,能起到防止泥浆倒流进筒体内现象,砼管需要进行注浆作业时,打开截止阀泥浆由筒体内部均布的多个的泥浆入口进入注浆通道,泥浆压力增大会顶开橡胶垫圈进行注浆;

26.当润滑泥浆依次通过单向球阀9、连接接头8、单向注浆阀7进入环形喇叭形空腔内,再由随着喇叭形的空间导流进入筒体的后部的筒体与砼管的空间内,由于270度环状空间内均布若干个布浆孔,在本实施例中,布浆孔的数量设置为5个,润滑泥浆便在环形空腔内流动,在压力的作用下均匀压入环形空间内形成一个完整的环形泥浆,由于顶管施工是推动穿越,润滑泥浆不停的注入便在顶管机后形成一个完整的润滑泥浆套;由于顶管机外径比砼管外径大,后边的砼管便可以在泥浆套内滑动,由于润滑泥浆有减阻的作用,所以砼管便可以顺利的在地下穿行;加上前部的挡土环1的作用使砼管的阻力大大减小,大大改善了注浆效果,使砼管周围环状空间中充满触变泥浆,使砼管悬浮在一个充满触变泥浆的砼管里,泥浆介质也是很好的润滑剂,从而大大降低砼管与土的接触摩擦,降低管节推进的摩阻力,减小了顶管所需的顶力,提高了施工效率,减少施工的时间,极大的提高施工的安全性,对施工质量有极大的提升。

27.以上内容仅仅是对本实用新型结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1