超临界/液态CO2压裂液减阻/携砂一体化评价装置

超临界/液态co2压裂液减阻/携砂一体化评价装置

技术领域

1.本实用新型涉及油气田压裂改造技术室内评价设备领域,特别涉及一种超临界/液态co2压裂液减阻/携砂一体化评价装置。

背景技术:

2.无水co2压裂技术作为应用于非常规油气资源的新一代低伤害压裂技术,具有无残渣低储层伤害、低表面张力(超临界状态下为0)易沟通储层、返排迅速彻底污染低、可溶于原油降低原油粘度、置换甲烷气提高产气量的同时实现 co2的埋存等特点。自20世纪80年代以来,无水co2压裂技术在北美地区实现了优异的矿场应用效果,证明了无水co2压裂技术具有优异的技术可行性和投入产出比。

3.目前,无水co2压裂技术已在我国吉林油田、长庆油田的多个区块成功应用,对于挖掘我国非常规油气藏潜能、促进我国非常规油气田持续、高效、绿色开发具有良好的应用前景。无水co2压裂液的压裂介质为液态/超临界态co2,压裂施工过程中体系黏度低约在0.002~0.17mpa

·

s,且无水co2进入裂缝后,流速会大幅度降低导致携砂能力急剧下降,容易产生脱砂而造成砂堵,不利于压裂造缝,无水co2体系井筒摩阻高、悬/携砂能力差的问题在工程应用中亟需攻关。

4.通过加入增稠剂提高无水co2压裂体系携砂能力是目前公认的有效方法。然而,无水co2为一种非极性液体,仅能与非极性增稠剂互溶。同时,在压裂过程中,co2相态变化复杂,混相体系的理化性质受温度、压力影响巨大。而现有评价装置一方面测试功能单一、温度条件单一、耐压有限,不能满足指导油气田压裂改造技术的要求;另一方面现有的井筒摩阻评价装置大多适用于滑溜水压裂液、冻胶压裂液等水基压裂液,同样针对co2干法压裂液动态携砂能力评价装置更是鲜有报道。发明专利cn 104007043 b提及一种多功能压裂液实验系统,涉及到了co2干法压裂液的井筒摩阻性能和悬砂性能评价,但是该专利中未考虑过co2干法压裂液中增稠剂等化学剂的添加,具有测试体系单一的局限性,同时通过多级视窗观测支撑剂在压裂液中的悬浮状态属于静态评价方法,无法真实模拟co2干法压裂过程中支撑剂在裂缝中的动态运移过程。因此,设计开发一种模拟无水co2压裂过程中,高低温、全相态条件下评价体系的井筒减阻能力和裂缝动态携砂能力的装置,对于无水co2压裂技术在油气田开发现场的推广应用至关重要。

技术实现要素:

5.鉴于此,本实用新型提供一种超临界/液态co2压裂液减阻/携砂一体化评价装置,可以一次性评价高低温变化、压力变化、增稠剂添加情况下无水co2压裂液体系在不同管径的井筒中摩阻情况以及在不同尺寸地层裂缝中的携砂能力,能够更好的指导油气田压裂改造技术。

6.具体而言,包括以下的技术方案:

7.一种超临界/液态co2压裂液减阻/携砂一体化评价装置,包括超临界/液态 co2泵

注系统、井筒摩阻测量系统、动态携砂可视化系统和数据采集及分析系统四个部分;

8.所述井筒摩阻测量系统和动态携砂可视化系统通过三通电动球阀并联连接于超临界/液态co2泵注系统,所述井筒摩阻测量系统、动态携砂可视化系统和超临界/液态co2泵注系统均与所述数据采集及分析系统相连接。

9.在一种可能设计中,所述超临界/液态co2泵注系统包括储气瓶、气体净化器、气体制冷机、耐co2流量计、液态co2柱塞泵、加热器、第一耐高压石英玻璃视窗、液体比例泵、添加剂储罐、第一压力传感器、自动加砂装置;

10.所述储气瓶依次通过气体净化器、气体制冷机、耐co2流量计,与液态co2柱塞泵的入口端相连通,所述储气瓶与气体净化器之间设有第一阀门,所述气体制冷机设有第一压力传感器;

11.所述液态co2柱塞泵的出口端分为两路,一路与加热器的一端相连通,所述液态co2柱塞泵的出口端与加热器的一端之间设有第二阀门;所述自动加砂装置设有加压端和加砂端;另一路与所述自动加砂装置的加压端相连通,所述液态co2柱塞泵的出口端与所述自动加砂装置的加压端之间设有第三阀门;所述自动加砂装置的加砂端与所述动态携砂可视化系统相连通;

12.所述加热器的一端还通过液体比例泵与所述添加剂储罐相连通;所述加热器所述液体比例泵之间设有第四阀门;

13.所述加热器的另一端通过所述第一耐高压石英玻璃视窗与所述三通电动球阀相连通;

14.所述第一压力传感器、耐co2流量计、液态co2柱塞泵、加热器、液体比例泵、自动加砂装置均与所述数据采集及分析系统电连接。

15.在一种可能设计中,所述液体比例泵为伺服恒流泵。

16.在一种可能设计中,所述井筒摩阻测量系统包括模拟井筒、第二耐高压石英玻璃视窗、差压传感器和第一背压阀;

17.所述模拟井筒的入口端与所述三通电动球阀相连通,所述模拟井筒与所述三通电动球阀之间设有第五阀门;所述模拟井筒的出口端依次与所述第二耐高压石英玻璃视窗和第一背压阀相连通,所述第二耐高压石英玻璃视窗和第一背压阀之间设有第六阀门;

18.所述差压传感器两端分别连接所述模拟井筒的入口端和出口端;所述差压传感器与所述模拟井筒的入口端之间设有第七阀门,所述差压传感器与所述模拟井筒的出口端之间设有第八阀门;

19.所述压力传感器和第一背压阀均与所述数据采集及分析系统电连接。

20.在一种可能设计中,所述模拟井筒、第二耐高压石英玻璃视窗和差压传感器均可以设置多个,每个所述模拟井筒的出口端与一个所述第二耐高压石英玻璃视窗的一端相连通,多个所述模拟井筒的出口端并联连接于所述三通电动球阀;每个所述模拟井筒和所述三通电动球阀之间设有一个阀门;每个所述第二耐高压石英玻璃视窗的另一端并联连接于所述第一背压阀,每个所述第二耐高压石英玻璃视窗与所述第一背压阀之间设有一个阀门;每个所述差压传感器的两端分别连接一个所述模拟井筒的入口端和出口端,所述每个差压传感器与所述模拟井筒的入口端之间设有一个阀门,所述每个差压传感器与所述模拟井筒的出口端之间设有一个阀门。

21.在一种可能设计中,多个所述模拟井筒的管径不同。

22.在一种可能设计中,所述动态携砂可视化系统包括自平衡压力实验舱、可加热循环水补液泵、压力平衡转换器、沉砂罐和第二背压阀;

23.所述自平衡压力实验舱内设有可视裂缝模型,所述自平衡压力实验舱设有入口、出口、补液口和平衡口;

24.所述自平衡压力实验舱的入口与所述三通电动球阀相连通,所述自平衡压力实验舱的入口还与所述自动加砂装置的加砂端相连通,所述自平衡压力实验舱的入口与所述自动加砂装置的加砂端之间设有第九阀门;

25.所述自平衡压力实验舱的出口通过沉砂罐与所述第二背压阀相连通,所述沉砂罐与第二背压阀之间设有第十阀门;

26.所述自平衡压力实验舱的补液口与可加热循环水补液泵相连通,所述自平衡压力实验舱的补液口与可加热循环水补液泵之间设有第十一阀门;

27.所述自平衡压力实验舱的平衡口与所述压力平衡转换器的一端相连通,所述压力平衡转换器的另一端与所述自平衡压力实验舱的入口相连通;

28.所述第二背压阀与所述数据采集及分析系统电连接。

29.在一种可能设计中,所述自平衡压力实验舱主体构造为空腔柱体。

30.在一种可能设计中,所述自平衡压力实验舱的侧壁设有至少一个视窗,所述视窗外设有摄像机,所述摄像机与所述数据采集及分析系统电连接。

31.在一种可能设计中,所述沉砂罐中设有隔砂网。

32.本实用新型实施例提供的技术方案的有益效果至少包括:

33.本实用新型提供的超临界/液态co2压裂液减阻/携砂一体化评价装置,具备在超临界/液态co2内配注液态增稠剂以及气态添加剂的能力,能有效构筑现有全部体系的超临界/液态co2压裂液;同时针对现有评价装置测试功能单一、温度条件单一、耐压有限(尤其是现有的可视化模型)的技术缺陷,本实用新型提供的超临界/液态co2压裂液减阻/携砂一体化评价装置通过电动球阀自动更换减阻/携砂测试模式,可以一次性完成全体系的超临界/液态co2压裂液井筒摩阻测量和模拟裂缝动态携砂;同时,装置所提供的高低温(-30~200℃)、高压(60mpa)条件可以有效模拟压裂过程中的co2相态变化,通过数据采集及分析系统可以建立数字化平面坐标实时定量分析支撑剂运移情况,连续测量不同流量下的减阻率,自动形成压裂液流量与减阻率之间的关系图版。

附图说明

34.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅旨在于对本实用新型做示意性说明和解释,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

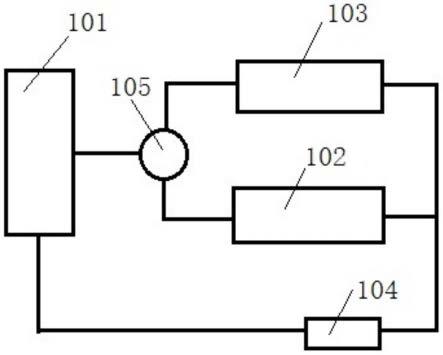

35.图1是本实用新型实施例提供的一种超临界/液态co2压裂液减阻/携砂一体化评价装置结构示意图;

36.图2是本实用新型实施例提供的第二种超临界/液态co2压裂液减阻/携砂一体化评价装置的结构示意图;

37.图3是本实用新型实施例提供的第三种超临界/液态co2压裂液减阻/携砂一体化评价装置结构示意图;

38.图4是本实用新型实施例提供的第四种超临界/液态co2压裂液减阻/携砂一体化评价装置结构示意图;

39.图5是本实用新型实施例提供的压力平衡转换器结构示意图;

40.图6是本实用新型实施例提供的第五种超临界/液态co2压裂液减阻/携砂一体化评价装置结构示意图;

41.图中:101.超临界/液态co2泵注系统,102.井筒摩阻测量系统,103.动态携砂可视化系统,104.数据采集及分析系统,105.三通电动球阀,1.储气瓶,2.气体净化器,3.气体制冷机,4.耐co2流量计,5.液态co2柱塞泵,6.盘管式加热器,7.第一耐高压石英玻璃视窗,8.液体比例泵,9.添加剂储罐,10.第一压力传感器,11.模拟井筒,12.第二耐高压石英玻璃视窗,13.差压传感器,14.自动加砂装置,15.自平衡压力实验舱,16.可加热循环水补液泵,17.压力平衡转换器, 18.沉砂罐,19.摄像机,20.保温套,21.罩筒,22.耐压双通容器,23.密封可移动隔断,24.第一内腔,25.第二内腔,26.注水口,27.注液口,301.第一背压阀,302. 第二背压阀。

具体实施方式

42.为使本实用新型的技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

43.无水co2压裂技术是近年来发展起来的一种新技术,它几乎不会对储层造成伤害,所有压裂裂缝基本都是有效裂缝。但液态co2自身黏度很低,携砂能力差、摩擦压降大、液体很容易滤失到地层,容易产生脱砂造成砂堵,不利于压裂造缝。目前公认最有效的方法是通过加入增稠剂提高无水co2压裂体系携砂能力。

44.然而,在压裂过程中,co2相态变化复杂,混相体系的理化性质受温度、压力影响巨大。因此,研究评价模拟无水co2压裂过程中,高低温、全相态条件下评价体系的井筒减阻能力和动态携砂能力对于无水co2压裂技术在油气田开发现场的推广应用至关重要。

45.为了解决相关技术中存在的问题,本实用新型实施例提供了一种超临界/液态co2压裂液减阻/携砂一体化评价装置。

46.如图1所示,一种超临界/液态co2压裂液减阻/携砂一体化评价装置,主要包括超临界/液态co2泵注系统101、井筒摩阻测量系统102、动态携砂可视化系统103和数据采集及分析系统104四个部分;

47.超临界/液态co2泵注系统101主要功能包括提供超临界/液态co2,配置超临界/液态co2压裂液体系,自动混配支撑剂以及提供测试基础泵注排量;

48.井筒摩阻测量系统102主要功能为评价不同泵注排量、不同管径下超临界 /液态co2压裂液体系的减阻能力;

49.动态携砂可视化系统103主要功能为评价不同泵注排量、高低温变化、压力变化、增稠剂添加情况下超临界/液态co2压裂液体系在不同尺寸地层裂缝中的携砂能力;

50.数据采集及分析系统104的主要功能为实现一体化装置运行远程检测、控制以及压力、温度、流量等测试数据的实时采集,并通过离线处理软件进行分析;

51.井筒摩阻测量系统102和动态携砂可视化系统103通过三通电动球阀105 并联连接于超临界/液态co2泵注系统101,井筒摩阻测量系统102、动态携砂可视化系统103和超临界/液态co2泵注系统101均与数据采集及分析系统104 相连接。

52.本实用新型实施例提供的超临界/液态co2压裂液减阻/携砂一体化评价装置的使用方法是:

53.通过超临界/液态co2泵注系统101自动混配超临界/液态co2压裂液体系和支撑剂,通过三通电动球阀105选择进行对超临界/液态co2压裂液进行井筒摩阻测试或是携沙能力测试,通过数据采集及分析系统104对测试过程中的数据进行分析处理,最终得到超临界/液态co2压裂液体系在不同泵注排量、不同管径下减阻能力和在不同尺寸地层裂缝中的携砂能力的评价结果。

54.本实用新型提供的实施例能够通过电动球阀自动更换减阻/携砂测试模式,一次性完成超临界/液态co2压裂液井筒摩阻测量和模拟裂缝动态携砂;在高低温、全相态条件下,通过模拟无水co2压裂过程,能够完整的评价体系井筒减阻能力和动态携砂能力,对无水co2压裂技术在油气田开发现场的推广具有重大的作用。

55.在一种可能设计中,如图2所示,超临界/液态co2泵注系统包括储气瓶1、气体净化器2、气体制冷机3、耐co2流量计4、液态co2柱塞泵5、加热器6、第一耐高压石英玻璃视窗7、液体比例泵8、添加剂储罐9、第一压力传感器10、自动加砂装置14;

56.储气瓶1依次通过气体净化器2、气体制冷机3、耐co2流量计4,与液态 co2柱塞泵5的入口端相连通,储气瓶1与气体净化器2之间设有第一阀门 201,气体制冷机3设有第一压力传感器10;

57.液态co2柱塞泵5的出口端分为两路,一路与加热器6的一端相连通,液态co2柱塞泵5的出口端与加热器6的一端之间设有第二阀门202;所述自动加砂装置14设有加压端和加砂端;另一路与自动加砂装置14的加压端相连通,液态co2柱塞泵5的出口端与自动加砂装置14的加压端之间设有第三阀门203;自动加砂装置14的加砂端与动态携砂可视化系统103相连通;

58.加热器6的一端还通过液体比例泵8与添加剂储罐9相连通;加热器6液体比例泵8之间设有第四阀门204;

59.加热器6的另一端通过第一耐高压石英玻璃视窗7与三通电动球阀105相连通;

60.第一压力传感器10、耐co2流量计4、液态co2柱塞泵5、加热器6、液体比例泵8、自动加砂装置14均与数据采集及分析系统104电连接。

61.可以理解的是,储气瓶1用于提供co2、n2等气源,可以根据测试要求并联多个气瓶,以实现不同比例气体的泵注。具体的规格可以根据需要选择,一般为常规实验室用气规格,例如:co2储气瓶的瓶体耐压13mpa,容积为40l,满载co2压力4~5mpa。

62.可以理解的是,气体净化器2用于对即将进入气体制冷机3的气体进行前期干燥、除杂的预处理,防止水分、杂质等对测试系统内的环境造成污染。

63.可以理解的是,气体净化器2构造和材质可以根据需要进行选择。

64.可以理解的是,气体制冷机3位于气体净化器2的下游,主要功能为对无水co2进行降温以得到超临界/液态co2。

65.可选的,气体制冷机3对co2制冷的温度控制范围是-15℃-25℃,控温精度

±

0.5

℃。

66.可以理解的是,耐co2流量计4用于检测系统内管路流量。

67.可选的,液态co2柱塞泵5为调频三柱塞泵、排量为400l/h、最大工作压力40mpa,最低吸入压力为3mpa。

68.可选的,液态co2柱塞泵5自带冷却泵头,泵头制冷的温度下限为-15℃,用于实现超临界/液态co2的连续高压泵送,同时提供系统稳压作用。

69.可选的,加热器6为盘管式加热器。

70.可以理解的是,添加剂储罐9用于储存和配置超临界/液态co2压裂液液态添加剂,可以根据需要选择增稠剂的具体种类,以增加无水液体co2的黏度,同时根据需要构建的泡沫压裂液体系。

71.可以理解的是,液体比例泵8用于将液态添加剂泵入管路中,实现添加剂和超临界/液态co2的在线混配。

72.在一种可能设计中,液体比例泵8为伺服恒流泵,通过伺服控制器和plc 控制技术控制泵的压力及流量。

73.可选的,伺服恒流泵的最高注入流量1000ml/min,且具有压力上下限保护功能。

74.可以理解的是,第一耐高压石英玻璃视窗7用于观察超临界/液态co2流动状态以及观察超临界/液态co2与添加剂的混合状态。

75.可选的,第一耐高压石英玻璃视窗7的耐压上限为50mpa。

76.需要说明的是,自动加砂装置14的主要功能为在动态携砂过程中,自动加砂装置14将支撑剂加入超临界/液态co2压裂液中。

77.需要说明的是,自动加砂装置14的结构现有技术相同在此不再赘述。

78.在一种可能设计中,如图3所示,井筒摩阻测量系统102包括模拟井筒11、第二耐高压石英玻璃视窗12、差压传感器13和第一背压阀301;

79.模拟井筒11的一端与三通电动球阀105相连通,模拟井筒11的一端与三通电动球阀105之间设有第五阀门205;模拟井筒11的另一端依次与第二耐高压石英玻璃视窗12和第一背压阀301相连通,第二耐高压石英玻璃视窗12和第一背压阀301之间设有第六阀门206;

80.差压传感器13两端分别连接模拟井筒11的入口端和出口端;差压传感器 13与模拟井筒11的入口端之间设有第七阀门207,差压传感器13与模拟井筒 11的出口端之间设有第八阀门208;

81.压力传感器13和第一背压阀301均与数据采集及分析系统104电连接。

82.可以理解的是,差压传感器13监测模拟井筒11入口端和出口端的差压,用于测量超临界/液态co2压裂液井筒摩阻。

83.可选的,差压传感器13量程为0~600kpa,精度为0.01kpa。

84.可选的,差压传感器13两端通过管线相连通,管线上设有阀门,对差压传感器起到保护作用。

85.可以理解的是,第二耐高压石英玻璃视窗12用于观测循环管路中超临界/ 液态co2压裂液出井筒后的状态。

86.在一种可能设计中,模拟井筒11、第二耐高压石英玻璃视窗12和差压传感器13均可以设置多个,每个模拟井筒11的出口端与一个第二耐高压石英玻璃视窗12的一端相连

通,多个模拟井筒11的出口端并联连接于三通电动球阀 105;每个模拟井筒11和三通电动球阀105之间设有一个阀门;每个第二耐高压石英玻璃视窗12的另一端并联连接于第一背压阀301,每个第二耐高压石英玻璃视窗与第一背压阀301之间设有一个阀门;每个差压传感器13的两端分别连接一个模拟井筒11的入口端和出口端,每个差压传感器13与模拟井筒11 的入口端之间设有一个阀门,每个差压传感器13与模拟井筒11的出口端之间设有一个阀门。

87.在一个可能设计中,多个模拟井筒11的管径不同。

88.可选的,模拟井筒的管径长度为5m,耐压50mpa。

89.可选的,模拟井筒11有3种管径:5mm、7mm、9mm,长度为5m

90.可以理解的是,第二耐高压石英玻璃视窗12用于观测循环管路中超临界/ 液态co2压裂液出井筒后的状态。

91.可选的,第一耐高压石英玻璃视窗7与第二耐高压石英玻璃视窗12的材质相同,耐压上限为50mpa

92.在一个可能设计中,如图4所示,动态携砂可视化系统103包括自平衡压力实验舱15、可加热循环水补液泵16、压力平衡转换器17、沉砂罐18和第二背压阀302;

93.自平衡压力实验舱15内设有可视裂缝模型,自平衡压力实验舱15设有入口、出口、补液口和平衡口;

94.自平衡压力实验舱15的入口与三通电动球阀105相连通,自平衡压力实验舱15的入口还与自动加砂装置14的加砂端相连通,自平衡压力实验舱15的入口与自动加砂装置14的加砂端之间设有第九阀门209;

95.自平衡压力实验舱15的出口通过沉砂罐18与第二背压阀302相连通,沉砂罐18与第二背压阀302之间设有第十阀门210;

96.自平衡压力实验舱15的补液口与可加热循环水补液泵16相连通,自平衡压力实验舱15的补液口与可加热循环水补液泵16之间设有第十一阀门211;

97.自平衡压力实验舱15的平衡口与压力平衡转换器17的一端相连通,压力平衡转换器17的另一端与自平衡压力实验舱15的入口相连通;

98.第二背压阀302与数据采集及分析系统104电连接。

99.需要说明的是,自平衡压力实验舱15的补液口连接可加热循环水补液泵 16向舱体内注入水或导热油,自平衡压力实验舱15通过压力平衡转换器17平衡可视裂缝模型内外压差,实现可视裂缝模型耐高压。

100.可选的,压力平衡转换器17的结构如图5所示,包括罩筒21、与罩筒一端连接的耐压双通容器22;耐压双通容器22中间设有有密封可移动隔断23,密封可移动隔断23将耐压双通容器22从下至上分为第一内腔24和第二内腔 25;第一内腔24底部设有注入无水co2压裂液体系的注液口27,第二内腔25 顶部设有与可加热循环水补液泵16连通的注水口26。

101.可以理解的是,采用压力平衡转换器17可以使第一腔内24压力与可视裂缝模型内压力一致,第二内腔25压力与自平衡压力实验舱15内压力一致。

102.在一种可能设计中,自平衡压力实验舱15主体构造为空腔柱体。

103.需要说明的是,可视裂缝模型通过推进移动机构推入自平衡压力实验舱15 的腔内,以提供模拟地层压力和温度条件。

104.可以理解的是,自平衡压力实验舱15分别与压力平衡转换器17、可加热循环水补液泵16连接。能够实现自平衡压力实验舱15的快速补液,实现可视裂缝模型的内外压力平衡。

105.在一种可能设计中,如图4所示,自平衡压力实验舱15的侧壁至少设有一个视窗,视窗外设有摄像机19,摄像机19与数据采集及分析系统104电连接。

106.可选的,视窗为3-4个,用于摄像机记录裂缝内无水co2压裂液体系携砂的运移规律。

107.可选的,视窗的另一侧设有光源,用于为摄像机打灯,使其能够更清楚的记录运移规律。

108.可选的,视窗为蓝宝石石英玻璃视窗,耐压60mpa。

109.可选的,自平衡压力实验舱15的一端设有电热棒插孔,另一端设有泄压孔。

110.需要说明的是,电热棒插孔用于插入电加热棒使整个腔体升温以模拟地层温度,泄压孔用于实验结束后进行泄压取出裂缝模型。

111.可选的,自平衡压力实验舱15耐压60mpa,通过电加热可维持腔内温度上限为200℃。

112.在一种可能设计中,沉砂罐18中设有隔砂网,用以分离超临界/液态co2压裂液内的固体支撑剂。

113.可选的,超临界/液态co2压裂液减阻/携砂一体化评价装置中的连接管线外侧均设有保温套,以稳定管路温度。

114.可选的,数据采集及分析系统104可以是计算机。

115.可选的,数据采集及分析系统104包括数据采集模块和数据传输模块,数据采集模块,数据采集模块实时监控并采集系统中的工作数据,并将数据通过数据传输模块实时传输至软件在线分析系统。

116.软件在线分析系统包括控制部分和分析部分,控制部分通过控制器整个系统的工作状态及工作参数,分析部分用于分析采集到的实验数据,并利用图像识别软件实现智能识别并绘制砂堤形貌,建立数字化平面坐标实时定量分析支撑剂运移情况。连续测量不同流量下的减阻率,可以自动形成压裂液流量与减阻率之间的关系图版。

117.超临界/液态co2压裂液减阻/携砂一体化评价装置还包括安全保护系统,用于对系统的安全保护,避免超压现象、实施溢流保护;安全保护系统设有上限保护压力可根据需要进行选择,在一些实施方式中,安全保护系统设置上限保护压力为40mpa。

118.超临界/液态co2压裂液减阻/携砂一体化评价装置可根据需要设置多个阀门、三通、耐高压管线、压力表、压差计等部件;各个入口或出口可以交叉连接,通过管路和阀门设置,实现管路关路和开路,本实用新型对此无特殊要求,在此不多加赘述;同时本领域技术人员可以理解的是,在本实用新型的评价系统中,可根据需要在系统中设置多个通讯接口,从而实现对数据的监控和传输,例如系统中的流量计、压差计、黏度计等监测仪表设备,均带有通讯接口,例如co2流量计带有通讯接口、增稠剂计量装置带有通讯接口,从而实现与计算机联网,通讯接口的型号可以根据需要进行选择,包括但不限于rs232通讯接口,然后使用软件在线分析系统对其在线控制与分析,实现测试过程人机分离智能化操作且安全性强。

119.本实用新型提供的一种超临界/液态co2压裂液减阻/携砂一体化评价装置的使用方法。

120.在一种可能示例中,可以以图6所示的超临界/液态co2压裂液减阻/携砂一体化评价装置为例,进行模拟测试,具体步骤如下:

121.储气瓶1选用常规实验室co2用气规格(瓶体耐压13mpa,40l,满载co2压力4~5mpa);添加剂储罐9内添加小分子油溶性增稠剂(例如甲基硅油);气体净化器2的体积为500ml、耐压20mpa、材质为cr18ni9ti。

122.(1)装置稳定测试:调整三通电动球阀105打开井筒摩阻测量系统102管路,打开阀门201、202、205、208,关闭阀门203、204,其余未标注的阀门保持关闭状态;打开气体制冷机3,制备无水co2,设置液态co2柱塞泵5至预定排量,将无水co2泵入管路,通过第一背压阀301控制压力至高于预定测试压力2~3mpa,测定20~30分钟内井筒摩阻测量系统102不漏气不泄压温度稳定;完全打开第一背压阀301降低管路内压力,关闭阀门205,调整三通电动球阀105打开动态携砂可视化系统103管路,打开阀门203、209、210、211,此时液态co2柱塞泵5将无水co2泵入动态携砂可视化系统103管路,打开可加热循环水补液泵16通过压力平衡转换器17平衡可视化裂缝模型内外压差,通过第二背压阀302控制压力至高于预定测试压力2~3mpa,测定20~30分钟内动态携砂可视化系统103不漏气不泄压温度稳定;测试结束后,通过各放空阀、背压阀进行泄压;

123.(2)井筒摩阻测量:调整三通电动球阀105打开井筒摩阻测量系统102管路,打开阀门201、202、205、208,关闭阀门203、204,其余未标注的阀门保持关闭状态;打开气体制冷机3,制备无水co2,设置液态co2柱塞泵5至预定排量,将无水co2泵入管路,通过第一背压阀301控制压力至预定测试压力,打开阀门204和液体比例泵8,将增稠剂注入无水co2中,如有需要可通过盘管式加热器6适当调整温度,通过第一耐高压石英玻璃视窗7观察增稠剂的完全溶解为一相时,通过数据采集系统104采集压差传感器13数据,完成一次井筒摩阻测量;通过第二耐高压石英玻璃视窗12观察经过井筒剪切后无水co2压裂液状态,如仍保持一相则可重复测试,通过调整液态co2柱塞泵5排量、管路管径、压力等,重复上述步骤可获得各条件下液态co2压裂液井筒摩阻;

124.(3)动态携砂可视化:完全打开第一背压阀301降低管路内压力,关闭阀门205,调整三通电动球阀105打开动态携砂可视化系统103管路,开启摄像机19,打开阀门203、209、210、211,此时液态co2柱塞泵5将无水co2泵入动态携砂可视化系统103管路,打开可加热循环水补液泵16通过压力平衡转换器17平衡可视化裂缝模型内外压差,通过第二背压阀302控制压力至预定测试压力;打开阀门204和液体比例泵8,将增稠剂注入无水co2中,如有需要可通过盘管式加热器6适当调整温度,通过第一耐高压石英玻璃视窗7观察增稠剂的完全溶解为一相并完全充满自平衡压力实验舱15内的裂缝模型时,打开自动加砂装置14开始加砂,通过摄像机19和数据采集分析系统104自动记录一定温度、压力、排量、砂比下可视裂缝模型中的砂堤形貌及运移规律。

125.(4)设备清洗:完成测试后,关闭除气体制冷机3和液态co2柱塞泵5外的所有泵体,打开各阀门、背压阀进行泄压;调整三通电动球阀105打开井筒摩阻测量系统102管路,打开阀门205、207、208,关闭阀门204,通过无水 co2对测试管路进行清洗,当放出气体内不含油性溶剂时便清洗干净;调整三通电动球阀105打开动态携砂可视化系统103管路,关闭阀门

203、209、211、 210,打开沉砂罐18上的第十阀门210,通过无水co2对测试管路进行清洗,当沉砂罐18上的第十阀门210放出气体内不含油性溶剂时便清洗干净,关闭气体制冷机3和液态co2柱塞泵5,将整个管路泄压至常压,拆卸沉砂罐18和自平衡压力实验舱15内的裂缝模型,使用清水清理残余砂粒,放置干燥后装回。

126.本实用新型提供的超临界/液态co2压裂液减阻/携砂一体化评价装置,具备在超临界/液态co2内配注液态增稠剂以及气态添加剂的能力,能有效构筑现有全部体系的超临界/液态co2压裂液;同时针对现有评价装置测试功能单一、温度条件单一、耐压有限(尤其是现有的可视化模型)的技术缺陷,本实用新型提供的超临界/液态co2压裂液减阻/携砂一体化评价装置通过电动球阀自动更换减阻/携砂测试模式,可以一次性完成全体系的超临界/液态co2压裂液井筒摩阻测量和模拟裂缝动态携砂;同时,装置所提供的高低温(-30~200℃)、高压(60mpa)条件可以有效模拟压裂过程中的co2相态变化;在本实用新型中的动态携砂可视化系统103中,通过压力平衡转换器有效解决了现有技术中可视平板玻璃不耐高压的缺点,从而使得本系统可模拟co2干法压裂现场施工压力,在此压力下评价无水co2压裂液的携砂性能;并通过数据采集及分析系统可以建立数字化平面坐标实时定量分析支撑剂运移情况,连续测量不同流量下的减阻率,自动形成压裂液流量与减阻率之间的关系图版,能够完整的评价体系井筒减阻能力和动态携砂能力,对无水co2压裂技术在油气田开发现场的推广具有重大的作用。

127.本领域技术人员在考虑说明书及实践这里公开的本实用新型后,将容易想到本实用新型的其它实施方案。本实用新型旨在涵盖本实用新型的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本实用新型的一般性原理并包括本实用新型未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1