矿用聚脲涂层罐道--罐道梁的制作方法

矿用聚脲涂层罐道

‑‑

罐道梁

技术领域

1.本实用新型涉及罐道梁技术领域,特别是涉及矿用聚脲涂层罐道

‑‑

罐道梁。

背景技术:

2.井筒作业过程中为固定刚性罐道,沿立井井筒纵向安设的横梁。传统的罐道梁一般多用于腐蚀要求不高的材料用以在矿山井下使用,杜绝采用传统普通防腐表面涂刷不均匀,降低服务年限短的问题,目前现有技术中矿山井下采用木质罐道,或者采用普通油漆防腐钢制罐道与罐道梁,在使用过程中易被腐蚀、使用寿命短需要经常维护或短时间就需更换。

技术实现要素:

3.本实用新型所要解决的技术问题是现有技术中矿山井下采用木质罐道,或者采用普通油漆防腐钢制罐道与罐道梁,防腐能力差使用寿命短。

4.为解决上述技术问题,本实用新型采用的一个技术方案是:提供矿用聚脲涂层罐道

‑‑

罐道梁,包括罐道体,所述罐道体两端侧壁对称固定连接有若干第二固定板,所述罐道体任意两侧侧壁靠近底部位置固定连接有若干第一固定板,所述罐道体侧壁涂覆有二号保护涂层,所述二号保护涂层侧壁涂覆有一号保护涂层。

5.通过上述技术方案,罐道体的材质使用的是钢材q235型系列钢材,一号保护层、二号保护层的配合可以提高罐道体的防腐性,从而减少维护工作,延长罐道体的使用寿命。

6.本实用新型进一步设置为,所述第一固定板顶部贯穿开设有若干第一定位孔件。

7.通过上述技术方案,第一固定板上开设第一定位孔件,用于避免在工作中罐道体的位置发生松动的问题。

8.本实用新型进一步设置为,所述第二固定板顶部贯穿开设有第二定位孔件。

9.通过上述技术方案,所述第二固定板上开设第二定位孔件,用以配合第一固定板,可以提高罐道体的稳定性。

10.本实用新型进一步设置为,所述二号保护涂层是双组分聚氨酯型材料。

11.通过上述技术方案,双组分聚氨酯型材料能在复杂的、稍潮湿的基面上施工,粘结力优,整体性强,耐候性好、延伸率大,抗渗能力优,用以帮助一号保护涂层附着在罐道体表面。

12.本实用新型进一步设置为,所述一号保护涂层是聚脲型材料。

13.通过上述技术方案,聚脲材料是一种绿色环保弹性防水材料,它疏水性强,对环境湿度不敏感,甚至可以在水或者冰上喷涂成膜,在恶劣的环境条件下可正常施工。聚脲涂层刚性十足、致密、连续、无接缝,完全隔离空气中水分和氧气的渗入,防腐和防护性能好。它同时具有耐磨、防水、抗冲击、抗疲劳、耐老化、耐高温、耐核辐射等多种功能。

14.本实用新型进一步设置为,所述二号保护涂层厚度在100um以上。

15.通过上述技术方案,二号保护涂层厚度在100um以上才能达到最佳使用状态。

16.本实用新型进一步设置为,所述二号保护涂层厚度在4mm至5mm之间。

17.通过上述技术方案,聚脲喷涂厚度防腐防水一般需要1.5-2mm厚,耐磨涂层一般3mm厚以上,厚度在4mm至5mm之间能达最佳使用状态。

18.本实用新型的有益效果如下:

19.1、本实用新型的二号保护涂层是双组分聚氨酯型材料,能在复杂的、稍潮湿的基面上施工,粘结力优,整体性强,耐候性好、延伸率大,抗渗能力优,用以帮助一号保护涂层附着在罐道体表面,一号保护涂层是聚脲型材料,防腐和防护性能好。它同时具有耐磨、防水、抗冲击、抗疲劳、耐老化、耐高温、耐核辐射等多种功能,二号保护涂层、一号保护涂层的配合可以提高罐道体的防腐性,从而减少维护工作,延长罐道体的使用寿命,

20.2、本实用新型通过螺丝固定第一固定板的位置,罐道体通过第一固定板固定位置,避免在工作中罐道体的位置发生松动的问题,第二固定板通过螺丝固定位置,第二固定板配合第一固定板可以提高罐道体的稳定性。

附图说明

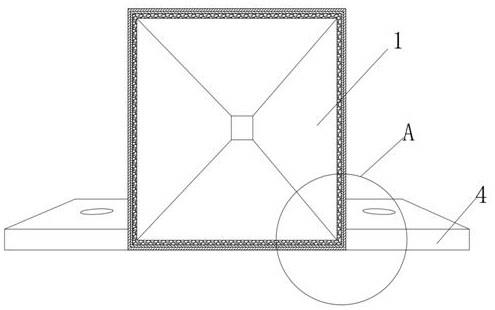

21.图1为本实用新型的顶视图;

22.图2为本实用新型的正视图;

23.图3为图2中a处放大图。

24.图中:1、罐道体;2、第一固定板;3、第一定位孔件;4、第二固定板;5、第二定位孔件;6、一号保护涂层;7、二号保护涂层。

具体实施方式

25.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

26.请参阅图1、图2和图3,矿用聚脲涂层罐道

‑‑

罐道梁,包括罐道体1,罐道体1两端侧壁对称固定连接有若干第二固定板4,罐道体1任意两侧侧壁靠近底部位置固定连接有若干第一固定板2,罐道体1侧壁涂覆有二号保护涂层7,二号保护涂层7侧壁涂覆有一号保护涂层6;

27.第一固定板2顶部贯穿开设有若干第一定位孔件3;

28.第二固定板4顶部贯穿开设有第二定位孔件5;

29.二号保护涂层7是双组分聚氨酯型材料;

30.一号保护涂层6是聚脲型材料;

31.二号保护涂层7厚度在100um以上;

32.二号保护涂层7厚度在4mm至5mm之间。

33.本实用新型在使用时,第一定位孔件3通过螺丝固定第一固定板2的位置,进而第一固定板2可以固定罐道体1的位置,避免在工作中罐道体1的位置发生松动的问题,第二定位孔件5通过螺丝固定第二固定板4的位置,进而通过第二固定板4固定罐道体1的位置,配合第一固定板2可以提高罐道体1的稳定性,罐道体1的材质使用的是钢材q235型系列钢材,钢构件加工焊接厚度不低于5mm,需连续焊接并焊接牢固,罐道体1在使用前需要对钢构件

的表面除锈,进行喷砂或抛丸除锈,标准达到sa2.5等级以上,符合gb9823-08要求,粗糙度应达到rz25~100μm,罐道体1在喷砂处理前,用清洗溶液或蒸汽去除表面的化合物及其它污染物。在用清洗溶液清洁表面后,必需再用干净的热水洗去或蒸去表面残留的清洗剂,需要喷涂的表面都需要进行喷砂摩擦处理。处理过程中空压机要远离水和油,喷嘴出的气压应为85-100psi,喷砂处理中使用的摩擦物为石英砂或钢丸,当空气中相对湿度超过85%,或表面温度无法超过3摄氏度以上时都不进行喷砂处理,喷砂处理结束且在未产生可见的表面锈斑后清理表面浮尘,保证底材的干燥,采用喷、刷或辊涂等方式均匀地涂刷底漆双组分聚氨酯型材料,使形成二号保护涂层7,涂刷底漆的工作区域的相对湿度不大于85%,底材表面温度不低于10摄氏度,并且需超过工作区域空气露点温度3摄氏度以上,底材表面无灰尘、污迹和水分,待底漆漆膜二号保护涂层7实干后,可根据现场情况采用铁刷、砂纸或角向砂轮轻轻打磨漆膜以获得部分的粗糙度,利于提高聚脲层一号保护涂层6与底漆二号保护涂层7之间的附着力,使用专用的双组份高压喷涂机,严格按照双组份以体积比1:1的配比混合喷涂,可采用"交叉法"或"压枪法"喷涂,喷涂要保证厚度均匀,干燥的涂层不能存在气泡,错位,凹陷,干裂和杂质,聚脲层喷涂的工作区域的相对湿度不大于85%,底材表面温度不低于10摄氏度,并且需超过工作区域空气露点温度3摄氏度以上,底材表面无灰尘,污迹和水分,当涂层由于机械磨损或损坏需要修补时,先打磨待修补的表面,打磨的边缘要比待修补的表面向外扩展150mm,然后清理已打磨部位的浮尘,施工修补料即可,注意修补料的涂层平滑地过渡到周围涂层。

34.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1