一种煤矿用大断面自动钻进四臂钻车的制作方法

1.本实用新型属于煤矿井下开拓设备技术领域,具体涉及一种煤矿用大断面自动钻进四臂钻车。

背景技术:

2.锚杆支护是一种快速、安全、经济的巷道支护方式,但随着采矿装备越来越先进,支护装备还停留在原来的水平,在使用单体锚杆钻机、气动凿岩机等进行支护作业时还需要人工搬运钻机、搭脚手架等工作,支护时间长,掘进效率低。传统的单臂或两臂液压锚杆钻车机身较窄,搭载钻机较少,不适用于大断面巷道作业,且传统的液压钻车结构设计简单、功能单一,在巷道锚杆支护过程中需要人工进行钻孔操作,操作过程复杂,人员劳动强度大、支护效率低、人员安全性差,存在极大的安全隐患;另外传统的液压钻车人员站位空间较小,操作范围受限,需要人工进行收放电缆,操作繁琐,使得锚杆钻车的推广应用受到极大的限制。

技术实现要素:

3.本实用新型的目的是提供一种煤矿用大断面自动钻进四臂钻车,有效解决了现阶段钻孔施工劳动强度大、操作繁琐、支护效率低等诸多问题。

4.为实现上述目的,本实用新型所采用的技术方案是:

5.一种煤矿用大断面自动钻进四臂钻车,包括机体部、升降部、伸缩部、下支撑、上支撑、四个机载锚杆钻机、操纵部、护人平台、护板部、帮部钻臂、顶部钻臂、液压系统、电气系统;

6.所述机体部布置在升降部、护板部的下方,为整个机组提供支撑,所述升降部底部与机体部铰接,人员可根据巷道高度情况操纵升降部升降进行上下调节,所述伸缩部固定在升降部前端,所述下支撑共两个,分左右固定在伸缩部前端外侧,所述上支撑共两个,分左右固定在伸缩部前端内侧,所述四个机载锚杆钻机分别与两个帮部钻臂和两个顶部钻臂铰接,所述操纵部安装在升降部上方,所述护人平台安装在升降部上方及操纵部后侧位置,所述护板部安装在机体部上方后侧位置,所述帮部钻臂共两个,分左右对称安装在伸缩部两侧,所述顶部钻臂共两个,分左右对称安装在升降部上方前部位置,所述液压系统安装在机体部的后侧位置,所述电气系统安装于机体部的右后侧。

7.所述机体部由支撑油缸总成、连接梁、前支座、后支座、行走总成、电缆卷筒、排线器、排线器固定架、机尾架、右平台、左平台、电控箱、连杆座、踏梯组成;所述支撑油缸总成共两个,分左右对称安装在连接梁的前端,方便行走总成的支撑与检修;所述连接梁前端与支撑油缸总成连接,左右两侧面与行走总成固定,后端与机尾架连接,上方与右平台、左平台连接;所述前支座共两个,分左右对称布置,安装在行走总成前侧面,其底部与行走总成外侧固定,其顶端与右平台、左平台底面固定;所述后支座共两个,分左右对称布置,安装在行走总成后侧面,其底部与行走总成外侧固定,其顶端与右平台、左平台固定;所述右平台

安装在连接梁上方右侧,所述左平台安装在连接梁上方左侧;所述行走总成分左右对称安装在连接梁两侧,为机组行走提供支持;所述机尾架前端与连接梁固定连接,所述电缆卷筒安装在机尾架右上方,可根据钻车速度同步实现电缆的卷取与释放,所述排线器固定架安装在机尾架右后端面,所述排线器与排线器固定架连接,可配合电缆卷筒实现电缆的自动排线功能,所述电控箱安装在机尾架左上方,可控制电气系统的启停;所述连杆座共两个,对称安装在机尾架安装槽内;所述踏梯安装在机尾架后端中部位置,方便人员上下机组。

8.所述升降部由升降平台、前连杆座、前连杆、升降油缸、甲板总成、后连杆、后连杆座、翻板油缸、翻板、抽板油缸、抽板组成;所述升降平台前端底部与前连杆座固定连接,后端底部与后连杆座固定连接;所述前连杆座共两个,左右对称布置,前连杆座顶端与升降平台前端底部连接,另一端与前连杆铰接;所述前连杆上部连接耳与前连杆座铰接,底部连接耳与连接梁中部连接耳铰接,所述后连杆顶部连接耳与后连杆座铰接,其底部连接耳与机尾架上的连杆座铰接,后连杆上表面设置有防滑结构,方便人员上下升降平台;所述后连杆座共两个,左右对称布置,其顶端与升降平台后端底部连接耳铰接,另一端与后连杆铰接;所述升降油缸共两根,左右对称布置,升降油缸缸体一端与升降平台后部两侧连接耳铰接,升降油缸伸缩杆一端与连接梁前部连接耳铰接,升降油缸伸缩杆伸缩带动前连杆、后连杆连锁动作,实现升降平台上下升降,所述甲板总成共两个,左右对称布置,上方设置有存储仓,所述翻板油缸共两根,左右对称布置,翻板油缸缸体端与抽板铰接,翻板油缸伸缩杆端与翻板铰接,翻板油缸伸缩杆伸缩带动翻板动作,实现翻板的收起与展开功能;所述抽板共两个,左右对称布置在升降平台中部滑槽内,所述抽板油缸共两根,左右对称布置,抽板油缸的缸体端与升降平台底部连接耳铰接,抽板油缸的伸缩杆端与抽板铰接,抽板油缸伸缩带动抽板实现收展动作。

9.所述伸缩部由左固定架、内套筒、整体伸缩油缸、外套筒、右固定架组成;所述外套筒为上下套筒结构,所述内套筒共两个,分上下分别嵌套在外套筒内,所述整体伸缩油缸共两根,分上下安装在内套筒内部,整体伸缩油缸的缸体与外套筒连接耳铰接,整体伸缩油缸的伸缩杆与内套筒连接耳铰接,整体伸缩油缸的伸缩杆伸缩带动内套筒滑动,从而实现不同宽度范围的伸缩功能;所述左固定架固定在左侧内套筒端部,所述右固定架固定在右侧内套筒端部。

10.所述下支撑部由下支撑外套筒、下支撑油缸、下支撑中套筒、下支撑内套筒、下支撑顶板组成;所述下支撑外套筒固定在伸缩部外套筒的前端外侧,所述下支撑中套筒嵌套在下支撑外套筒内,所述下支撑内套筒嵌套在下支撑中套筒内,所述下支撑油缸安装在下支撑内套筒内,下支撑油缸缸体端与下支撑外套筒顶端连接固定,下支撑油缸的伸缩杆与下支撑内套筒铰接,所述下支撑顶板一端与下支撑内套筒铰接,另一端设计有支撑顶柱,方便支撑定位,下支撑油缸的伸缩杆伸缩带动下支撑顶板向下撑紧地面或向上收回。

11.所述上支撑由上支撑外套筒、上支撑油缸、上支撑内套筒、上支撑顶板组成;所述上支撑外套筒固定在伸缩部外套筒的前端内侧,所述上支撑内套筒嵌套在上支撑外套筒内,所述上支撑油缸安装在上支撑内套筒内,上支撑油缸的缸体端与上支撑外套筒连接耳铰接,上支撑油缸的伸缩杆与上支撑内套筒连接耳铰接,所述上支撑顶板一端与上支撑内套筒铰接,另一端设有支撑顶柱,方便支撑定位,上支撑油缸的伸缩杆伸缩带动上支撑顶板向上撑紧巷道顶板或向下收回。

12.所述机载锚杆钻机由滑道底板、钻孔机构、滑道、链条总成、一级油缸、二级油缸、定位油缸、光杠、固定座、夹持器组成;所述滑道底板设置在滑道下方,所述滑道安装在滑道底板滑轨内,所述钻孔机构安装在滑道上方滑轨内,所述链条总成设置在滑道内部,链条总成底端固定在滑道底部,顶端与钻孔机构固定,前端与一级油缸铰接;所述一级油缸的缸体端固定在滑道侧面,一级油缸的伸缩杆端与链条总成铰接,一级油缸伸缩杆伸缩带动链条总成动作,进而带动钻孔机构前后移动,可实现油缸行程双倍放大功能;所述二级油缸的缸体端与滑道底板固定,二级油缸的伸缩杆端与滑道前端固定,二级油缸的伸缩杆伸缩带动滑道前后滑动;一级油缸和二级油缸配合动作,可实现推进器行程推进功能;所述定位油缸的缸体端固定在滑道底板底部后方位置,定位油缸的伸缩杆与夹持器固定连接,所述光杠共两个,左右对称布置,中心穿过固定座轴心,前端与夹持器固定连接,所述固定座共两个,左右对称固定在滑道底板底部前方位置,定位油缸的伸缩杆伸出带动光杠以固定座为导向向前推进,从而实现钻前定位功能;所述夹持器固定在定位油缸及光杠前端,可实现钻杆的续接及拆卸功能。所述一级油缸、二级油缸及定位油缸内部设计有位移传感器;所述钻孔机构的钻孔马达内设计有压力传感器,可以检测钻孔机构的压力信息。

13.所述操纵部由左操纵架、急停按钮、负载敏感比例多路阀、自动打孔按钮、两个中操纵架、遥控接收器、右操纵架组成;所述左操纵架固定在升降部左侧抽板上,所述两个中操纵架固定在升降部升降平台上方前部位置,所述右操纵架固定在升降部右侧抽板上;所述急停按钮共四个,每个操纵架上各安装一个;所述负载敏感比例多路阀共八个,每个操纵架上各安装两个;所述自动打孔按钮共四个,每个操纵架上各安装一个,所述遥控接收器共两个,均安装在中操纵架架体内部。

14.所述护人平台由平台升降内套筒、平台升降外套筒、升降套筒伸缩油缸、升降护人平台、平台抽板油缸、平台抽板组成;所述平台升降内套筒共两个,左右对称布置,安装在升降平台后上方,并嵌套在平台升降外套筒内部;所述平台升降外套筒共两个,左右对称布置,一端与平台升降内套筒嵌套,另一端与升降护人平台连接固定;所述升降套筒伸缩油缸共两根,左右对称布置在平台升降内套筒内部,升降套筒伸缩油缸的缸体端与平台升降内套筒的连接耳铰接,升降套筒伸缩油缸的伸缩杆与平台升降外套筒铰接,升降套筒伸缩油缸的伸缩杆伸缩带动升降护人平台上下升降;所述平台抽板共两个,左右对称布置在升降护人平台滑槽内,所述平台抽板油缸共两根,左右对称布置在升降护人平台底部,平台抽板油缸的缸体与升降护人平台铰接,平台抽板油缸的伸缩杆与平台抽板铰接,平台抽板油缸伸缩杆伸缩带动平台抽板向外伸出或向内收回,实现不同宽度范围的护人功能。

15.所述帮部钻臂由钻臂外套筒、传动装置、压板、滑动座、调整油缸、固定轴、铜套、压盖、回转座、支板、帮钻前后调整油缸、油缸座组成;所述钻臂外套筒分左右与伸缩部的左固定架或右固定架固定连接,所述传动装置安装在钻臂外套筒内部,传动装置的上下两端与钻臂外套筒固定,传动装置的左侧链卡与钻臂外套筒内壁固定,传动装置的右侧链卡与滑动座固定,传动装置的油缸伸缩带动传动装置的链卡动作,从而带动滑动座沿钻臂外套筒的滑轨上下升降,满足不同高度范围操作要求;所述压板共两件,分左右与滑动座连接固定;所述滑动座通过与压板连接固定在钻臂外套筒滑轨上;所述固定轴一端与滑动座固定,中心通过回转座轴心,另一端与压盖固定;所述铜套与固定轴同轴心安装,安装在固定轴圆周外侧;所述回转座左端与固定轴铰接,顶部连接耳与调整油缸铰接,右端与支板铰接;所

述调整油缸共两根,左右对称布置,调整油缸的缸体与滑动座顶部连接耳铰接,调整油缸的伸缩杆与回转座顶部连接耳铰接,调整油缸的伸缩杆伸缩带动回转座左右摆动;所述支板及油缸座各两个,分上下左右对称安装在机载锚杆钻机的滑道底板安装槽内;所述帮钻前后调整油缸共两根,左右对称安装,帮钻前后调整油缸的缸体与回转座顶部连接耳铰接,帮钻前后调整油缸的伸缩杆与油缸座铰接,帮钻前后调整油缸的伸缩杆伸缩带动机载锚杆钻机前后摆动。

16.所述顶部钻臂由顶钻固定座、顶钻回转座、侧压盖、连接轴、耐磨铜套、侧支板、侧油缸座、顶钻前后调整油缸、顶钻左右调整油缸组成;所述顶钻固定座固定在升降平台前部中间位置,所述顶钻回转座左端与顶钻固定座铰接,顶部连接耳与顶钻前后调整油缸铰接,右端与侧支板铰接;所述连接轴左端与侧压盖固定,中心通过顶钻固定座轴心,右端固定在顶钻回转座上;所述耐磨铜套与连接轴同轴心安装,安装在连接轴圆周外侧;所述侧支板及侧油缸座各两个,分上下左右对称安装在机载锚杆钻机的滑道底板安装槽内;所述顶钻前后调整油缸共两根,左右对称安装,顶钻前后调整油缸的缸体与顶钻回转座顶部连接耳铰接,顶钻前后调整油缸的伸缩杆与侧油缸座铰接,顶钻前后调整油缸的伸缩杆伸缩带动机载锚杆钻机前后摆动;顶钻左右调整油缸的缸体与顶钻固定座底部侧边连接耳铰接,顶钻左右调整油缸的伸缩杆与顶钻回转座顶部侧边连接耳铰接,顶钻左右调整油缸的伸缩杆伸缩带动机载锚杆钻机左右回转。

17.本实用新型适用于掘进工作面大断面双巷掘进巷道,本钻车采用自动钻孔技术,实现一键打孔作业,配合人工插入树脂药卷和锚杆,可以高效完成顶板、侧帮支护作业;四台钻机成“一”字排列,中间两台钻机可施工顶板中间位置锚杆(索)孔,左右两侧两台钻机通过钻臂装置的直线左右滑移及升降,配合钻机自身前后左右旋转,完成巷道顶板左右两侧的顶锚杆(索)孔施工,及不同高度范围的帮锚杆孔施工;四台钻机可分别独立操作,平行作业,互不干涉互不影响,支护效率高。该钻车卷电缆装置可实现随钻车速度同步自动收放电缆,且具有自动排线功能,使机组的作业性能得到进一步的提升,作业更加安全可靠;该机组采用上接顶下接地的临时支护方式,上下支撑牢固,避免了空顶作业,有效保证作业人员安全;该钻车设置有大面积可升降站人平台,且机身中后部设置有人行通道,方便人员上下机组,护人平台可左右伸缩和上下升降,对巷道适应性强,充分保护作业人员安全。本钻车集临时支护、自动钻孔、自动卷电缆等多功能于一体,顶帮平行作业,有效提高巷道支护效率,减缓了巷道采掘衔接紧张、采掘不平衡的现状。

18.与现有的设备相比,本实用新型具有以下优点:

19.(1)本实用新型采用自动钻孔技术,实现一键打孔作业;

20.(2)本实用新型锚杆钻孔具有自动和手动两种推进方式,可根据巷道实际情况进行切换;

21.(3)本实用新型采用多功能集成的钻孔推进器配合自动钻孔技术自动施工顶、帮锚杆(索)孔,提高了作业效率;

22.(4)本实用新型设有四套钻臂机构,呈一线布置,均由液压系统控制,可独立平行作业,可一次覆盖全断面顶板、侧帮、锚杆、锚索施工作业,支护效率高;

23.(5)四套钻臂使用同一升降平台,平台升降可辅助钻臂定位不同高度的顶帮锚杆锚索孔;

24.(6)升降平台上设有可独立升降和伸缩的护人平台,以保障操作人员的作业安全;

25.(7)临时支护采用上接顶下接地的支护方式,在完成临时支护作业的同时,辅助机组作业时始终处于稳机的状态,并保证机组的操作人员始终处于安全位置,避免空顶作业;

26.(8)卷电缆装置可实现随钻车行走速度自动收放电缆,有空缆和满缆保护,并具有自动排线功能。

附图说明

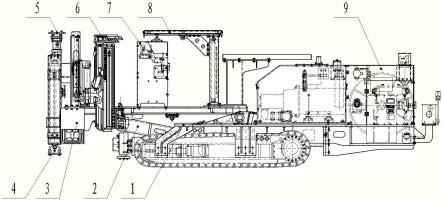

27.图1是本实用新型的结构示意图;

28.图2是图1的俯视图;

29.图3是图1中机体部的结构示意图;

30.图4是图3的俯视图;

31.图5是图1中升降部的结构示意图;

32.图6是图5的俯视图;

33.图7是图1中伸缩部的结构示意图;

34.图8是图1中下支撑的结构示意图;

35.图9是图1中上支撑的结构示意图;

36.图10是图1中机载锚杆钻机的结构示意图;

37.图11是图10的俯视图;

38.图12是图1中操纵部的结构示意图;

39.图13是图1中护人平台的结构示意图;

40.图14是图1中帮部钻臂的结构示意图;

41.图15是图14的a-a视图;

42.图16是图14的b-b视图;

43.图17是图1中顶部钻臂的结构示意图;

44.图18是图17的a-a视图;

45.图19是图17的左视图。

具体实施方式

46.如图1至图2所示,本实施例所述一种煤矿用大断面自动钻进四臂钻车,包括机体部1、升降部2、伸缩部3、下支撑4、上支撑5、四个机载锚杆钻机6、操纵部7、护人平台8、护板部9、帮部钻臂10、顶部钻臂11、液压系统12、电气系统13;

47.所述机体部1布置在升降部2、护板部9的下方,为整个机组提供支撑,所述升降部2底部与机体部1铰接,人员可根据巷道高度情况操纵升降部2升降进行上下调节,所述伸缩部3固定在升降部2前端,所述下支撑4共两个,分左右固定在伸缩部3前端外侧,所述上支撑5共两个,分左右固定在伸缩部3前端内侧,所述四个机载锚杆钻机6分别与两个帮部钻臂10和两个顶部钻臂11铰接,所述操纵部7安装在升降部2上方,所述护人平台8安装在升降部2上方及操纵部7后侧位置,所述护板部9安装在机体部1上方后侧位置,所述帮部钻臂10共两个,分左右对称安装在伸缩部3两侧,所述顶部钻臂11共两个,分左右对称安装在升降部2上方前部位置,所述液压系统12安装在机体部1的后侧位置,所述电气系统13安装于机体部1

的右后侧。

48.如图3至图4所示,所述机体部1由支撑油缸总成1-1、连接梁1-2、前支座1-3、后支座1-4、行走总成1-5、电缆卷筒1-6、排线器1-7、排线器固定架1-8、机尾架1-9、右平台1-10、左平台1-11、电控箱1-12、连杆座1-13、踏梯1-14组成,机身宽度3米,适用于大断面巷道作业;所述支撑油缸总成1-1共两个,分左右对称安装在连接梁1-2的前端,方便行走总成1-5的支撑与检修;所述连接梁1-2前端与支撑油缸总成1-1连接,左右两侧面与行走总成1-5固定,后端与机尾架1-9连接,上方与右平台1-10、左平台1-11连接;所述前支座1-3共两个,分左右对称布置,安装在行走总成1-5前侧面,其底部与行走总成1-5外侧固定,其顶端与右平台1-10、左平台1-11底面固定;所述后支座1-4共两个,分左右对称布置,安装在行走总成1-5后侧面,其底部与行走总成1-5外侧固定,其顶端与右平台1-10、左平台1-11固定;所述右平台1-10安装在连接梁1-2上方右侧,所述左平台1-11安装在连接梁1-2上方左侧;所述行走总成1-5分左右对称安装在连接梁1-2两侧,为机组行走提供支持;所述机尾架1-9前端与连接梁1-2固定连接,所述电缆卷筒1-6安装在机尾架1-9右上方,可根据钻车速度同步实现电缆的卷取与释放,所述排线器固定架1-8安装在机尾架1-9右后端面,所述排线器1-7与排线器固定架1-8连接,可配合电缆卷筒1-6实现电缆的自动排线功能,所述电控箱1-12安装在机尾架1-9左上方,可控制电气系统13的启停;所述连杆座1-13共两个,对称安装在机尾架1-9安装槽内;所述踏梯1-14安装在机尾架1-9后端中部位置,方便人员上下机组。

49.如图5至图6所示,所述升降部2由升降平台2-1、前连杆座2-2、前连杆2-3、升降油缸2-4、甲板总成2-5、后连杆2-6、后连杆座2-7、翻板油缸2-8、翻板2-9、抽板油缸2-10、抽板2-11组成;所述升降平台2-1前端底部与前连杆座2-2固定连接,后端底部与后连杆座2-7固定连接;所述前连杆座2-2共两个,左右对称布置,前连杆座2-2顶端与升降平台2-1前端底部连接,另一端与前连杆2-3铰接;所述前连杆2-3上部连接耳与前连杆座2-2铰接,底部连接耳与连接梁1-2中部连接耳铰接,所述后连杆2-6顶部连接耳与后连杆座2-7铰接,其底部连接耳与机尾架1-9上的连杆座1-13铰接,后连杆2-6上表面设置有防滑结构,方便人员上下升降平台2-1;所述后连杆座2-7共两个,左右对称布置,其顶端与升降平台2-1后端底部连接耳铰接,另一端与后连杆2-6铰接;所述升降油缸2-4共两根,左右对称布置,升降油缸2-4缸体一端与升降平台2-1后部两侧连接耳铰接,升降油缸2-4伸缩杆一端与连接梁1-2前部连接耳铰接,升降油缸2-4伸缩杆伸缩带动前连杆2-3、后连杆2-6连锁动作,实现升降平台2-1上下升降,升降行程达1.3米;所述甲板总成2-5共两个,左右对称布置,上方设置有存储仓,方便放置锚杆、锚固剂等物料;所述翻板油缸2-8共两根,左右对称布置,翻板油缸2-8缸体端与抽板2-11铰接,翻板油缸2-8伸缩杆端与翻板2-9铰接,翻板油缸2-8伸缩杆伸缩带动翻板2-9动作,实现翻板2-9的收起与展开功能;所述抽板2-11共两个,左右对称布置在升降平台2-1中部滑槽内,所述抽板油缸2-10共两根,左右对称布置,抽板油缸2-10的缸体端与升降平台2-1底部连接耳铰接,抽板油缸2-10的伸缩杆端与抽板2-11铰接,抽板油缸2-10伸缩带动抽板2-11实现收展动作,可根据巷道情况及操作要求实时调整人员站位面积。

50.如图7所示,所述伸缩部3由左固定架3-1、内套筒3-2、整体伸缩油缸3-3、外套筒3-4、右固定架3-5组成;所述外套筒3-4为上下套筒结构,所述内套筒3-2共两个,分上下分别嵌套在外套筒3-4内,所述整体伸缩油缸3-3共两根,分上下安装在内套筒3-2内部,整体伸缩油缸3-3的缸体与外套筒3-4连接耳铰接,整体伸缩油缸3-3的伸缩杆与内套筒3-2连接耳

铰接,整体伸缩油缸3-3的伸缩杆伸缩带动内套筒3-2滑动,从而实现不同宽度范围的伸缩功能;所述左固定架3-1固定在左侧内套筒3-2端部,所述右固定架3-7固定在右侧内套筒3-2端部。

51.如图8所示,所述下支撑部4由下支撑外套筒4-1、下支撑油缸4-2、下支撑中套筒4-3、下支撑内套筒4-4、下支撑顶板4-5组成;所述下支撑外套筒4-1固定在伸缩部3外套筒3-4的前端外侧,所述下支撑中套筒4-3嵌套在下支撑外套筒4-1内,所述下支撑内套筒4-4嵌套在下支撑中套筒4-3内,所述下支撑油缸4-2安装在下支撑内套筒4-4内,下支撑油缸4-2缸体端与下支撑外套筒4-1顶端连接固定,下支撑油缸4-2的伸缩杆与下支撑内套筒4-4铰接,所述下支撑顶板4-5一端与下支撑内套筒4-4铰接,另一端设计有支撑顶柱,方便支撑定位,下支撑油缸4-2的伸缩杆伸缩带动下支撑顶板4-5向下撑紧地面或向上收回。

52.如图9所示,所述上支撑5由上支撑外套筒5-1、上支撑油缸5-2、上支撑内套筒5-3、上支撑顶板5-4组成;所述上支撑外套筒5-1固定在伸缩部3外套筒3-4的前端内侧,所述上支撑内套筒5-3嵌套在上支撑外套筒5-1内,所述上支撑油缸5-2安装在上支撑内套筒5-3内,上支撑油缸5-2的缸体端与上支撑外套筒5-1连接耳铰接,上支撑油缸5-2的伸缩杆与上支撑内套筒5-3连接耳铰接,所述上支撑顶板5-4一端与上支撑内套筒5-3铰接,另一端设有支撑顶柱,方便支撑定位,上支撑油缸5-2的伸缩杆伸缩带动上支撑顶板5-4向上撑紧巷道顶板或向下收回。

53.如图10至图11所示,所述机载锚杆钻机6由滑道底板6-1、钻孔机构6-2、滑道6-3、链条总成6-4、一级油缸6-5、二级油缸6-6、定位油缸6-7、光杠6-8、固定座6-9、夹持器6-10组成;所述滑道底板6-1设置在滑道6-3下方,是整套钻机的承载基础,所述滑道6-3安装在滑道底板6-1滑轨内,所述钻孔机构6-2安装在滑道6-3上方滑轨内,所述链条总成6-4设置在滑道6-3内部,链条总成6-4底端固定在滑道6-3底部,顶端与钻孔机构6-2固定,前端与一级油缸6-5铰接;所述一级油缸6-5的缸体端固定在滑道6-3侧面,一级油缸6-5的伸缩杆端与链条总成6-4铰接,一级油缸6-5伸缩杆伸缩带动链条总成6-4动作,进而带动钻孔机构6-2前后移动,可实现油缸行程双倍放大功能;所述二级油缸6-6的缸体端与滑道底板6-1固定,二级油缸6-6的伸缩杆端与滑道6-3前端固定,二级油缸6-6的伸缩杆伸缩带动滑道6-3前后滑动;一级油缸6-5和二级油缸6-6配合动作,可实现推进器2米行程推进功能;所述定位油缸6-7的缸体端固定在滑道底板6-1底部后方位置,定位油缸6-7的伸缩杆与夹持器6-10固定连接,所述光杠6-8共两个,左右对称布置,中心穿过固定座6-9轴心,前端与夹持器6-10固定连接,所述固定座6-9共两个,左右对称固定在滑道底板6-1底部前方位置,定位油缸6-7的伸缩杆伸出带动光杠6-8以固定座6-9为导向向前推进,从而实现钻前定位功能;所述夹持器6-10固定在定位油缸6-7及光杠6-8前端,可实现钻杆的续接及拆卸功能。所述一级油缸6-5、二级油缸6-6及定位油缸6-7内部设计有位移传感器,可以收集各油缸的位置信息;所述钻孔机构6-2的钻孔马达内设计有压力传感器,可以检测钻孔机构6-2的压力信息。

54.如图12所示,所述操纵部7由左操纵架7-1、急停按钮7-2、负载敏感比例多路阀7-3、自动打孔按钮7-4、两个中操纵架7-5、遥控接收器7-6、右操纵架7-7组成;所述左操纵架7-1固定在升降部2左侧抽板2-11上,所述两个中操纵架7-5固定在升降部2升降平台2-1上方前部位置,所述右操纵架7-7固定在升降部2右侧抽板2-11上;所述急停按钮7-2共四个,每个操纵架上各安装一个;所述负载敏感比例多路阀7-3共八个,每个操纵架上各安装两

个;所述自动打孔按钮7-4共四个,每个操纵架上各安装一个,所述遥控接收器7-6共两个,均安装在中操纵架7-5架体内部,当按下自动打孔按钮7-4后,遥控接收器7-6的车载状态数据采集器收到机载锚杆钻机6各传感器信号,遥控接收器7-6的智能控制器通过算法向负载敏感比例多路阀7-3的电磁阀发送相应的指令和动作,进而驱动机载锚杆钻机6各油缸及钻孔机构6-2动作,进行整套自动打孔的操作。

55.如图13所示,所述护人平台8由平台升降内套筒8-1、平台升降外套筒8-2、升降套筒伸缩油缸8-3、升降护人平台8-4、平台抽板油缸8-5、平台抽板8-6组成;所述平台升降内套筒8-1共两个,左右对称布置,安装在升降平台2-1后上方,并嵌套在平台升降外套筒8-2内部;所述平台升降外套筒8-2共两个,左右对称布置,一端与平台升降内套筒8-1嵌套,另一端与升降护人平台8-4连接固定;所述升降套筒伸缩油缸8-3共两根,左右对称布置在平台升降内套筒8-1内部,升降套筒伸缩油缸8-3的缸体端与平台升降内套筒8-1的连接耳铰接,升降套筒伸缩油缸8-3的伸缩杆与平台升降外套筒8-2铰接,升降套筒伸缩油缸8-3的伸缩杆伸缩带动升降护人平台8-4上下升降,实现不同高度范围的护人功能;所述平台抽板8-6共两个,左右对称布置在升降护人平台8-4滑槽内,所述平台抽板油缸8-5共两根,左右对称布置在升降护人平台8-4底部,平台抽板油缸8-5的缸体与升降护人平台8-4铰接,平台抽板油缸8-5的伸缩杆与平台抽板8-6铰接,平台抽板油缸8-5伸缩杆伸缩带动平台抽板8-6向外伸出或向内收回,实现不同宽度范围的护人功能。

56.如图14至图16所示,所述帮部钻臂10由钻臂外套筒10-1、传动装置10-2、压板10-3、滑动座10-4、调整油缸10-5、固定轴10-6、铜套10-7、压盖10-8、回转座10-9、支板10-10、帮钻前后调整油缸10-11、油缸座10-12组成;所述钻臂外套筒10-1分左右与伸缩部3的左固定架3-1或右固定架3-5固定连接,所述传动装置10-2安装在钻臂外套筒10-1内部,传动装置10-2的上下两端与钻臂外套筒10-1固定,传动装置10-2的左侧链卡与钻臂外套筒10-1内壁固定,传动装置10-2的右侧链卡与滑动座10-4固定,传动装置10-2的油缸伸缩带动传动装置10-2的链卡动作,从而带动滑动座10-4沿钻臂外套筒10-1的滑轨上下升降,满足不同高度范围操作要求;所述压板10-3共两件,分左右与滑动座10-4连接固定;所述滑动座10-4通过与压板10-3连接固定在钻臂外套筒10-1滑轨上;所述固定轴10-6一端与滑动座10-4固定,中心通过回转座10-9轴心,另一端与压盖10-8固定;所述铜套10-7与固定轴10-6同轴心安装,安装在固定轴10-6圆周外侧;所述回转座10-9左端与固定轴10-6铰接,顶部连接耳与调整油缸10-5铰接,右端与支板10-10铰接;所述调整油缸10-5共两根,左右对称布置,调整油缸10-5的缸体与滑动座10-4顶部连接耳铰接,调整油缸10-5的伸缩杆与回转座10-9顶部连接耳铰接,调整油缸10-5的伸缩杆伸缩带动回转座10-9左右摆动;所述支板10-10及油缸座10-12各两个,分上下左右对称安装在机载锚杆钻机6的滑道底板6-1安装槽内;所述帮钻前后调整油缸10-11共两根,左右对称安装,帮钻前后调整油缸10-11的缸体与回转座10-9顶部连接耳铰接,帮钻前后调整油缸10-11的伸缩杆与油缸座10-12铰接,帮钻前后调整油缸10-11的伸缩杆伸缩带动机载锚杆钻机6前后摆动。

57.如图17至图19所示,所述顶部钻臂11由顶钻固定座11-1、顶钻回转座11-2、侧压盖11-3、连接轴11-4、耐磨铜套11-5、侧支板11-6、侧油缸座11-7、顶钻前后调整油缸11-8、顶钻左右调整油缸11-9组成;所述顶钻固定座11-1固定在升降平台2-1前部中间位置,所述顶钻回转座11-2左端与顶钻固定座11-1铰接,顶部连接耳与顶钻前后调整油缸11-8铰接,右

端与侧支板11-6铰接;所述连接轴11-4左端与侧压盖11-3固定,中心通过顶钻固定座11-1轴心,右端固定在顶钻回转座11-2上;所述耐磨铜套11-5与连接轴11-4同轴心安装,安装在连接轴11-4圆周外侧;所述侧支板11-6及侧油缸座11-7各两个,分上下左右对称安装在机载锚杆钻机6的滑道底板6-1安装槽内;所述顶钻前后调整油缸11-8共两根,左右对称安装,顶钻前后调整油缸11-8的缸体与顶钻回转座11-2顶部连接耳铰接,顶钻前后调整油缸11-8的伸缩杆与侧油缸座11-7铰接,顶钻前后调整油缸11-8的伸缩杆伸缩带动机载锚杆钻机6前后摆动;顶钻左右调整油缸11-9的缸体与顶钻固定座11-1底部侧边连接耳铰接,顶钻左右调整油缸11-9的伸缩杆与顶钻回转座11-2顶部侧边连接耳铰接,顶钻左右调整油缸11-9的伸缩杆伸缩带动机载锚杆钻机6左右回转。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1