一种相邻两新旧地铁车站运营通风转换结构及其施工方法与流程

本发明涉及地铁工程,尤其涉及一种相邻两新旧地铁车站运营通风转换结构及其施工方法。

背景技术:

1、地下车站一般在车站两端设有一定数量的风亭,使地铁内部空气环境满足人员心理和生理要求及设备正常运转的要求,以保证车站正常运营;然而,在建设多线路换乘车站时,尤其是新建车站与既有旧车站相邻的情况下,不可避免的会出现既有旧车站风亭结构侵占新车站施工作业空间,造成新车站在该段施工难度大的问题。常用的方法是施工临时风道,对既有风亭风道原结构底板进行破除重建、保留既有风亭其余结构,风亭内施工中立柱、盖挖施工风亭底板下新车站结构。但是,上述方法施工过程中需要对既有风亭结构进行保护,且施工过程中需长期进入旧车站进行破除作业,会对旧车站的运营产生较大施工影响。此外,该方法还存在施工周期长、施工安全隐患大及成本高等缺陷。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种相邻两新旧地铁车站运营通风转换结构及其施工方法,保留了旧车站既有风亭风道的通风功能,又克服既有旧车站风亭结构侵占新车站施工作业空间,造成新车站在该段施工难度大的问题。

2、为实现上述发明目的,本发明的技术方案如下:

3、一种相邻两新旧地铁车站运营通风转换结构,应用于风亭风道,包括旧车站结构范围通风结构和新车站结构范围通风结构,其中:

4、所述旧车站结构范围通风结构按风亭风道空气流动前后方向依次包括新建组合式风阀、风道消音器和风机;

5、所述新车站结构范围通风结构包括l型矩形风管;

6、所述l型矩形风管一端与风机对接,另一端上部接驳出地面。

7、进一步地,所述l型矩形风管包括l型矩形风管本体和自动排水阀门,其中:

8、所述l型矩形风管本体,其顶端封闭,上部侧面设置有通孔;

9、自动排水阀门,其设置在所述l型矩形风管本体底部。

10、进一步地,所述l型矩形风管还包括:

11、自动百叶窗,其设置在所述l型矩形风管本体通孔处外侧面;

12、雨量传感器,其设置在所述l型矩形风管本体顶端外侧,且与所述自动百叶窗的控制器相连接。

13、进一步地,所述l型矩形风管本体采用分块预制的冷轧钢板制成,冷轧钢板间采用内法兰连接方式拼接。

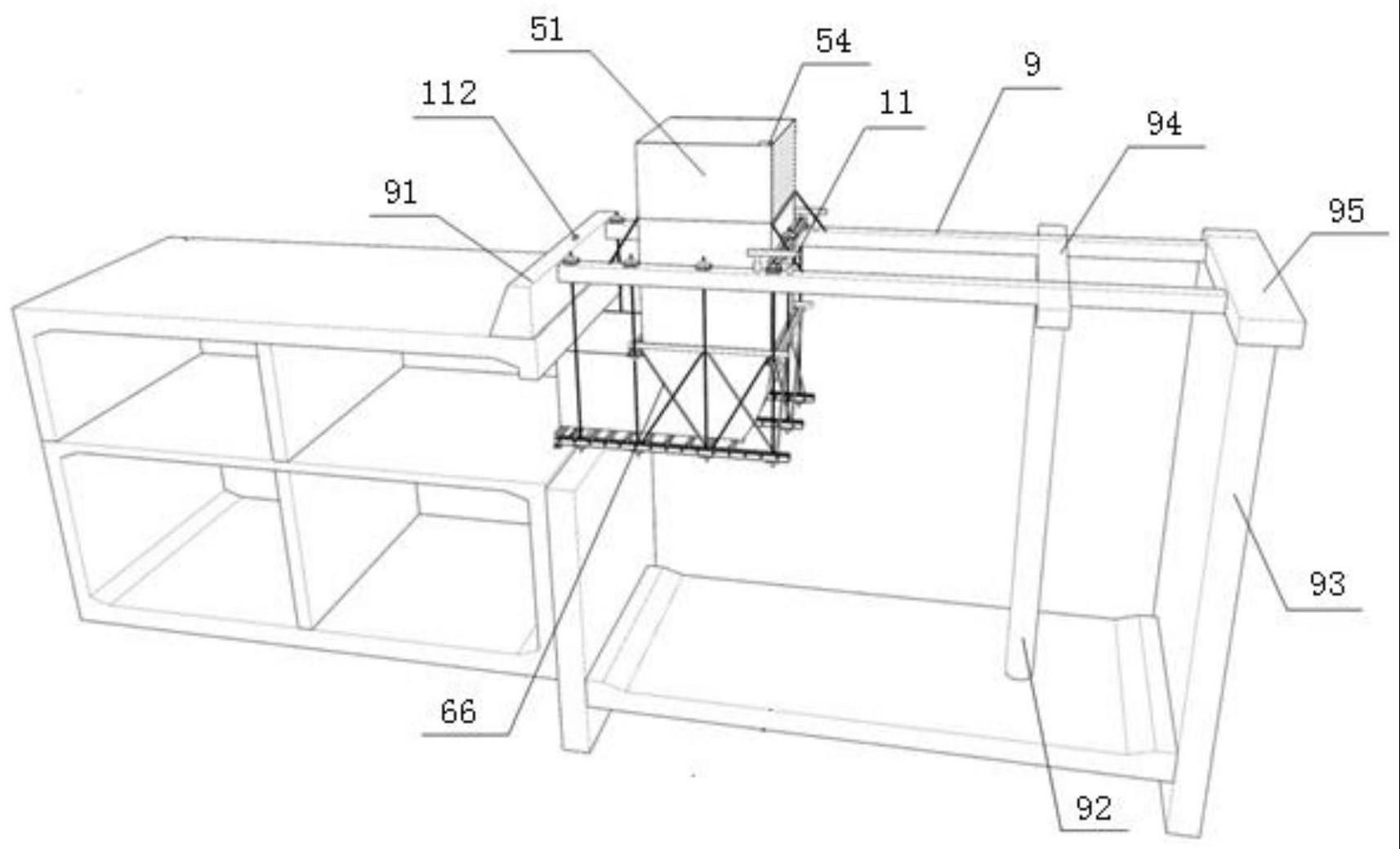

14、进一步地,所述新车站结构范围通风结构还包括吊装装置和混凝土支撑梁,所述l型矩形风管通过吊装装置设置在混凝土支撑梁上。

15、进一步地,所述吊装装置包括:

16、中部结构,包括两套第一双拼工字钢和两根第一工字钢,所述两套第一双拼工字钢分别设置在所述l型矩形风管前侧和后侧,所述两根第一工字钢两端设置在所述两套第一双拼工字钢上,且分别位于所述l型矩形风管左侧和右侧;

17、底部结构,包括两套第二双拼工字钢、多根第二工字钢和钢板铰支座台,所述二套第二双拼工字钢沿着混凝土支撑梁的纵向分别设置在l型矩形风管的左侧和右侧,所述第二工字钢横向设置在二套第二双拼工字钢上,所述钢板铰支座台横向设置在旧车站结构范围内既有风亭风道口底板上,所述两套第二双拼工字钢一端分别与所述钢板铰支座台铰接;

18、精轧螺纹钢吊杆,由前至后设置有多排,所述精轧螺纹钢吊杆下端、中部和上端通过钢垫板和螺纹套筒分别与所述第二双拼工字钢、第一双拼工字钢和混凝土支撑梁固定连接。

19、进一步地,所述吊装装置还包括:

20、顶部结构,包括一套第三双拼工字钢,所述第三双拼工字钢横向设置在两混凝土支撑梁上,且位于所述l型矩形风管后侧;

21、所述底部结构在两套第二双拼工字钢中间还设置有一套第二双拼工字钢,所述中间第二双拼工字钢和第三双拼工字钢分别通过钢垫板和螺纹套筒与精轧螺纹钢吊杆固定连接。

22、进一步地,所述精轧螺纹钢吊杆通过两块钢垫板与混凝土支撑梁和第三双拼工字钢固定连接,且两块所述钢垫板之间设置有环形测力计。

23、进一步地,还包括等边角钢,所述等边角钢在l型矩形风管左右两侧和后侧,采用剪

24、本发明还提供了一种权利要求1~9中任意之一所述的相邻两新旧地铁车站运营通风转换结构的施工方法,其特征在于:包括以下步骤:

25、步骤1,风道设备改造和围护结构施工:施工新车站基坑开挖的围护结构,保留风机,拆除位于新车站结构范围内的风机消音器及风道废水管,并将风道消音器由风机后端移到风机前端;在风道消音器进气端浇筑新的钢筋混凝土墙,并安装防火门及隧道风阀,即形成新建组合式风阀,再拆除位于新车站结构范围内的原组合式风阀;其中,施工新车站基坑开挖的围护结构,包括混凝土支撑梁、牛腿、临时立柱、地下连续墙、联系梁和冠梁;

26、步骤2,开设风孔:在既有风亭风道顶板范围放坡开挖,并在既有风亭风道内架设支撑系统,在新车站结构范围内的既有风亭风道顶板上开设风孔,所述风孔的数量和尺寸根据既有风亭组设置设置而定;

27、步骤3,安装吊装装置底部结构:旧车站结构范围200内既有风亭风道口顶板上横向安装钢板铰支座台,再在风道口底部两端及中间部位沿着混凝土支撑梁的纵向布置第二双拼工字钢,作为底部结构的主楞,其一端通过销钉铰接在钢板铰支座台上、其余部分焊接在钢垫板上,下方螺纹套筒固定,通过精轧螺纹钢吊杆悬吊,在第二双拼工字钢上表面横向等间距焊接第二工字钢作为次楞,传递l形矩形风管所施加的荷载,所述第二双拼工字钢在安装之前风亭底板需提前开孔,方便第二双拼工字钢底部吊接口施工;

28、步骤4,安装吊装装置顶部结构:在第三双拼工字钢(63)两端下表面焊接钢垫板、中间部位上表面焊接钢垫板,在混凝土支撑梁表面的预埋钢板上也焊接钢垫板,将第三双拼工字钢横向安装在两混凝土支撑梁上,第三双拼工字钢两端下表面焊接钢垫板与混凝土支撑梁表面的预埋钢板上焊接钢垫板对齐,并将环形测力计布置在对齐的两钢垫板之间;

29、步骤5,连接吊装装置底部结构和顶部:精轧螺纹钢吊杆从顶部结构和混凝土支撑梁垂直下穿,通过钢垫板和螺纹套筒下端与第二双拼工字钢固定连接、上端与混凝土支撑梁或第三双拼工字钢固定连接,其中:在精轧螺纹钢吊杆从混凝土支撑梁预留的吊杆孔,垂直下穿通过底部第二双拼工字钢的缝隙和钢垫板预留孔洞之前,需预留出中部结构的钢垫板和螺纹套筒;精轧螺纹钢吊杆通过两块钢垫板与所述第三双拼工字钢或混凝土支撑梁固定连接,且两块所述钢垫板之间设置有环形测力计;

30、步骤6,安装l型矩形风管:所述l型矩形风管水平段安装后,在l型矩形风管内设置安全防护网,然后再进行垂直段的l型风管安装;

31、步骤7,安装吊装装置中部结构:将第一双拼工字钢沿着混凝土支撑梁横向留缝双拼布置在l型矩形风管前后,将其焊接在步骤5中预留的钢垫板上,吊接口处通过螺纹套筒固定,同时在l型矩形风管两侧第一双拼工字钢的上表面分别沿混凝土支撑梁纵向焊接单根第一工字钢(601);

32、步骤8,等边角钢固定:在l型矩形风管两侧和后侧,采用剪刀设计将等边角钢焊接在中部结构和底部结构的工字钢上,同时顶部角钢封口;

33、步骤9,运营通风系统调试;

34、步骤10,拆除旧车站风亭结构:旧车站风亭结构范围外土方开挖,旧车站风亭结构同步拆除;

35、步骤11,调节l型矩形风管重心:在第三双拼工字钢两端的吊接口处分别布置门式框架千斤顶,将门式框架千斤顶的顶帽固定在精轧螺纹钢吊杆的头部,通过千斤顶调节电机控制门式框架千斤顶分别提升或降低第三双拼工字钢两端吊接口的精轧螺纹钢吊杆高度、从而调接l型矩形风管的重心,依次使用门式框架千斤顶调整其它精轧螺纹钢吊杆7高度,使结构达到最佳稳定状态;

36、步骤12,施工新车站结构范围其余主体结构,结构施工完毕后拆除吊装装置。

37、与现有技术相比,本发明具有如下有益效果:

38、1、本发明使用l型矩形风管置换位于新车站结构范围内的既有风亭风道,巧妙的转换了旧车站运营通风结构,使得该段新车站施工期间,能减少对旧车站既有通风结构的影响,同时能克服施工过程中场地小、专业广、程序多等等因素下,成功的保留了旧车站既有风亭风道的通风功能,不影响旧车站的正常运营。

39、本发明由于使用l型矩形风管置换位于新车站结构范围内的既有风亭风道,破除既有风亭风道后,为新车站腾出了施工空间,极大的降低了新车站在该段的施工难度,减少了建设成本及缩短了施工周期。

40、本发明的吊装风管装置,采用了大量的装配式部件,施工时直接进行现场装配,极大的提高施工效率,保证施工安全。

41、本发明的吊装风管装置,克服了l型矩形风管装置独立悬吊的技术难题,采用独立悬挂系统将l型矩形风管进行悬吊,解决了占用空间小及经济可行的问题。

- 还没有人留言评论。精彩留言会获得点赞!