一种可横向步进的滚动式TBM步进装置的施工方法与流程

本发明涉及全断面岩石隧道掘进机设计与施工,尤其涉及一种可横向步进的滚动式tbm步进装置的施工方法。

背景技术:

1、全断面岩石隧道掘进机(tbm)组装完毕后需要向前步进到掌子面才能开始掘进,现有技术常采取一种滑动式步进装置,该装置设置了座板、滑板以及推进油缸,在推进油缸的作用下滑板在滑座上滑行,进而带动tbm向前步进。滑动步进所需动力过大,导致步进装置的功率配置高、执行元件规格大,进而导致运输安装不便、成本高。

2、对于大直径tbm或大坡度隧道的工况而言,由于滑动步进所需动力过大,导致滑动式步进装置效率低下难以操作。

3、另外,对于隧洞贯通后选择埋机的施工方法,现有技术常采用斜埋法。

4、斜埋法需要tbm在开挖tbm开挖隧洞21并临近隧洞贯通面24的位置时提前拐弯,开始掘进用于埋机的支洞,待tbm主机25完全进入支洞后,再衬砌封堵支洞末端完成埋机。

5、由于tbm的转弯半径较大,在支洞口至贯通面会留下一段较长的楔形岩塞22需要通过钻爆法贯通钻爆开挖隧洞23(如图9所示)。该埋机方法需要额外的钻爆法施工投入,且成本高、工期长。

技术实现思路

1、针对现有技术中所存在的不足,本发明提供了一种可横向步进的滚动式tbm步进装置的施工方法,其解决了现有技术中存在的施工效率低、施工成本高且工期长的问题。

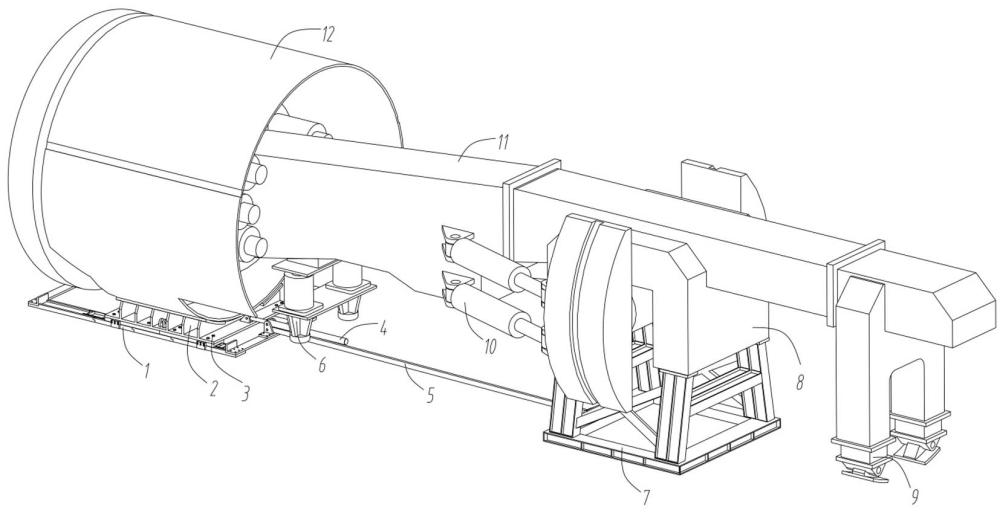

2、根据本发明的实施例,一种可横向步进的滚动式tbm步进装置的施工方法,应用步进装置,步进装置包括:主机机架、连接于主机机架两端的液压举升结构以及支撑主机机架两端的护盾支座和鞍架,护盾支座和鞍架分别滑动连接在两个步进小车顶部的滚动结构上,并通过液压驱动件传动连接,主机机架横向滑动连接于鞍架上;

3、步进装置步进步骤如下:

4、步骤一、控制主机机架两端的液压举升结构伸出,使得液压举升结构底端与地面接触,并将主机机架举升,使得主机机架带动护盾支座和鞍架同步上升至离开地面;

5、步骤二、确认主机机架的滑移方向,在对应方向上通过液压驱动件连接步进小车与护盾支座以及步进小车与鞍架;

6、步骤三、同步控制液压驱动件推动/拉动两个步进小车在水平方向上线性移动,并在步进小车移动至设定位置后,停止液压驱动件;

7、步骤四、控制液压举升结构收缩,在液压举升结构收缩过程中带动主机机架、护盾支座和鞍架向下移动,直至护盾支座和鞍架落在对应的步进小车上,并通过步进小车顶部滚动结构进行支撑;

8、步骤五、同步控制两个液压驱动件与步骤三相反的方式驱动,液压驱动件拉动/推动护盾支座和鞍架在步进小车上滑动,滑动过程中通过步进小车顶部滚动结构滚动减小阻力,至此完成主机机架一个步进形成;

9、步骤六、重复上述步骤一~五,使得主机机架步进至所需位置。

10、优选的,所述主机机架包括主梁和连接于主梁端部的盾体,所述液压举升结构连接于主梁的底部两端,所述液压举升结构包括顶升机构和后支撑架,顶升机构靠近盾体布置,所述护盾支座固定于盾体底部,鞍架通过推进油缸连接于主梁中部,推进油缸两端均通过水平转动的铰链转动连接。

11、优选的,所述步进小车成矩形框结构,所述步进小车长度方向的一端设置有耳座,所述护盾支座底部的相邻侧壁上均设置有耳板,所述液压驱动件为步进油缸,步进油缸的缸体和活塞端分别铰接在耳座和耳板上。

12、优选的,所述步进小车包括两平行横梁和连接于横梁端部的下滚槽,所述滚动结构布置于下滚槽顶部的滑槽内,下滚槽上方对应设置有上滑槽,所述鞍架底部固定连接有鞍架支座,上滑槽可拆卸的连接在所述护盾支座或鞍架支座的底部。

13、优选的,所述滚动结构包括矩形框架结构的保持架,保持架的相对外侧壁与所述下滚槽顶部滑槽的相对内侧壁贴合,保持架内沿轴向等距水平转动布置有滚子,滚子的顶部位于保持架顶面的上方。

14、优选的,所述下滚槽和保持架均为轴向可连续拼接结构,所述下滚槽的两侧为可拼接的阶梯结构,相邻所述下滚槽的端部之间通过螺钉连接,相邻所述保持架之间通过连接板和螺栓连接,所述下滚槽端部设置有螺钉安装用沉孔,所述保持架侧壁端部处开设有用于容纳连接板的开槽。

15、优选的,所述上滑槽外侧壁上竖直固定连接有导向块,导向块的侧壁同时与所述下滚槽和上滑槽的同一侧壁贴合。

16、优选的,所述横梁底部设置有一对扶轨器,扶轨器沿所述横梁的中心镜像对称,两扶轨器的相离外侧壁同时与固定于地面的两条钢轨的相对内侧壁贴合。

17、优选的,步进装置的纵向步进步骤为:

18、s101、启动顶升机构,顶升机构下端向下移动接触地面,其下端顶住地面,使盾体、主梁、护盾支座和上滑槽一同在竖直方向上抬起2~4cm,上滑槽与滚子脱离,步进油缸的活塞端轻微抬起,与地面形成微小角度;

19、s102、去除鞍架支座底部的步进小车,后支撑架下端伸出,接触地面,将主梁抬起,使鞍架支座脱离地面3~5cm;

20、s103、在步进小车和鞍架支座之间铰接连杆,控制步进油缸缩回,带动步进小车移动,步进小车通过连杆带动处于悬空状态的鞍架支座和鞍架沿主梁的轴向移动;

21、s104、在步进小车移动至所需位置后,控制后支撑架缩回,鞍架支座重新接触地面,并对主梁进行支撑,控制顶升机构缩回,使盾体下落至原位,其重量全部由步进小车和护盾支座承担;

22、s105、步进油缸伸出,由步进小车后侧的横梁提供反力,推动护盾支座,在滚子的滚动下,盾体、主梁和后支撑架一同沿tbm步进方向移动,至此完成一个纵向的步进行程;

23、s106、重复上述步骤s~s,可使tbm步进至所需位置。

24、优选的,步进装置的横向步进步骤为:

25、s201、启动顶升机构,顶升机构下端向下移动接触地面,其下端顶住地面,使盾体、主梁、护盾支座和上滑槽一同在竖直方向上抬起2~4cm,脱离滚子;

26、s202、拆除步进油缸与护盾支座连接的锁销,使两者脱离装配,拆除护盾支座与上滑槽相连的螺栓,使两者脱离装配;

27、s203、将步进小车在地面所在的平面内整体旋转°,先通过紧固螺栓重新连接护盾支座与上滑槽,再通过锁销重新连接步进油缸与护盾支座侧面的耳板;

28、s204、顶升机构缩回,上滑槽重新与滚子接触,顶升机构下段离开地面,后支撑架伸出,下端接触地面并举升主梁,使鞍架支座在竖直方向上抬起180~200cm;

29、s205、将另一套步进小车横向放入鞍架支座的下方,并通过紧固螺栓连接鞍架支座与该步进小车中的上滑槽,连接完成后,后支撑架缩回,鞍架支座下落,上滑槽落回滚子上,至此完成了横向步进模式的装配;

30、s206、同时启动顶升机构和后支撑架,顶升机构下端向下移动接触地面,其下端顶住地面,后支撑架伸出,下端顶住地面,使盾体、主梁、护盾支座和前后两个步进小车的上滑槽在同一竖直方向上抬起2~4cm,脱离滚子,步进油缸前端轻微抬起,与地面形成微小角度;

31、s207、在两个步进小车之间连接连杆,控制前后两个步进小车的步进油缸均缩回,带动步进小车、连杆、鞍架支座和鞍架一起沿tbm横向步进方向移动,此时,步进小车和地面之间、鞍架和主梁之间均产生相对移动;

32、s208、步进小车移动到所需位置后,顶升机构、后支撑架均缩回,前后两个步进小车的上滑槽均重新落在滚子上,其重量全部由步进小车承担;

33、s209、控制前方步进小车的步进油缸伸出,由步进小车的横梁提供反力推动护盾支座,在滚子的滚动下,盾体、主梁和后支撑架一起沿tbm步进方向移动;

34、s210、控制后方步进小车的步进油缸伸出,由步进小车后侧的横梁提供反力推动鞍架支座,在滚子的滚动下,鞍架支座沿tbm步进方向移动;

35、s211、步骤s109~s210交替操作,完成tbm一个周期的横向步进。

36、相比于现有技术,本发明具有如下有益效果:

37、1、用滚动步进替代传统的滑动步进减小了步进阻力,从而可降低步进装置的功率配置,减小动力元件的规格,降低成本,方便运输安装。

38、2、对于大直径tbm或大坡度隧道,可明显降低步进难度,提高步进效率,缩短工期。

39、3、相对于必须先完成tbm掘进再钻爆开挖地传统斜埋法,本发明,可提前钻爆开挖埋机支洞,tbm贯通后安装此步进装置,移动tbm到达预定的埋机位置,显著缩短工期。

40、4、利用本发明可实现传统埋机方法无法实现的侧向埋机方案,该埋机方案便于tbm移动,开挖量少,易操作,成本低。

41、5、本发明相对于传统步进装置结构更轻,且步进机构可拆分为若干小部件,极大的便于了运输和安装。

42、6、由于本步进装置重量较轻,且步进小车本身设置了扶轨器,所以本装置可利用混凝土地面预留的机车轨道做为步进装置的导向,不需要在混凝土地面上额外预留导向槽,极大的降低了土建施工成本。

43、7、本发明所述的步进小车不仅可用于tbm步进,还可用于其他重物搬运,同样可极大的减小移动阻力,方便重物移动。且本装置结构简单、加工简单,对于重物搬运有广泛的适用性。

- 还没有人留言评论。精彩留言会获得点赞!