一种深埋矿井厚煤层坚硬顶板分区协同致裂方法

本发明涉及采矿工程,尤其涉及一种深埋矿井厚煤层坚硬顶板分区协同致裂方法。

背景技术:

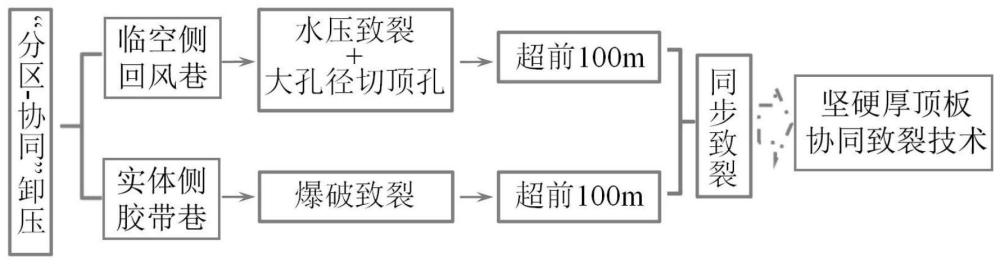

1、强矿压作为围岩活动中高能量聚集的突然释放和缓慢释放的现象。深埋矿井中受地层分布及赋存条件、围岩力学特性、采动布局等影响,强矿压已然是西部矿区安全高效开采普遍面临的问题。随着若干个工作面逐一开采形成的工作面群,改变了顶板的破断位置,扩大了顶板的影响范围。在煤炭资源大规模、高强度开采下,伴随“时-空”效应,坚硬厚顶板的破断回转、应力集中、能量传递更为复杂,工作面回采过程中容易造成不同程度的煤柱垮帮、巷道大变形、切顶片帮、冒顶等强矿压事故。根据地质赋存条件、采动布局及强矿压显现情况,提出一种深埋矿井厚煤层坚硬顶板分区协同致裂技术。助于防治深埋矿井强矿压的显现,也能科学控制坚硬厚顶板破断的突然失稳,为深埋矿产资源的安全开采提供理论及实践的科学支撑。

2、关于坚硬顶板致裂技术,国内先后采用顶板切割机、炸药爆破、水力压裂、静态膨胀致裂技术,通过对顶板一个点或者局部进行致裂。但受限对地应力分布的掌握和各自致裂技术约束等,不能有效将顶板致裂。结合顶板作为一个板结构,充分考虑采动布局情况,根据顶板所处位置不同,将爆破致裂、水力压裂、切丁孔有机结合起来,形成“分区-协同”的技术。

3、现有技术的缺陷如下:1、矿井单一的致裂技术只能在局部进行解危,达不到强矿压的致裂效果。

4、2、顶板断裂位于煤柱或实体煤上,未能根据采动布局情况分类实施,无法致裂顶板。

5、3、未考虑到顶板作为一个板结构,没有做好采动下顶板的统一管理,未实现顶板的整体性切落。

6、4、静态膨胀致裂技术中,对浆液配比、注浆过程要求较高,对浆液的管控过程操作十分复杂效果欠佳。

技术实现思路

1、本发明的目的在于提供一种深埋矿井厚煤层坚硬顶板分区协同致裂方法,以解决上述技术问题。

2、为实现上述目的本发明采用以下技术方案:

3、一种深埋矿井厚煤层坚硬顶板分区协同致裂方法,包括如下步骤:

4、步骤1、工作面坚硬顶板破断位置确定,根据坚硬厚顶板约束边界条件,明确顶板破断位置;受上一工作面采空区影响,开采工作面顶板在其两侧煤柱上呈现不同的边界条件,其中在临空侧区段煤柱处形成简支,实体侧区段煤柱形成固支,同时顶板在采空区难以形成铰接结构,导致工作面坚硬厚顶板顶板边界条件为:两边固支、一边简支、一边自由;

5、步骤2、根据相邻工作面布局情况,将坚硬厚顶板顶板视为一个整体,在临空侧、实体侧巷道采用不同致裂手段,实施分区卸压,在工作面临空侧巷道实施水力压裂致裂方法,在实体侧巷道实施爆破致裂方法。

6、作为本发明进一步的方案,在工作面临空侧巷道实施水力压裂致裂方法,具体内容如下:

7、水力压裂改变岩体内部的本构(应力-应变)关系,其符合岩石破坏的莫尔-库仑(mohr-coulomb)准则,如公式(6.1)所示;

8、τ=σ·tanθ+c (6.1);

9、当岩体孔隙及裂隙在水压的作用下时,其改变后的应力如公式(6.2)所示;

10、τa=τ-α·p (6.2);

11、将公式(6.2)代入公式(6.1),得到此时岩体强度公式:

12、τ=σ·tanθ+(c-α·p·tanθ) (6.3);

13、式(6.3)中:α-等效孔隙压力系数,取决于岩石的孔隙和裂隙发育程度,通常取α在0-1之间;p-裂隙内侧作用的水压力mpa;c-岩体内聚力mpa;

14、将公式(6.3)简化至如公式(6.4):

15、τ=σ·tanθ+cw (6.4);

16、公式(6.4)中:cw-水影响后岩石的内聚力mpa;cw表达方式如公式(6.5)示;

17、cw=c-α·p·tanθ (6.5);

18、由此可知,水压力作用下岩石的内聚力减少了αptanθ,且额定水压通过原生裂隙的分支将裂纹继续向前扩展降低岩体弱化区域的抗剪强度;

19、通过上述方法具体步骤:

20、1)、根据大地静水压力推算出水力压裂最小压力值p,根据坚硬顶板赋存特征确定出水力压裂范围和压裂孔长度,水力压裂孔朝煤柱侧的顶板断裂位置,角度分别与水平呈45°(h1)、60°(h2)夹角,水力压力孔一排布置两个,根据水力压裂值和确定的水力压裂孔径,推算出孔间距l(间距为20m),大直径卸压孔在两水力压裂孔之间,孔径为110mm及以上;

21、2)、预裂缝起裂后裂纹扩展的同时伴随着新裂纹的产生,利用流量计监测流量及注入的水量,进入保压阶段,为保证顶板岩层充分弱化,每次压力时长不小于25min,利用手动泵为封隔器加压使胶筒膨胀,达到封孔目的。

22、作为本发明进一步的方案,在实体侧巷道实施爆破致裂方法,具体内容如下:

23、爆炸冲击波产生的裂隙圈半径,由公式(6.6)所示:

24、

25、式(6.6)中:b=μ1/(1-μ1),μ1-岩体泊松比;st-岩体的抗拉强度mpa;a-应力波衰减指数;r-炮眼半径,m;p2-应力波初始径向应力峰值,如公式6.7所示,

26、

27、式(6.7)中:ρ0,d-炸药的密度和爆速g/cm2、m/s;dc,db-钻眼和炮眼直径m;n-孔壁压力增大系数,n=8-10;

28、方法具体步骤:

29、(1)浅孔(q)、深孔(s)朝向实体侧区段煤柱处,与水平的夹角分别为60°、45°,均穿越坚硬厚顶板的高度,一排布置一组深浅爆破孔,提前改变坚硬厚顶板此处的边界,在下一工作面开采扰动下,直接将坚硬厚顶板切落;

30、(2)确定孔径,根据孔径、孔深、乳化炸药、顶板抗压强度,确定装药量,爆破炸药选取硝酸铵类炸药(ρ0=1.0g/cm3、d=3800-4500m/s),采用矿用3级,根据公式(7.7)可知,硝酸铵类炸药产生的裂隙圈半径约为3m;

31、

32、(3)封孔,采用马丽散封孔,封孔长度为致裂孔的1/3,采用正向装药一次起爆。

33、与现有技术相比,本发明具有以下优点:本发明将顶板视为一个整体结构,考虑顶板破断特征,进行防治策略的调整。根据工作面位置的不同,采用不同的致裂方式,达到顶板协同致裂弱化的目的。根据坚硬顶板情况,确定各致裂孔的参数,适用性强,可操作性方便。大大弱化了因坚硬顶板失稳造成的强矿压。此致裂方法对强矿压的防治效果好,也无需额外增加生产单位成本。“分区-协同”致裂方法均在工作面超前位置进行施工,不影响其他工序的同时进行。该方法在围岩卸压后,采面围岩扰动促进顶板垮落,能够保证工作面隅角顶板及时垮落,切断工作面倾向上应力的传导,避免围岩内积聚的能量与传递,同时避免应力集中区卸压后能量的再次积聚。减小开采工作面对下一工作面的开采扰动影响。

技术特征:

1.一种深埋矿井厚煤层坚硬顶板分区协同致裂方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种深埋矿井厚煤层坚硬顶板分区协同致裂方法,其特征在于,在工作面临空侧巷道实施水力压裂致裂方法,具体内容如下:

3.如权利要求1所述的一种深埋矿井厚煤层坚硬顶板分区协同致裂方法,其特征在于,在实体侧巷道实施爆破致裂方法,具体内容如下:

技术总结

本发明公开了一种深埋矿井厚煤层坚硬顶板分区协同致裂方法。工作面坚硬顶板破断位置确定,根据坚硬厚顶板约束边界条件,明确顶板破断位置;受上一工作面采空区影响,开采工作面顶板在其两侧煤柱上呈现不同的边界条件,其中在临空侧区段煤柱处形成简支,实体侧区段煤柱形成固支,同时顶板在采空区难以形成铰接结构,根据相邻工作面布局情况,将坚硬厚顶板顶板视为一个整体,在临空侧、实体侧巷道采用不同致裂手段,实施分区卸压,在工作面临空侧巷道实施水力压裂致裂方法,在实体侧巷道实施爆破致裂方法。本发明将解决深埋矿井厚煤层坚硬顶板强矿压防治的难题。助于防治深埋矿井强矿压的显现,也能科学控制坚硬厚顶板破断的突然失稳。

技术研发人员:雷照源,李云鹏,张春霞,牟文辉,吴学明

受保护的技术使用者:延安大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!