一种超浅埋大断面地下通道顶推系统及方法与流程

本发明属于地下通道施工,具体涉及一种超浅埋大断面地下通道顶推系统及方法。

背景技术:

1、地下通道施工是指在地下构筑物中建造或修建通行或通行设施的工程过程。地下通道的管棚施工是为了确保地下通道的稳定性、安全性和可持续性。由于地下通道的特殊性,支护结构更加关键。通常采用喷射混凝土、钢架支撑等方式,以确保地下空间的稳定和安全。地下通道管棚施工可以保护施工人员和设备免受坍塌、地质灾害等风险,提高施工的安全性,同时不会中断地面车辆运行。

2、申请号为cn219953341u的中国专利提供一种斜交下穿高速公路的顶推隧道结构,包括顶推箱涵单元,顶推箱涵单元包括多个沿顶推隧道的延伸方向依次排列的顶推箱涵,顶推隧道的延伸方向和高速公路之间的角度为下穿交叉角,顶推箱涵沿水平面的截面呈平行四边形,顶推箱涵的倾斜面与顶推隧道的延伸方向之间的夹角为顶推倾斜角,顶推倾斜角为平行四边形的锐角,顶推倾斜角大于下穿交叉角。如此通过增大顶推箱涵的倾斜角度,来减小整个顶推箱涵的计算跨径,从而解决计算跨径大导致的顶板厚度增加和结构覆土层厚度减小等问题,有效地控制箱涵顶进施工时对被交高速公路结构安全和行车的影响,提升了顶进施工的安全性。

3、在运用箱涵顶推时,施力装置的作用不稳定常常会产生安全隐患,同时在安装支撑点时通常因为操作麻烦,导致施工缓慢,效率低下;在地下通道施工过程中,如何在不间断路面交通的同时进行施工且不会发生侧移等安全事故,是亟需解决的一个重点。

技术实现思路

1、为了解决现有技术存在的不足,本发明提供一种超浅埋大断面地下通道顶推系统及方法,本发明顶推系统能够在不中断路面交通的情况下安全地对箱涵进行不断循环顶进从而配合挖掘实现箱涵进入预设位置,提升了效率,减少了现场操作事故发生的概率;本发明防止施工过程中出现侧移的情况发生;本发明通过拖拉工艺方法提升管棚的施工效率;本发明能增加稳定性防止大面积塌方;本发明提高前箱涵和后箱涵相对位移的效率同时提升受力稳定性。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种超浅埋大断面地下通道顶推系统,包括后背桩,多个所述后背桩埋入路边工作坑一端的地下,所述后背桩的顶部共同固定有冠梁,所述后背桩的一侧固定有后背墙,所述后背墙的一侧固定抵接有顶铁结构,所述顶铁结构与液压装置抵接,所述顶铁结构的上方设有可放置顶铁的下料装置,所述液压装置固定在箱涵的底部。

4、进一步地,所述顶铁结构包括长顶铁,多根所述长顶铁的一端与后背墙抵接,另一端共同固定有横梁;所述顶铁结构还包括短顶铁,所述短顶铁的两端设有方向相反的槽口,并且所述短顶铁两端的槽口相互插接形成多组,每组所述短顶铁的两端均抵接有横梁;所述液压装置包括液压缸,所述液压缸固定安装在支架上,所述支架与箱涵固定连接;所述液压缸的输出端通过螺栓安装有u型槽,所述u型槽与相邻短顶铁的槽口相互插接。

5、更进一步地,所述下料装置包括上下开口的料箱,所述料箱位于靠近液压装置一侧并且位于短顶铁正上方,所述料箱的底部四周固定连接有z型支撑脚,所述z型支撑脚的底部通过螺栓与地面固定连接;所述料箱的内部可堆放多个短顶铁,所述料箱的顶部固定设有外开的加料口。

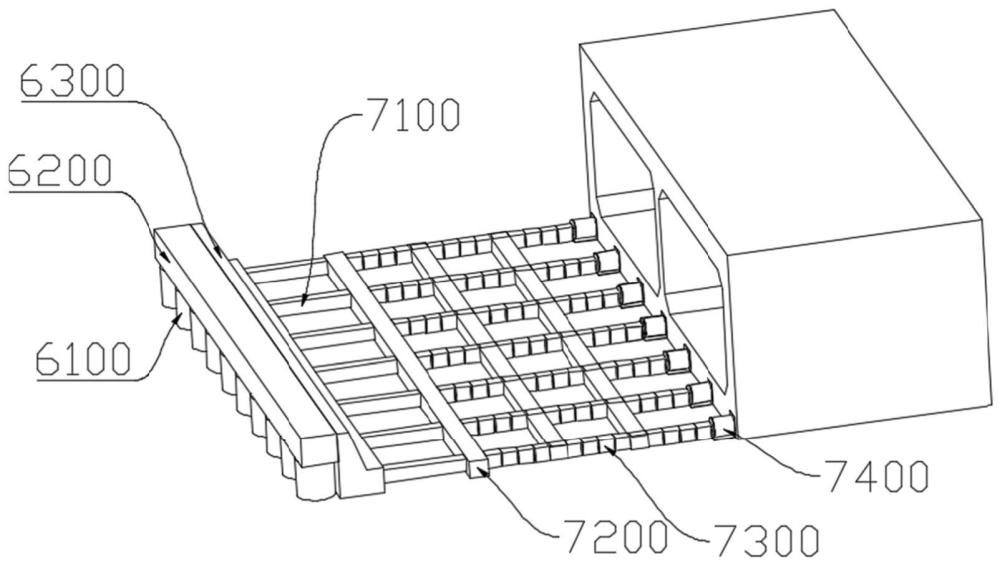

6、进一步地,包括管棚,所述管棚插设在路基的内部并且位于路面的下方;所述管棚包括第一管棚钢管和第二管棚钢管,多根所述第一管棚钢管水平均匀布设,布设方向与路面车道方向相同,并且第一管棚钢管与路面车道方向垂直;所述第二管棚钢管垂直均匀布设有两排,每排顶端的所述第二管棚钢管分别位于左右两端的第一管棚钢管下方形成棚状结构;所述第一管棚钢管和第二管棚钢管相互平行;所述管棚的两端分别抵接有门框,所述门框位于路面外侧。

7、更进一步地,所述门框包括两根立柱桩,所述立柱桩插设在路基的内部,所述立柱桩的顶端固定有桩帽,所述桩帽的顶端固定有门框柱,所述第二管棚钢管抵接在门框柱上;位于路面同一侧的两根门框柱顶端共同固定有门框梁,所述第一管棚钢管抵接在门框梁上;其中一个所述门框远离管棚的一侧设有抗移结构,所述抗移结构包括抗移桩,多根所述抗移桩插设在路基上,所述抗移桩沿路面车道方向均匀布设;多根所述抗移桩的顶端共同固定有抗移梁,所述抗移梁靠近管棚的一侧固定有多根抗移支撑柱,多根所述抗移支撑柱水平均匀布设并且与相邻门框梁固定连接。

8、更进一步地,所述管棚的四周均设有防护结构,所述防护结构位于路面外侧;所述防护结构包括第一路基防护桩,多个第一路基防护桩插设在路基的内部并且沿路面车道方向均匀布设;靠近门框的第一路基防护桩内侧还设有第二路基防护桩,每个防护结构的所述第一路基防护桩和第二路基防护桩顶部共同固定有防护梁。

9、进一步地,包括前箱涵和后箱涵,所述后箱涵与液压装置固定连接,所述前箱涵和后箱涵之间预留有中继间;所述前箱涵靠近中继间的一端顶板、侧板和底板均安装有第一搭板,所述后箱涵靠近中继间的一端底板安装有第二搭板,所述后箱涵靠近中继间的一端顶板和侧板均安装有第三搭板;所述第二搭板和第三搭板均与对应相邻第一搭板滑动连接;

10、所述前箱涵靠近中继间的一端底板上开设有千斤顶槽,所述千斤顶槽上均匀安装有多个支撑架,所述支撑架上固定安装有千斤顶。

11、进一步地,所述第一搭板靠近前箱涵的一侧内壁上均匀焊接有多个锚固钢筋;所述第一搭板靠近前箱涵的一侧与第一搭板上的锚固钢筋共同预埋固定在前箱涵的外壁上,并且所述第一搭板的外壁与对应前箱涵的外壁平齐。

12、进一步地,所述第二搭板包括第二端部钢板和第二侧部钢板,所述第二端部钢板的一端与第二侧部钢板的一端垂直固定焊接;所述第二端部钢板预埋固定在后箱涵的底板端部;所述第二侧部钢板的内壁上均匀焊接有多个锚固钢筋;所述后箱涵的底板底侧开设有第一预留槽,所述第二侧部钢板和第二侧部钢板上的锚固钢筋共同预埋固定在第一预留槽上;

13、位于前箱涵底板处的所述第一搭板伸入第一预留槽内与第二侧部钢板滑动连接,并且对应第一搭板的外壁与后箱涵的底板底侧平齐。

14、进一步地,所述第三搭板预埋固定在后箱涵的顶板端部和侧板端部;所述后箱涵的顶板外壁和侧板外壁上均开设有第二预留槽;位于前箱涵顶板和侧板处的所述第一搭板与对应第二预留槽滑动连接,并且后箱涵的顶板外壁和侧板外壁均与对应第一搭板的外壁平齐。

15、进一步地,所述第三搭板的一端与对应相邻的第一搭板内壁滑动连接。

16、进一步地,所述支撑架包括l型钢板,所述l型钢板预埋固定在千斤顶槽上,所述l型钢板上对称固定有承接钢筋,所述千斤顶固定安装在l型钢板上。

17、进一步地,所述前箱涵远离后箱涵的一端固定有梁式钢刃脚,所述梁式钢刃脚包括一个顶板钢绗架和多个墩柱钢绗架,所述顶板钢绗架的顶部焊接有顶面板,所述顶面板的前端固定连接有多个第一锯齿块,所述顶面板的后端延伸至顶板钢绗架之外;所述顶板钢绗架的底部前侧焊接有底面板,多个所述墩柱钢绗架焊接在底面板的底部,并且多个所述墩柱钢绗架均匀间隔设置;所述底面板的前端位于墩柱钢绗架之外,所述墩柱钢绗架的底部焊接有墩柱底面板;

18、所述顶板钢绗架的两侧均焊接有第一侧面板,所述第一侧面板的前端固定连接有多个第二锯齿块;所述墩柱钢绗架的两侧均焊接有第二侧面板,所述第二侧面板的前端固定连接有多个第三锯齿块。

19、更进一步地,所述顶板钢绗架包括多个并排均匀设置的顶板纵杆,每个顶板纵杆的下方均设有一个底板纵杆;相邻两个顶板纵杆之间通过多个顶板横杆固定焊接,相邻两个底板纵杆之间通过多个底板横杆固定焊接;相邻顶板纵杆和底板纵杆之间通过多个第一联系杆固定焊接;多个所述底板纵杆的后端共同固定焊接有横梁,每个顶板纵杆的后端均通过第二联系杆与横梁固定焊接。

20、更进一步地,所述墩柱钢绗架包括两个对称设置的侧板框,所述侧板框包括均倾斜设置的第一侧板竖肋、第二侧板竖肋和第三侧板竖肋,所述第一侧板竖肋、第二侧板竖肋和第三侧板竖肋与地面的夹角不断变小,夹角为64~73°;所述第一侧板竖肋、第二侧板竖肋和第三侧板竖肋之间共同焊接有多个侧板横肋;两个侧板框对应相邻的侧板横肋之间共同焊接有多个第三联系杆,两个侧板框对应相邻的侧板横肋之间的第三联系杆上共同焊接有墩柱隔舱板。

21、更进一步地,所述第一侧板竖肋和第二侧板竖肋远离墩柱底面板的一端均与底面板固定焊接,所述第三侧板竖肋远离墩柱底面板的一端与横梁固定焊接。

22、更进一步地,所述第一锯齿块的后端通过螺栓与顶面板固定连接,所述第一锯齿块为多个连续长锯齿块和多个连续短锯齿块循环间隔分布。

23、更进一步地,第二锯齿块的后端通过螺栓与第一侧面板固定连接。

24、更进一步地,所述第三锯齿块的后端通过螺栓与第二侧面板固定连接,所述第三锯齿块为多个连续长锯齿块和多个连续短锯齿块循环间隔分布。

25、更进一步地,相邻所述墩柱钢绗架之间的距离为3.5~5米。

26、一种利用上述一种超浅埋大断面地下通道顶推系统的顶推方法,包括如下步骤:

27、s1、在路面一侧开挖工作坑,在工作坑远离路面的一端路基内安装后背桩以及后背墙,在管棚施工处路面四周的路基内均安装路基防护桩和门框的立柱桩,在门框的立柱桩上安装桩帽,路基防护桩上安装防护梁;在路面远离工作坑一侧路基内安装抗移桩,在抗移桩远离路面一侧填筑浆砌片石;

28、s2、施工管棚,通过地锚座和后支撑将钻机固定在工作坑地基上,然后调整钻杆,将钻杆钻入管棚施工处设计管位中心,沿水平直线钻进,同时往钻杆灌注泥浆,泥浆从钻头喷出,形成小空洞;钻杆从设计管位钻出后,将钻头一端通过分动器连接管道,然后调整钻头使钻头的扩径范围增大,通过牵引的方式回拉管道,回拉的过程中钻杆往相反的方向进行钻进,同时灌注泥浆,对小空洞进行扩孔,形成大空洞;将管道回拉至预定位置后,卸下分动器,将管道的一端进行封堵,对管道的另一端进行浇筑混凝土从而实现管棚施工;待管棚就位后在立柱桩的桩帽上安装门框柱,在同一侧的门框柱上共同安装门框梁,通过门框柱和门框梁抵接管棚,然后在抗移桩上安装抗移梁,在抗移梁和相邻的门框梁之间固定安装抗移支撑柱;

29、s3、在工作坑上预制箱涵,在后背墙的一侧安装多根长顶铁,多根长顶铁与横梁固定,然后将多根短顶铁抵接在横梁的一侧,短顶铁的上方安装下料装置,箱涵一端的液压装置与短顶铁连接,通过中继间的千斤顶运行,将前箱涵向前顶进,然后根据箱涵的顺序依次向前顶进,最后的箱涵通过液压装置先向前顶进,然后收回液压缸的输出端,通过u型槽将短顶铁向前拉,拉完后下料装置的短顶铁靠重力下移并且与前方的短顶铁插接;

30、s4、在前箱涵向前顶进时,通过梁式钢刃脚插入管棚下的土层中,然后在梁式钢刃脚内进行挖土并且运出,挖土后再进行顶进操作,不断循环。

31、进一步地,所述泥浆以质量百分比计,包括如下成分:膨胀土:35%~45%、烧碱:0.5%~0.8%、水:65%~55%,所述泥浆在灌注前进行混合均匀。

32、与现有技术相比,本发明具有如下有益效果:

33、(1)本发明顶推系统能够在不中断路面交通的情况下安全地对箱涵进行不断循环顶进从而配合挖掘实现箱涵进入预设位置,通过本发明短顶铁的结构设计,使短顶铁之间相互连接牢固同时方便对接,通过下料装置的配合,使液压装置在缩回的同时拉动短顶铁从而自动使短顶铁之间相互插接,提升了效率,同时防止短顶铁被顶飞误伤人,减少了现场操作事故发生的概率。

34、(2)本发明首先通过在管棚施工处路面四周的路基内均安装路基防护桩和门框的立柱桩,使路基两侧进行加固,防止在管棚施工的过程中以及后续箱涵顶进的过程中发生路基的侧移,通过抗移桩以及填筑浆砌片石的结构设计使路基受力面得到支撑,进一步防止侧移,然后施工管棚,通过本发明通过管棚的结构使路基内部得到支撑,从而实现在管棚下方取土以及箱涵顶进的过程中保证路面不会塌陷,既可以提升施工安全性还能在施工的过程中不中断路面的交通;通过门框的结构对管棚进行抵接,防止在取土以及箱涵顶进的过程中管棚出现侧移的情况发生;同时通过抗移结构在施工尾端的支撑,通过抗移支撑柱对门框进行固定连接,进一步防止施工过程中出现侧移的情况发生。

35、(3)本发明管棚施工时,通过泥浆配合钻头的使用使钻屑更容易地排出孔外从而形成环形空间,通过膨胀土的成分起到了护壁的作用,然后再结合烧碱使泥浆的粘性增强,进一步提升环形空间的成型和护壁效果,同时本发明相较于常规直接钻进,通过拖拉工艺方法,先使钻杆钻进形成小空洞,降低了钻进过程中遇到硬质土块的概率,从而更容易形成环形空间,然后将通过拖拉的方式往回钻进,形成大空洞,使大空洞更易成型,然后将管道拖拉至指定的位置中,进而提升管棚的施工效率。

36、(4)本发明通过在墩柱钢绗架和顶板钢绗架的支护下作业,通过由第一锯齿块切入然后再进行开挖,不会造成超挖和土体坍塌,并且减少了上部土体的损失,也就降低了高速公路路面的沉降风险;通过第二锯齿块和第三锯齿块能够切入两侧的土体,起到支撑的作用从而防止两侧土体的损失,综合降低超浅埋大断面坍塌和沉降发生的概率;本发明通过墩柱钢绗架和墩柱隔舱板的结构设计,使墩柱隔舱每层封闭成独立箱室,一旦发现有坍塌现象,可对这个独立箱室进行单独封闭,增加稳定性防止大面积塌方。

37、(5)本发明通过前箱涵上的第一搭板与后箱涵对应的第二搭板、第三搭板相互滑动连接,使在箱涵顶推施工过程中中继间底板的摩擦为钢板与钢板的摩擦,最大限度地减少施工顶进的阻力,当千斤顶放在中继间进行顶推作业时,提高前箱涵和后箱涵相对位移的效率,进而高效将箱涵顶进指定的位置中;通过后箱涵预埋第二端部钢板,使千斤顶更好地受力,同时通过锚固钢筋的预埋与垂直设置,使第一搭板和第二搭板更牢固的同时还能对前箱涵和后箱涵的端部起到牢固作用,提升受力稳定性。

- 还没有人留言评论。精彩留言会获得点赞!