一种下行长距离超深钻孔双动力排渣系统及方法

本发明属于煤岩体内部超长距离下行钻孔的定向钻进,具体涉及一种下行长距离超深钻孔双动力排渣系统及方法。

背景技术:

1、我国煤层普遍存在“高瓦斯、高地应力、高温、低渗透”的赋存特征,采用远距离长钻孔对煤层瓦斯进行提前预抽是解决当前我国瓦斯煤层瓦斯抽采效率低的关键措施之一,同时也是解决瓦斯灾害的重要途径。

2、近年来,针对下行及近水平长距离超深钻孔施工过程中出现的卡钻、排渣困难等关键难题,国内外相关学者也进行了大量的研究工作,如研发了大功率的排浆泵以及采用钻孔内煤(岩)渣液化的方法,但这些方法在实际实施的过程中存在周期长、能耗高等一系列问题,进而导致排渣的效率低,提升效果不明显。

3、为此,亟需提供一种新型排渣系统与方法,以克服现有常规钻进方法中存在的缺陷与难题。

技术实现思路

1、针对上述现有技术问题,本发明提供一种下行长距离超深钻孔双动力排渣系统及方法,该系统结构合理,功能多样,其能实现浆液和煤渣的分布式处理,可有效解决传统单一依靠排浆泵无法克服煤渣自身重力而导致的排浆困难的缺陷;该方法实施步骤简单,成孔效率高,成孔过程安全可靠,且能耗低,其能有效解决长距离下行超深钻孔排渣困难的问题,具有广泛的应用推广价值。

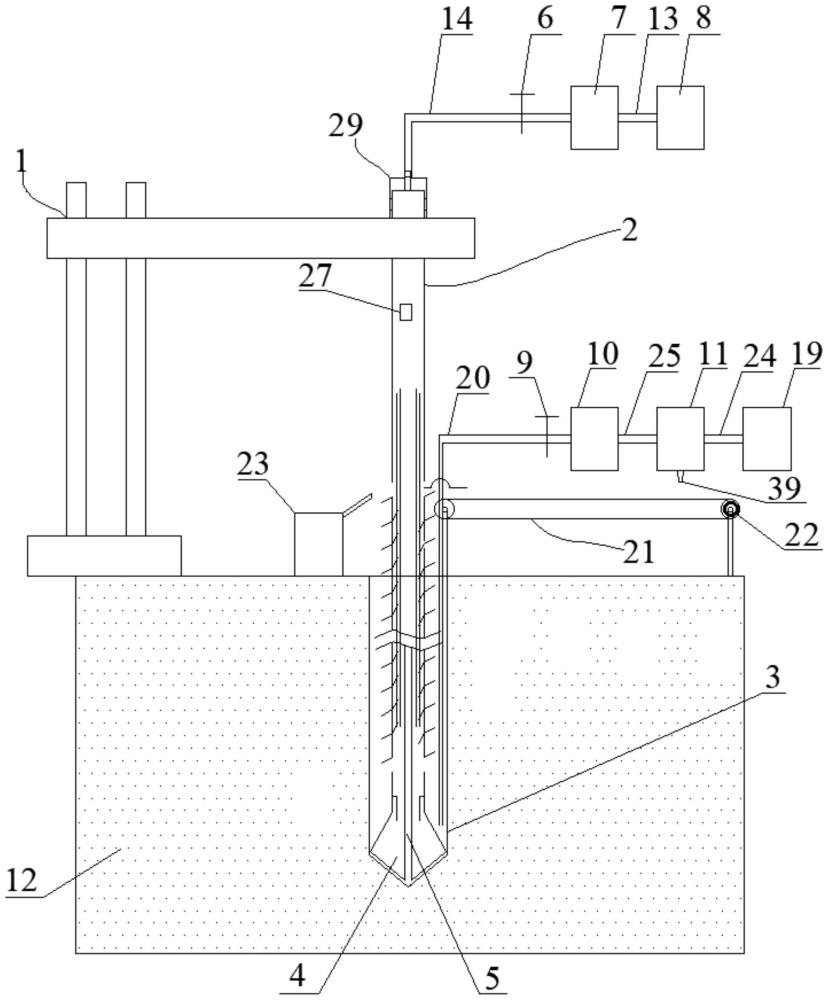

2、为了实现上述目的,本发明提供一种下行长距离超深钻孔双动力排渣系统,包括钻进单元、注水单元、双动力排渣单元、控制器和无线通信模块;

3、所述钻进单元包括钻机、定制钻杆、钻头和扭矩传感器,所述钻机安装于待作业区域中,所述定制钻杆的轴心处开设有注水孔道,其杆身的相对两侧开设有两个竖向凹槽,竖向凹槽的上下两端分别延伸至靠近定制钻杆首端和末端的位置;定制钻杆的首端与钻机上的动力头连接,其下部竖直地设置在下行钻孔中;所述钻头通过螺纹配合固定连接在定制钻杆的末端;所述扭矩传感器安装在定制钻杆首端的外部;

4、所述注水单元包括水箱、注水泵、高压胶管一、高压胶管二和截止阀一;所述水箱和注水泵安装于待作业区域中,所述注水泵的进水口通过高压胶管一与水箱连接,所述高压胶管二的进水端与注水泵的出水口连接,高压胶管二的出水端与动力头上的回转接头连接,并通过回转接头内部的注水通道与定制钻杆中心的注水孔道连通,所述截止阀一串接在高压胶管二上;

5、所述双动力排渣单元包括皮带输送机、第一排渣机构和第二排渣机构;所述皮带输送机位于待作业区域中,且支设在下行钻孔的外侧,皮带输送机的进料端位于靠近下行钻孔边缘的位置,皮带输送机由输送电机驱动运转,用于将煤渣向下行钻孔外围区域进行输送;所述第一排渣机构包括浆液收集箱、浆液分离箱、排浆泵、高压胶管三和截止阀二;所述浆液收集箱、浆液分离箱和排浆泵均安装于待作业区域中,所述浆液分离箱支设在皮带输送机中段的上方,其出液口通过高压胶管四与浆液收集箱的进液口连接,其排渣口位于皮带输送机承载段的上方;所述排浆泵的出液口通过高压胶管五与浆液分离箱的进口端连接,其抽液口与高压胶管三的出口端连接,高压胶管三的进口端伸入至下行钻孔中,所述截止阀串接在高压胶管三上;所述第二排渣机构的数量为两个,且相对地设置在两个竖向凹槽中;第二排渣机构包括两个液压缸、两个支撑架、主动链轮、从动链轮、传动链条、驱动电机、多个刮片、拨料支架、拨料叶轮、拨料板、拨料电机和动力模块;两个液压缸上下相对地分布,且分别位于竖向凹槽的顶部和底部;所述液压缸为弹簧复位式液压缸,液压缸横向地布置,且其缸筒端部通过安装支架与竖向凹槽的里端固定连接;两个支撑架分别对应地设置在两个液压缸的外侧,且支撑架的里端与对应液压缸的活塞杆端固定连接;所述主动链轮、从动链轮上下相对地设置在两个支撑架的外侧,且主动链轮可转动地连接在靠上侧的一个支撑架上,且从动链轮可转动地连接在靠下侧的一个支撑架上;所述传动链条绕设地连接在主动链轮和从动链轮的外部;所述驱动电机为防水电机,其安装在靠上侧的一个支撑架上,且其输出端与主动链轮中心的转轴连接,用于向主动链轮提供驱动动力;多个刮片周向均匀地分布在传动链条的表面,所述刮片呈l形,且其竖直段与传动链条的外表面固定连接,其横向段用于承载煤渣;所述拨料支架位于主动链轮的上方,其横向地设置,且其里端与靠上侧的一个支撑架固定连接;所述拨料叶轮可转动地连接在支撑架的外端,其上周向均匀地连接有四个拨料板;所述拨料板由位于里侧的刚性段和位于外侧的柔性段连接组成,其中,在拨料叶轮转动过程中,柔性段与刮片相接触配合;所述拨料电机安装在拨料支架的外端,且其输出端与拨料叶轮中心的转轴连接;所述动力模块安装于竖向凹槽的顶部,其具有防水外壳,且分别与两个液压缸和驱动电机连接;在两个液压缸处于完全收缩状态下,位于靠外侧的多个刮片的边缘位于竖向凹槽的内侧;在两个液压缸处于完全伸出状态下,位于靠外侧的多个刮片的横向段伸出到竖向凹槽的外侧;

6、所述控制器和无线通信模块嵌设在定制钻杆首端的内部,控制器分别与扭矩传感器、动力模块和无线通信模块连接。

7、本发明中,使注水泵经高压胶管二与动力头上的回转接头连接,可以便于在定制钻杆钻进过程中,向定制钻杆的注水孔道持续注入冷却水流,进而能有效降低钻进过程中钻头的温度,有利于延长钻头的使用寿命。在高压胶管二上串接截止阀一,可以便于调整注入水流的流量,同时,也能便于控制高压胶管二的通断状态。将皮带输送机设置在下行钻孔边缘的外侧,可以便于将钻孔中排出的煤渣运输至外围区域。在下行钻孔的外围设置排浆泵,并使连接在其抽液口处的高压胶管三的进口端伸入至下行钻孔中,可以在下行钻孔内部积存浆液过多时方便地将孔内的浆液抽出,从而可以有效减少钻进过程中的阻力。在排浆泵出液口和浆液收集箱之间设置有浆液分离箱,能便于在浆液存储前先将浆液中的煤渣分离出来,由此可以确保进入到浆液收集箱中的浆液中不会含有煤渣,有利于减少浆液的后续处理工序。同时,使浆液分离箱的排渣口设置在皮带输送机的上方,能便于在浆液分离箱分离煤渣的过程中实时地将煤渣排放到皮带输送机的承载段上,进而能通过皮带输送机将煤渣实时地输送至目标区域中。在杆体的相对两侧开设有两个竖向凹槽,并于两个竖向凹槽中相对地设置有两个第二排渣机构,可以确保定制钻杆为对称式结构,进而能确保在钻进过程中杆身整体的受力更加均衡。利用两个液压缸作为连接件将两个支撑架连接在竖向凹槽中,并使主、从动链轮分别连接在两个支撑架上,再使外表面连接有多个刮片的传动链条绕设地连接在主、从动链轮的外部,能利用随着传动链轮运动的多个刮片将孔底积存的煤渣向孔口方向逐步带离,同时,能通过对两个液压缸的伸缩控制来使多个刮片伸出到杆身外侧或缩回于竖向凹槽中,进而能在钻杆钻进过程中通过缩回的方式来对第二排渣机构形成保护,并减少钻进阻力,同时,能在停止钻进的过程中通过伸出的方式来实现排渣作业。在靠上侧一个支撑架上通过拨料支架连接有拨料叶轮,并使拨料叶轮上连接有多个拨料板,可以便于利用转动的拨料板拨动移动到顶部的刮片,进而能将刮片横向段上承载的煤渣抛向孔口外侧的方向,有效的克服了下行超深钻孔的钻进过程中底煤(岩)渣外排困难的问题。在定制钻杆中嵌设有控制器,并使控制器与扭矩传感器和动力模块连接,不仅可以便于实时接收钻进过程中的扭矩信号,进而可以实时获取到扭矩值,同时,还能便于控制器控制动力模块进行动作,从而能便于控制多个刮片和拨料叶轮进行动作,以完成排除孔内煤渣的目的;在定制钻杆内嵌设无线通信模块,可以便于通过无线的方式使外部的控制终端与杆内的控制器进行实时通信。

8、该系统结构合理,功能多样,同时设置了第一排渣机构和第二排渣机构,其中第一排渣机构以排浆泵作为排渣动力源对浆液进行抽取,并通过浆液分离箱实现浆液和煤(岩)渣的分布式处理,第二排渣机构以驱动传动链条运转的驱动电机作为排渣动力源,进一步利用传动链条上的多个刮片将孔底积存的煤(岩)渣带离孔底,由此实现了双重动力排渣过程,有效的解决了传统单一依靠排浆泵无法克服煤(岩)渣自身重力而导致的排浆困难的缺陷,并有效地降低了长距离超深钻孔钻进过程中的阻力。

9、作为一种优选,所述定制钻杆由头部钻杆、多个中段钻杆和尾部钻杆组成,所述头部钻杆杆身的相对两侧开设有两个顶部竖向槽,所述顶部竖向槽的顶端位于头部钻杆杆身的下部,其底端延伸到头部钻杆的下端端面上;所述中段钻杆的杆身相对两侧开设有两个中部竖向槽,所述中部竖向槽的顶端与底端分别延伸到中段钻杆的上端端面上和下端端面上;所述尾部钻杆的杆身的相对两侧开设有两个底部竖向槽,所述底部竖向槽的顶端延伸到尾部钻杆的上端端面上,其底端位于尾部钻杆杆身的下部;头部钻杆、多个中段钻杆和尾部钻杆依次级联形成定制钻杆,且两侧的顶部竖向槽、两侧的中部竖向槽和两侧的底部竖向槽位于同一直线上,并共同形成两个竖向凹槽。

10、进一步,为了能实现对液压缸伸缩动作的便捷控制,同时,为了能实现对拨料电机和驱动电机动作的便捷控制,所述动力模块由液压泵站和蓄电池组组成;液压泵站包括油泵、油箱和电磁换向阀,所述油泵的吸油口与油箱连接,其排油口通过高压供油管路与电磁换向阀的进油口连接,电磁换向阀的工作油口通过两条高压管路分别与两个液压缸的无杆腔油口连接,电磁换向阀的回油口与油箱连接;所述蓄电池组分别与驱动电机和拨料电机连接。

11、进一步,为了能便于对传动链条上连接的多个刮片进行清洗作业,所述双动力排渣单元还包括刮片清洗机;所述刮片清洗机安装于待作业区域中,且位于靠近下行钻孔边缘的位置,刮片清洗机用于向刮片喷出高压水流,以对刮片进行清洗作业。

12、作为一种优选,所述刚性段为合金板制成,所述柔性段由橡胶板制成。

13、进一步,为了便于实现对第二排渣机构的远程控制,还包括遥控器,所述遥控器通过无线通信模块与控制器连接;所述控制器为plc控制器。

14、本发明还提供了一种下行长距离超深钻孔双动力排渣方法,采用一种下行长距离超深钻孔双动力排渣系统,具体包括以下步骤:

15、步骤一:组装钻进单元,布置注水单元、第一排渣机构和皮带输送机;

16、s11:在尾部钻杆上两个底部竖向槽的底部利用两个安装支架对称连接两个液压缸,于两个液压缸上对称连接两个支撑架,再将两个从动链轮分别连接在两个支撑架上,接着将连接有刮片的两段传动链条的中部绕设于两个从动链轮上,同时,使每段传动链条的两端部通过过渡支架临时固定于底部竖向槽的顶部;

17、s12:将钻头连接在尾部钻杆的末端,并使尾部钻杆的首端与钻机上的动力头连接;

18、s13:将水箱和注水泵安装于待作业区域中,并利用高压胶管一连接注水泵和水箱,利用高压胶管二连接注水泵和动力头上的回转接头;

19、将浆液收集箱、浆液分离箱和排浆泵安装于待作业区域中,并利用高压胶管四连接浆液分离箱和浆液收集箱,利用高压胶管五连接排浆泵和浆液分离箱,再使高压胶管三的出口端与排浆泵的进液口连接;

20、将皮带输送机布置在待作业区域中,且使其位于浆液分离箱的下方,同时,使其进料端位于待钻取下行钻孔边缘的位置;

21、步骤二:下行钻孔的施工;

22、s21:先利用钻机驱动尾部钻杆动作,在煤层中进行下行钻孔的钻进作业,在钻进的过程中开启注水系统,利用注水泵经高压胶管二向动力头上的回转接头供应冷却水流,使冷却水流经回转接头内部的注水通道进入尾部钻杆中的注水孔道并流向钻头,以对钻头进行在线式冷却作业;

23、s22:随着钻进深度的增加,在尾部钻杆的上端依次级联多根中段钻杆,并在级联过程中依次续接两段传动链条,同时,使续接后的每段传动链条的两端部通过过渡支架临时固定于级联后最上一根中段钻杆上中部竖向槽的顶部,最后于最上一根中段钻杆的上端连接头部钻杆,形成定位钻杆,再于头部钻杆上两个顶部竖向槽的顶部对称连接两个液压缸,于两个液压缸上对称连接两个支撑架,然后将两个主动链轮分别连接在两个支撑架上,并于两个支撑架上对称地连接两个拨料支架,于两个拨料支架上连接拨料叶轮,接着,续接两段传动链条,并使续接后的两段传动链条闭合于两个主动链轮上,在定位钻杆两侧形成两段闭合的传动链条;

24、s23:在下行钻孔达到预定钻进深度a后,当孔内积水量超过预设上限高度a时执行步骤三;

25、步骤三:进行排浆排渣作业;

26、先停止定制钻杆的钻进作业和注水系统的注水作业,再将高压胶管三的进口端伸入至下行钻孔的底部,同步开启第一排渣机构和皮带输送机,利用排浆泵经高压胶管三将积存在钻孔底部的部分浆液抽出,并输送至浆液分离箱,以减少钻进阻力,同时,利用浆液分离箱分离出浆液中的煤渣,并通过排渣口将煤渣排放到皮带输送机的承载段上,同步利用运转的皮带输送机将煤渣输送至设定区域,当孔内积水量低于预设下限高度b后,从孔内移除高压胶管三,然后执行步骤四;

27、步骤四:重复执行步骤二和步骤三,且在执行步骤二过程中,利用扭矩传感器实时采集定制钻杆的扭矩信号,并实时发送给控制器,控制器根据所接收的扭矩信号获得扭矩值,再通过无线通信模块将获得的扭矩值发送至显示终端进行实时显示,当扭矩值超过设定值c时执行步骤五,否则继续重复执行步骤二和步骤三,直至达到预定钻进深度b时结束该过程并执行步骤六;

28、步骤五:进行排渣作业;

29、先停止定制钻杆的钻进作业和注水系统的注水作业,并调整定制钻杆的角度,使其中一个竖向槽口朝向皮带输送机,再利用遥控器向控制器发出无线控制信号a,控制器在接收到无线控制信号a时,控制动力模块进行动作a,使每个第二排渣机构中的两个液压缸同步伸出至最大位移状态,并使驱动电机和拨料电机开始运转,使靠外一侧的多个刮片由下向上移动,并使拨料叶轮带动拨料板转动,该过程中,利用由下向上移动的多个刮片将堆积在孔底的煤渣逐步向孔口方向带离,并利用拨料板的柔性段拨动移动到顶部的刮片,以将刮片横向段上的煤渣抛向孔口外侧的方向,同步地,利用皮带输送机的承载段接收抛出的煤渣并输送至设定区域,待刮片上的煤渣出现持续减少的情况时,利用遥控器向控制器发出无线控制信号b,控制器在接收到无线控制信号b时,控制动力模块进行动作b,使每个第二排渣机构中的两个液压缸同步回缩至最大位移状态,并使驱动电机和拨料电机停止运转,然后执行步骤四;

30、步骤六:结束钻进作业;

31、将水箱、注水泵、浆液收集箱、浆液分离箱、排浆泵和皮带输送机于待作业区域中移除,再利用钻机带动定制钻杆离开下行钻孔。

32、进一步,为了实现对第二排渣机构抛出煤渣的有效收集,在步骤五中,在利用遥控器向控制器发出无线控制信号a之前,在皮带输送机相对的一侧安放上端开口的集渣料箱。

33、作为一种优选,在步骤六中,先启动刮片清洗机,利用刮片清洗机喷出的高压水流对第二排渣机构中的刮片进行清洗,然后再利用钻机带动定制钻杆离开下行钻孔。

34、本方法实施步骤简单,成孔效率高,成孔过程安全可靠,且能耗低,其能在孔内浆液积存较多时利用排浆泵进行排浆作业,并能利用浆液分离箱实时对排出的浆液进行煤渣的分离作业,其还能在孔底积存较多煤渣时利用连接在传动链条上的多个刮片进行排渣作业,并能利用转动的拨料叶轮将刮片上所承载的煤渣抛出到孔口外侧,本发明通过双重的排渣方式有效解决了长距离下行超深钻孔排渣困难的问题,为瓦斯抽采提供了有效的途径,具有广泛的应用推广价值。

- 还没有人留言评论。精彩留言会获得点赞!