高强板冲切防毛刺防开裂成型结构的制作方法

本技术属于产品制造,尤其涉及一种高强板冲切防毛刺防开裂成型结构。

背景技术:

1、汽车零部件产品包括其自身覆盖件,大部分覆盖件制造需要进行冲压成型,随着覆盖件本身的结构性更加复杂,其制造工艺需要也更加严格,对于高强度板指抗拉强度在780mpa以上的冲压料片,因据有高张力和高硬度特性,其在成型过程中,由于毛刺边缘的存在,翻边成型时极易出现开裂问题。

2、因此,针对该高强板的翻边结构需要设计一种防毛刺和防开裂的成型结构。

技术实现思路

1、本实用新型的目的是为了解决上述技术问题,而提供高强板冲切防毛刺防开裂成型结构,从而实现高强板翻边成型完整,无开裂问题。为了达到上述目的,本实用新型技术方案如下:

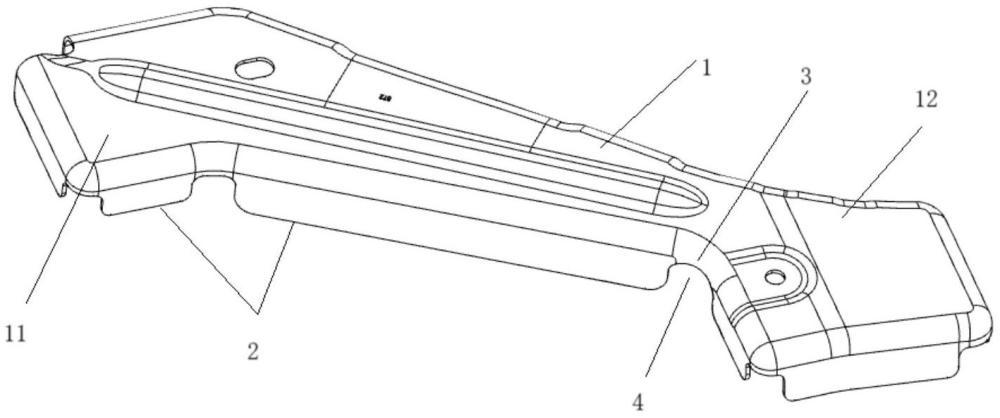

2、高强板冲切防毛刺防开裂成型结构,包括板主体,所述板主体的周向设置有间隔的若干翻边,所述翻边沿板主体的表面一体弧形弯折朝下设置,所述板主体的一侧相邻翻边之间形成钝角的弧形面,所述弧形面的两侧沿翻边的侧边呈弧形过渡延伸向翻边的底边,所述弧形面与相邻翻边形成开口朝下的弧形口,所述弧形口处经过多次预留余量粗切和精修处理后翻折成型。

3、具体的,所述板主体的一端设置有第一成型部,所述板主体的另一端设置有第二成型部,所述第一成型部向板主体的中部延伸面积由大至小,所述第二成型部向板主体的中部延伸面积由大至小再扩大。

4、具体的,所述第一成型部与板主体的中部过渡位置侧边形成钝角的第一弧形面。

5、具体的,所述第二成型部与板主体的中部过渡位置侧边形成钝角的第二弧形面,所述第一弧形面和第二弧形面位于板主体的同侧设置。

6、具体的,所述翻边在粗切之前,其切边与预设轮廓预留有0.5-0.8mm的精修余量。

7、具体的,所述高强板为抗拉强度在780mpa以上的冲压料片。

8、与现有技术相比,本实用新型高强板冲切防毛刺防开裂成型结构的有益效果主要体现在:

9、通过在板主体的侧边位于钝角结构处设计弧形面,弧形面位置过渡连接至相邻翻边较为顺滑,有效避免此处翻折成型发生开裂问题;弧形面与相邻翻边形成开口朝下的弧形口,弧形口位置在翻边成型之前,进行粗切和精修处理,有效去除毛刺,避免高强板在毛刺处发生开裂的问题,整体高强板成型效果较好。

技术特征:

1.高强板冲切防毛刺防开裂成型结构,其特征在于:包括板主体,所述板主体的周向设置有间隔的若干翻边,所述翻边沿板主体的表面一体弧形弯折朝下设置,所述板主体的一侧相邻翻边之间形成钝角的弧形面,所述弧形面的两侧沿翻边的侧边呈弧形过渡延伸向翻边的底边,所述弧形面与相邻翻边形成开口朝下的弧形口,所述弧形口处经过多次预留余量粗切和精修处理后翻折成型。

2.根据权利要求1所述的高强板冲切防毛刺防开裂成型结构,其特征在于:所述板主体的一端设置有第一成型部,所述板主体的另一端设置有第二成型部,所述第一成型部向板主体的中部延伸面积由大至小,所述第二成型部向板主体的中部延伸面积由大至小再扩大。

3.根据权利要求2所述的高强板冲切防毛刺防开裂成型结构,其特征在于:所述第一成型部与板主体的中部过渡位置侧边形成钝角的第一弧形面。

4.根据权利要求3所述的高强板冲切防毛刺防开裂成型结构,其特征在于:所述第二成型部与板主体的中部过渡位置侧边形成钝角的第二弧形面,所述第一弧形面和第二弧形面位于板主体的同侧设置。

5.根据权利要求1所述的高强板冲切防毛刺防开裂成型结构,其特征在于:所述翻边在粗切之前,其切边与预设轮廓预留有0.5-0.8mm的精修余量。

6.根据权利要求1所述的高强板冲切防毛刺防开裂成型结构,其特征在于:所述高强板为抗拉强度在780mpa以上的冲压料片。

技术总结

本技术揭示了高强板冲切防毛刺防开裂成型结构,包括板主体,所述板主体的周向设置有间隔的若干翻边,所述翻边沿板主体的表面一体弧形弯折朝下设置,所述板主体的一侧相邻翻边之间形成钝角的弧形面,所述弧形面的两侧沿翻边的侧边呈弧形过渡延伸向翻边的底边,所述弧形面与相邻翻边形成开口朝下的弧形口,所述弧形口处经过多次预留余量粗切和精修处理后翻折成型。本技术实现了高强板翻边成型完整,无开裂问题。

技术研发人员:何杰

受保护的技术使用者:苏州宏阳宇机械科技有限公司

技术研发日:20230907

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!