大直径盾构中隔墙拼装设备及施工精度识别控制方法与流程

本发明涉及一种大直径盾构中隔墙拼装设备及施工精度识别控制方法,属于单洞双线盾构隧道全预制中隔墙的施工。

背景技术:

1、单洞双线隧道具有施工效率高、工期短、施工风险小、对周边环境影响小等特点。中隔墙是实现隧道单洞双线形式的关键构件,其施工质量决定了隧道分隔功能的实现。

2、当前我国中隔墙的施工方式主要为全现浇中隔墙或预制上部中隔墙、现浇底部基座,施工工序复杂,施工周期长,给施工过程带来了较大困难。同时由于采用了现浇的施工方式,使得中隔墙对施工中出现的误差具有较好的适应性。

3、由于全预制中隔墙是在我国单洞双线隧道中的首次尝试,当前并无成熟的拼装控制经验,因此提出一种大直径盾构中隔墙拼装设备及施工精度识别控制方法是十分有必要的。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种大直径盾构中隔墙拼装设备及施工精度识别控制方法,能有效实现全预制中隔墙施工过程中识别中隔墙的拼装精度,同时配合控制指标,能显著提升中隔墙施工精度及施工效率。利用中隔墙成套拼装设备,完成全预制中隔墙的高精度施工,进而实现并控制中隔墙的高精度施工。

2、为达到上述目的/为解决上述技术问题,本发明是采用下述技术方案实现的:

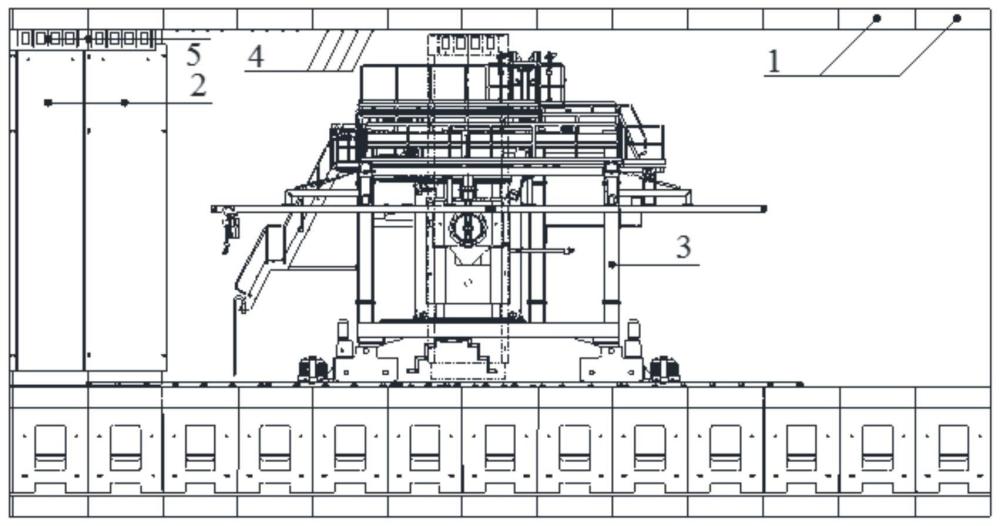

3、第一方面,本发明提供了一种大直径盾构中隔墙拼装设备,包括车架、检测相机、六自由度机械臂、弓形梁、翻转油缸和限位组件,其中,

4、所述六自由度机械臂安装于车架的正面,六自由度机械臂的执行端上安装有插销油缸;

5、所述检测相机用于检测待拼装全预制中隔墙的位置信息,并与六自由度机械臂的控制端信号连接以传输所检测的位置信息;

6、所述弓形梁通过翻转油缸安装于六自由度机械臂的执行端,其中,弓形梁安装于翻转油缸的翻转端上;

7、所述限位组件设置于弓形梁的内侧,用于在插销油缸对全预制中隔墙初步固定后的限位;在检测相机获取待拼装全预制中隔墙的位置信息后,六自由度机械臂执行端移动弓形梁至全预制中隔墙位于弓形梁的内侧,插销油缸伸出插销对全预制中隔墙上的预制孔进行初步固定后,限位组件执行限位。

8、进一步的,所述限位组件包括端面压紧油缸和旋转压紧油缸,其中,

9、所述端面压紧油缸和旋转压紧油缸的数量均为两个,两个所述端面压紧油缸和两个所述旋转压紧油缸均设置于弓形梁的内侧,且两个所述端面压紧油缸所在直线和两个所述旋转压紧油缸所在直线相垂直,分别在全预制中隔墙的宽度和厚度方向对全预制中隔墙进行限位。

10、进一步的,还包括辅助机械臂、托举板和钢筋笼吊机,所述辅助机械臂、托举板和钢筋笼吊机设置于车架的顶部,用于与六自由度机械臂配合实现对全预制中隔墙的安装。

11、进一步的,还包括移动架,所述移动架滑动安装于车架上,用于安装六自由度机械臂并辅助六自由度机械臂沿隧道方向移动。

12、第二方面,本发明提供了一种施工精度识别控制方法,基于第一方面所述的一种大直径盾构中隔墙拼装设备,包括:

13、以顶部管片中轴线为基准,在顶部管片中轴线两侧钻孔后在开孔处植入化学锚栓;

14、将顶部连接件初步固定于全预制中隔墙顶部,将全预制中隔墙运输至中隔墙拼装设备的正面,使全预制中隔墙上标记点位进入检测相机的测量范围;

15、根据检测相机检测到的全预制中隔墙标记点的位置信息,引导六自由度机械臂对全预制中隔墙进行固定;

16、在完成对全预制中隔墙的固定后,六自由度机械臂缩回,通过翻转油缸带动整个弓形梁和全预制中隔墙一同翻转90°,中隔墙拼装设备整体后退离开当前全预制中隔墙,当中隔墙拼装设备接近已拼装全预制中隔墙位置时,停止整机后退,根据全站仪测量已拼装全预制中隔墙上的个测量点与隧道理论轴线偏差得到全预制中隔墙的施工精度信息;

17、通过六自由度机械臂根据控制指标依次对全预制中隔墙三个方向上的角度进行精调。

18、进一步的,根据检测相机检测到的全预制中隔墙标记点的位置信息,引导六自由度机械臂对全预制中隔墙进行固定,包括:

19、六自由度机械臂上的插销油缸根据位置信息对准全预制中隔墙上预留的插销孔推动插销插入全预制中隔墙内部,待插销油缸穿过全预制中隔墙后利用端面压紧油缸和旋转压紧油缸完成对全预制中隔墙的限位。

20、进一步的,在完成全预制中隔墙精调后,还包括:

21、将全预制中隔墙底部塞垫片、拧紧底部和全预制中隔墙间连接螺栓,同步进行全预制中隔墙顶部连接件施工。

22、进一步的,所述根据全站仪测量已拼装全预制中隔墙上的个测量点与隧道理论轴线偏差得到全预制中隔墙的施工精度信息,包括:

23、利用全站仪、测量棱镜和导向控制盒在拼装前测量换算出全预制中隔墙的实际前后端中心,与设计轴线比较,输出相较设计线的水平和垂直偏差以及姿态信息,指导全预制中隔墙后退。

24、进一步的,所述通过六自由度机械臂根据控制指标依次对全预制中隔墙三个方向上的角度进行精调中,各控制指标如下:

25、仰角允许偏差:±0.15°,倾角允许偏差:±0.06°,转角允许偏差:±0.05°,全预制全预制中隔墙2与弧形件中线偏差:±5mm,墙间间隙不大于7mm,填充间隙:20~30mm。

26、进一步的,所述顶部连接件施工包括:

27、顶部连接件弧形板外侧涂布环氧胶粘剂,随后及时安装顶部连接件,并通过螺母固定;

28、纵向安装预制钢筋笼,钢筋笼的接缝与顶部连接件的接缝应错缝处理;

29、对顶部连接件开洞,接缝处进行封堵;

30、待管片变形稳定后填充混凝土。

31、与现有技术相比,本发明所达到的有益效果:

32、本发明提供的大直径盾构中隔墙拼装设备,通过设置检测相机、六自由度机械臂、弓形梁、翻转油缸和限位组件,使得在进行中隔墙的拼装时,可以先通过检测相机检测待拼装的中隔墙的位置信息,以根据该位置信息通过六自由度机械臂调整弓形梁的位置使得中隔墙位于弓形梁的内侧,从而通过插销油缸和限位组件对中隔墙进行固定,后续即可对该中隔墙进行移动和翻转,而六自由度机械臂拥有的六个自由度活动范围,能够保证中隔墙各个条件下的拼装需求,从而实现快速拼装;

33、本发明提供的施工精度识别控制方法,通过与中隔墙拼装设备相配合,能有效实现全预制中隔墙施工过程中识别中隔墙的拼装精度,同时配合控制指标,能显著提升中隔墙施工精度及施工效率。利用中隔墙成套拼装设备,完成全预制中隔墙的高精度施工,进而实现并控制中隔墙的高精度施工。

技术特征:

1.一种大直径盾构中隔墙拼装设备,其特征在于,包括车架、检测相机(6)、六自由度机械臂(7)、弓形梁(9)、翻转油缸(21)和限位组件,其中,

2.根据权利要求1所述的大直径盾构中隔墙拼装设备,其特征在于,所述限位组件包括端面压紧油缸(10)和旋转压紧油缸(11),其中,

3.根据权利要求2所述的大直径盾构中隔墙拼装设备,其特征在于,还包括辅助机械臂(18)、托举板(19)和钢筋笼吊机(20),所述辅助机械臂(18)、托举板(19)和钢筋笼吊机(20)设置于车架的顶部,用于与六自由度机械臂(7)配合实现对全预制中隔墙(2)的安装。

4.根据权利要求3所述的大直径盾构中隔墙拼装设备,其特征在于,还包括移动架(12),所述移动架(12)滑动安装于车架上,用于安装六自由度机械臂(7)并辅助六自由度机械臂(7)沿隧道方向移动。

5.一种施工精度识别控制方法,基于权利要求1-4任一项所述的大直径盾构中隔墙拼装设备,其特征在于,包括:

6.根据权利要求5所述的施工精度识别控制方法,其特征在于,根据检测相机(6)检测到的全预制中隔墙(2)标记点的位置信息,引导六自由度机械臂(7)对全预制中隔墙(2)进行固定,包括:

7.根据权利要求6所述的施工精度识别控制方法,其特征在于,在完成全预制中隔墙(2)精调后,还包括:

8.根据权利要求7所述的施工精度识别控制方法,其特征在于,所述根据全站仪测量已拼装全预制中隔墙(2)上的3个测量点与隧道理论轴线偏差得到全预制中隔墙(2)的施工精度信息,包括:

9.根据权利要求8所述的施工精度识别控制方法,其特征在于,所述通过六自由度机械臂(7)根据控制指标依次对全预制中隔墙(2)三个方向上的角度进行精调中,各控制指标如下:

10.根据权利要求9所述的施工精度识别控制方法,其特征在于,所述顶部连接件(5)施工包括:

技术总结

本发明公开了一种大直径盾构中隔墙拼装设备及施工精度识别控制方法,所述大直径盾构中隔墙拼装设备包括车架、检测相机、六自由度机械臂、弓形梁、翻转油缸和限位组件,其中,所述六自由度机械臂安装于车架的正面,六自由度机械臂的执行端上安装有插销油缸。该大直径盾构中隔墙拼装设备及施工精度识别控制方法,能有效实现全预制中隔墙施工过程中识别中隔墙的拼装精度,同时配合控制指标,能显著提升中隔墙施工精度及施工效率,利用中隔墙成套拼装设备,完成全预制中隔墙的高精度施工,进而实现并控制中隔墙的高精度施工。

技术研发人员:于朋臣,葛照国,舒计城,陈辰,韩涛,杨帆,郝鹏飞,曲春雨,王福,孟令月,朱元昌,唐泽人,柳献

受保护的技术使用者:中铁十四局集团大盾构工程有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!