压缩机、轴承磨损程度检测方法和空调系统与流程

1.本发明涉及制冷技术领域,具体而言,涉及一种压缩机、轴承磨损程度检测方法和空调系统。

背景技术:

2.静压气体轴承是一种利用气体轴承与转子之间产生的压力气膜来进行支撑的技术,其中多孔质静压气体轴承以其供气面积大,压力场分布均匀,承载能力大,刚度高,阻尼性好,稳定性等优点被广泛应用于工程领域。

3.多孔质静压气体轴承主要由金属外壳,多孔质材料组成,其中多孔质材料一般是烧结而成,并通过环氧树脂等材料将其黏贴在金属基材上,其中多孔质材料作为轴承的内表面,而气悬浮压缩机中轴承与转子之间的间隙较小(双边0.02-0.04个丝),因此在气悬浮压缩机中容易与转子发生碰撞,由于多孔质材料一般比轴软,因此当发生碰磨的时候,轴承的多孔质材料会很容易被磨损掉,进而导致轴承的孔隙率与渗透率都下降,从而影响整个轴承的承载能力、刚度、阻尼等特性使轴承的支撑能力下降,进而影响整个压缩机的可靠性。因此掌握轴承的磨损情况,可以有效防止轴承磨损导致的压缩机转子失稳情形的出现。

4.目前,测量静压气体轴承的磨损情况是采用测量压缩机或者是转子的振动情况来判断轴承是否磨损以及磨损程度。其中,采用测量压缩机振动的方法测量静压气体轴承的磨损情况时,由于轴承与转子之间存在气膜,因此测量压缩机的振动无法准确反映出转子的振动以及轴承的磨损情况;而采用测量转子振动的方法,需要使用到电涡流位移传感器,而电涡流传感器需要伸入压缩机内部,因此需要在压缩机壳体上钻孔,钻孔会导致压缩机的泄露问题,而且对于止推轴承,一般难以安装电涡流传感器来测试其磨损。

技术实现要素:

5.本发明旨在提供一种压缩机、轴承磨损程度检测方法和空调系统,以改善现有技术中存在的安装电涡流传感器需要破坏压缩机的壳体的密封性的问题。

6.根据本发明实施例的一个方面,本发明提供了一种压缩机,压缩机包括:

7.压缩部,用于压缩冷媒;

8.转轴,用于驱动压缩部工作;

9.静压气体轴承,用于承载转轴;

10.供气流路,用于向静压气体轴承输送气体;以及

11.检测部,用于检测静压气体轴承的磨损情况,检测部包括设置在供气流路中的压力检测部件和/或用于检测流经静压气体轴承的气体流量的流量检测部件。

12.可选地,静压气体轴承包括第一轴承和第二轴承,供气流路包括与气源连通的主流路、用于向第一轴承输送气体的第一支路和用于向第二轴承输送气体的第二支路,第一支路和第二支路均与主流路连通。

13.可选地,

14.第一轴承包括轴向推力轴承;和/或

15.第二轴承包括径向轴承。

16.可选地,压力检测部件包括:

17.第一压力检测部件,设置在第一支路中;以及

18.第二压力检测部件,设置在第二支路中。

19.可选地,流量检测部件包括:

20.第一流量检测部件,设置在主流路中;

21.第二流量检测部件,设置在第一支路或第二支路中。

22.可选地,流量检测部件包括:

23.第一流量检测部件,设置在第一支路中;以及

24.第二流量检测部件,设置在第二支路中。

25.可选地,静压气体轴承包括用于支撑转轴的支撑部件,支撑部件为多孔质材料,以便于将供气流路中的气体渗透至转轴和支撑部件之间。

26.根据本发明的另一方面,还提供了一种空调系统,可选地,包括上述的压缩机。

27.根据本发明的另一方面,还提供了一种上述的压缩机的轴承磨损程度检测方法,可选地,包括:

28.检测向静压气体轴承输送气体的供气流路的供气压力和/或检测流量静压气体轴承的气体的流量;以及

29.若供气流路的供气压力大于预定压力则判定静压气体轴承发生磨损,或若流经静压气体轴承的气体的流量小于预定流量时则判定静压气体轴承发生磨损。

30.可选地,压缩机的轴承磨损程度检测方法还包括:

31.在记载供气压力和磨损程度对应关系的数据库中查询检测到的供气压力所对应的静压气体轴承的磨损程度;和/或

32.在记载气体流量和磨损程度对应关系的数据库中查询检测到的流经静压气体轴承的气体流量所对应的静压气体轴承的磨损程度。

33.应用本发明的技术方案,通过检测供气流路中的气体压力和流经静压气体轴承的气体的流量来判断静压气体轴承的磨损情况,在压缩机的整体密封性不被破坏的前提下实现了对静压气体轴承的磨损程度的检测。

34.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

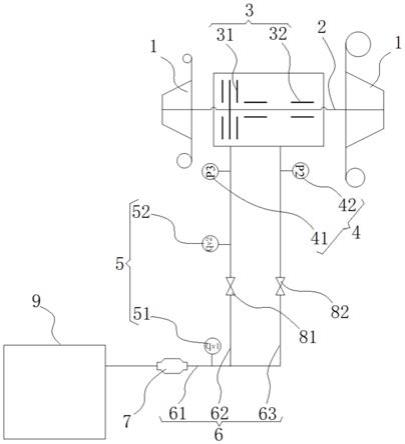

36.图1示出了本发明的实施例的压缩机的结构示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.图1示出了本实施例的压缩机的结构示意图,如图1所示,本实施例的压缩机包括用于压缩冷媒的压缩部1、用于驱动压缩部1工作的转轴2、用于承载转轴2的静压气体轴承3、用于向静压气体轴承3输送气体的供气流路6和用于检测静压气体轴承3的磨损情况的检测部,检测部包括设置在供气流路6中的压力检测部件4和/或用于检测流经静压气体轴承3的气体流量的流量检测部件5。

39.静压气体轴承3是一种需要外部供气的轴承,在静压气体轴承3的性能未发生变化的情况下,供气压力理论上保持稳定不变,当静压气体轴承3发生磨损时,静压气体轴承3的多孔质材料的孔会被堵住,导致静压气体轴承3的孔隙率下降,流经静压气体轴承3的气体流量将会减小;在持续供气的情况下,由于静压气体轴承3的孔隙率下降,通过静压气体轴承3的气体流量变小、供气压力增大。

40.静压气体轴承3包括壳体和粘接在壳体的靠近转轴2的一侧的支撑部件,支撑部件为多孔质材料,以便于将供气流路6中的气体渗透至转轴2和支撑部件之间形成气膜。

41.本实施例中,通过检测供气流路6中的气体压力和流经静压气体轴承3的气体的流量来判断静压气体轴承3的磨损情况,在压缩机的整体密封性不被破坏的前提下实现了对静压气体轴承3的磨损程度的检测。

42.本实施例的压缩部1包括离心式压缩部。离心式压缩部包括用于加速待压缩的冷媒的叶片和设置在叶片的径向的外端的扩压器。加速后的冷媒在扩压器内压缩。

43.压缩部1包括第一压缩部和第二压缩部,第一压缩部和第二压缩部分别安装在转轴2的两端。在一些实施例中,第二压缩部的进气口与第一压缩部的排气口连通,第二压缩部用于压缩经第一压缩部压缩后的冷媒。

44.如图1所示,静压气体轴承3包括第一轴承31和第二轴承32,供气流路6包括与气源9连通的主流路61、用于向第一轴承31输送气体的第一支路62和用于向第二轴承32输送气体的第二支路63,第一支路62和第二支路63均与主流路61连通。

45.本实施例中,第一轴承31为轴向推力轴承。第二轴承32为径向轴承。

46.压力检测部件4包括设置在第一支路62中的第一压力检测部件41和设置在第二支路63中的第二压力检测部件42。

47.本实施例中,流量检测部件5包括设置在主流路61中的第一流量检测部件51和设置在第一支路62中的第二流量检测部件52。通过第一流量检测部件51和第二流量检测部件52检测到的结果可以计算获得第二支路63中的气体的流量。

48.在另一些可选的实施例中,第一支路62中设置有第一流量检测部件,第二支路中设置有第二流量检测部件。

49.通过检测到的支路中的供气压力和流量可以判断该支路中的静压气体轴承的磨损程度。

50.压缩机还包括设置在供气流路6中的过滤器7。优选地,过滤器7设置在主流路61中。优选地过滤器7为铜管过滤器。

51.压缩机还包括设置在第一支路62中的第一控制阀81和设置在第二支路63中的第二控制阀82。第一控制阀81和第二控制阀82可以分别控制相应的支路的供气压力和/或相应的支路中的气体的流量。

52.本实施例还提供了一种空调系统该空调系统,该空调系统包括上述的压缩机。

53.本实施例还提供了一种压缩机的轴承磨损程度检测方法,检测方法包括:

54.检测向静压气体轴承3输送气体的供气流路6的供气压力和/或检测流经静压气体轴承3的气体的流量;以及

55.若供气流路6的供气压力大于预定压力则判定静压气体轴承3发生磨损,或若流经静压气体轴承3的气体的流量小于预定流量时则判定静压气体轴承3发生磨损。

56.压缩机的轴承磨损程度检测方法还包括:

57.在记载供气压力和磨损程度对应关系的数据库中查询检测到的供气压力所对应的静压气体轴承3的磨损程度;和/或

58.在记载气体流量和磨损程度对应关系的数据库中查询检测到的流经静压气体轴承3的气体流量所对应的静压轴承3的磨损程度。

59.上述的数据库需要在压缩机的研制阶段通过实验获得,并将该数据库存储在量产的压缩机的控制系统中,以便于工作过程的压缩机能够检测器静压气体轴承3的磨损程度。

60.上述的数据库包括供气压力和轴承磨损程度一一对应的数据。在一些实施例中,可以将供气压力和轴承磨损程度的对应关系绘制成曲线,以便于压缩机根据供气压力判断轴承的磨损程度。

61.上述的数据库还包括流经静压气体轴承3的气体流量和静压气体轴承3的磨损程度一一对应的数据。在一些实施例中,可以将气体流量和轴承磨损程度的对应关系绘制成曲线,以便于压缩机根据气体流量判断轴承的磨损程度。

62.本实施例的压缩机以及压缩机的轴承磨损程度检测方法通过测量向静压气体轴承3的供气压差变化以及供气流量变化的方法来进行轴承磨损检测,即通过在供气流路6上安装压力检测部件4以及流量检测部件5来测量供气压差和流经静压气体轴承3的气体的流量。当静压气体轴承3正常运行时,压力检测部件4的供气压差与流量检测部件5检测到的数值一般保持不变。当静压气体轴承3磨损时,静压气体轴承3的孔隙率与渗透率下降,气体通过静压气体轴承3的流量将会减少,此时供气流路6上的供气压差将会增加,通过压差增加的幅度以及流量的减少的幅度,可以大致判断轴承的磨损情况。

63.本实施例的压缩机以及压缩机的轴承磨损程度检测方法采用在径向轴承与轴向推力轴承的供气流路6上安装压力检测部件4与流量检测部件5来检测供气流量与压差的变化,不需设置额外的气路以及传感器,方案可行性高。

64.本实施例还建立了压差与流量变化数据库并与轴承磨损情况一一对应,从而很好的监测整个压缩机的运行。

65.在实际运行过程中,便可以通过测试轴承供气流道上的供气压差与供气流量变化来判断轴承磨损情况,避免了使用加速度传感器测试的不精准性以及使用电涡流传感器带来的泄露问题,而且还可以方便的测试止推轴承的磨损情况。该方法可操作性较强,并且较

直观。

66.如图1所示,压缩机包括气源9、过滤器7、第一流浪检测部件51、第二流量检测部件52、第一控制阀81、第二控制阀82、第一压力检测部件41和第二压力检测部件42。

67.其中,气源9用来给径向轴承和轴向推力轴承供气,过滤器7用来过滤气体,第一流量检测部件51用来测量主流路61中的气体流量,第一控制阀81和第二控制阀82用来调节相应的支路的供气流量。第二流量检测部件52用来测量第一支路62中的气体的流量,第一压力检测部件41和第二压力检测部件42分别用来检测第一支路62和第二支路63的供气压力。

68.具体的轴承磨损检测方法为:在压缩机启动前,开启第一控制阀81和第二控制阀82,此时气源9的高压气体(0.3mpa-0.6mpa)通过流路流入轴向推力轴承与径向轴承,在压缩机稳定运行的情况下,流量检测部件5与压力检测部件4的数值理论上应保持不变,在轴承磨损的情况下,静压气体轴承3的孔隙率与渗透率下降,气体通过轴承的流量将会减少,此时流量检测部件5与压力检测部件4的数值将会发生改变。其中流量检测部件5检测到的数值将会变小,而压力检测部件4检测到的数值将会变大。

69.当流量检测部件5的数值以及压力检测部件4的数值发生变化时,可以判断轴承磨损,此时轴承的孔隙率与渗透率下降,因此此时想要获得与原先相同的承载能力时,需要提高供气压力,这时通过调节第一控制阀81或第二控制阀82即可实现。

70.进一步的,通过一系列的实验,可以获得不同压力与流量下,轴承的磨损情况,从而判断轴承的磨损量是否已经危害到轴承的可靠性,进而采取紧急停机的措施。

71.以上仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1