一种复合形吸气口与排气口消音组件及压缩机的制作方法

[0001]

本发明涉及压缩机技术领域,具体为一种复合形吸气口与排气口消音组件及压缩机。

背景技术:

[0002]

目前,噪声已被视为严重的污染之一,而且人们对舒适性的要求逐渐提高。作为家用制冷设备及热泵设备的动力源和心脏,制冷压缩机及热泵压缩机的噪声问题已成为衡量其综合性能的一个重要指标。而制冷压缩机及热泵压缩机的噪声源由进气和排气辐射的空气动力噪声、机械运动部件产生的机械噪声和驱动电机噪声三部分组成,其中机械运动部件产生的机械噪声需要通过提升零部件的加工精度、配合精度机结构的优化来改善,驱动电机噪声则需要通过优化电机的结构来改善其电磁噪声,但进气和排气辐射的空气动力噪声的改善一般都是在管路结构上进行优化,降噪效果也不明显。

[0003]

压缩机的空气动力噪声也占有很大的比重。其中,压缩机的进气噪声是由于气流在进气管内的压力脉动而产生的,进气噪声的基频与进气管里的气体脉动频率相同,且与压缩机的运行频率有关。压缩机的运行频率越高,转速越快,吸气的速度也就越快,吸入气体产生的气流脉动噪声就越大。压缩机的排气噪声虽比进气噪声弱,但也是压缩机空腔动力的噪声源之一。

[0004]

现常用于改善压缩机吸气脉动噪声的方法是在压缩机吸气管周围贴阻尼块,这种方法虽然能够降低压缩机吸气管处的气流脉动噪声,但降噪效果并不明显。

技术实现要素:

[0005]

本发明就是针对现有技术存在的上述不足,提供一种复合形吸气口与排气口消音组件及压缩机,用于解决现有压缩机吸气口及排气口的气流脉动噪声较大,现有解决手段降噪效果不明显的问题,以及现有压缩机排出到制冷或制热系统内部的气体带油比较严重的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:

[0007]

一种复合形吸气口与排气口消音组件,包括吸气管组件和排气管组件,所述吸气口主体吸气管内依次装入第二吸气隔管、第一吸气隔管、第二吸气多孔管、第一吸气多孔管和吸气外接管,所述第一吸气多孔管与吸气外接管之间设有吸气密封圈,所述吸气管与吸气外接管之间套有吸气管固定螺母,排气管组件包括排气管,所述排气管内装有排气隔管,所述排气隔管内设有第一排气多孔管,排气管的侧壁上连有排气管第一通管,所述排气管第一通管内装有第二排气多孔管,所述第二排气多孔管的上端连有排气外接管,排气外接管与排气管第一通管之间通过排气管固定螺母连接。

[0008]

优选的,所述第二吸气隔管的管壁与吸气管的管壁之间的间距为1-10mm。

[0009]

优选的,所述第一吸气隔管的管壁与第二吸气隔管的管壁之间的间距为1-5mm。

[0010]

优选的,所述第二吸气隔管的内壁上设有多个第二吸气隔管内支撑台,所述第二

吸气隔管内支撑台的一侧设有内支撑凸台,所述第一吸气隔管位于第二吸气隔管内,第一吸气隔管的一端为封闭结构,第一吸气隔管的另一端设有第一吸气隔管支撑台,所述第一吸气隔管支撑台压在内支撑凸台的上端,第一吸气隔管支撑台的内沿与外沿上均设有流通孔。

[0011]

优选的,所述第二吸气多孔管位于第二吸气隔管内,第二吸气多孔管的一端与第二吸气隔管的端部连接,第二吸气多孔管的另一端压在第一吸气隔管支撑台的上端,第二吸气多孔管的侧壁上设有第二吸气多孔管通孔。

[0012]

优选的,所述第二吸气隔管的管壁与第二吸气多孔管的管壁之间的间距为1-5mm。

[0013]

优选的,第一吸气多孔管的一端为封闭结构,第一吸气多孔管的封闭端位于第一吸气隔管内,第一吸气多孔管靠近封闭端的侧壁上设有第一吸气多孔管通孔,第一吸气多孔管的另一端设有第一吸气多孔管支撑台,所述第一吸气多孔管支撑台压在第二吸气多孔管的上端。

[0014]

优选的,所述排气管为三通结构,排气管包括排气管第一通管、排气管第二通管和排气管第三通管,所述排气管第三通管的内侧壁上凃敷吸油涂层。

[0015]

优选的,所述排气隔管的侧壁上设有排气隔管外接侧通孔,所述排气隔管装配在排气管第一通管内部,所述排气管第二通管的末端伸入到排气管第一通管的内部并与排气隔管外接侧通孔连接。

[0016]

优选的,所述排气管第一通管与排气隔管的管壁之间的间距为1-10mm。

[0017]

优选的,所述第一排气多孔管装配在排气隔管内,靠近所述第一排气多孔管尾部设有第一排气多孔管尾部封闭端形成第一排气多孔管尾部空腔。

[0018]

优选的,所述第一排气多孔管的侧壁上设有第一排气多孔管通孔,所述第一排气多孔管的侧壁上设有第一排气管支撑台,所述第一排气管支撑台上设有气孔。

[0019]

优选的,所述第一排气多孔管与排气隔管的管壁之间的间距为1-5mm。

[0020]

优选的,所述第二排气多孔管装配在排气管第三通管内,所述第二排气多孔管的尾部封闭结构,第二排气多孔管靠近封闭端的侧壁上设有第二排气多孔管底端通孔。

[0021]

优选的,所述第二排气多孔管的表面凃敷有疏油涂层。

[0022]

优选的,所述第二排气多孔管与排气管第三通管的侧壁之间的间隔为1-5mm。

[0023]

优选的,一种压缩机,包括所述的复合形吸气口与排气口消音组件。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

本发明采用阻性消音、抗性消音(干涉消音、损耗消音)及细孔消音相结合能够降低或消除压缩机在各个频段运行过程中吸气口及排气口产生的气流脉动噪声,进而降低压缩机整机的运行噪声,提升整个空调系统的舒适性。同时,在排气管处设置疏油涂层及吸油涂层相结合的复合结构后,能够降低或消除压缩机排气及吸气带液的问题,压缩机因缺油而导致泵体磨损的情况得到解决,进而压缩机的可靠性和运行寿命得到大幅提升。

附图说明

[0026]

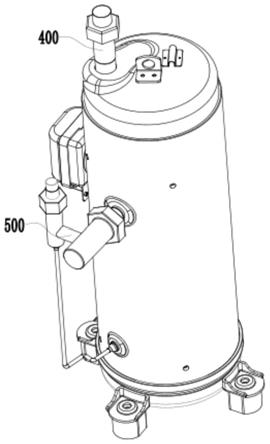

图1为压缩机整机装配三维图;

[0027]

图2为消音吸气管爆炸图;

[0028]

图3为吸气管剖面图;

[0029]

图4为第二吸气隔管剖面图;

[0030]

图5为第一吸气隔管剖面图及俯视图;

[0031]

图6为第二吸气多孔管剖面图;

[0032]

图7为第一吸气多孔管剖面图;

[0033]

图8为消音排气管爆炸图;

[0034]

图9为排气管剖面图;

[0035]

图10为排气分隔管剖面图;

[0036]

图11为第一排气多孔管三维图及剖面图;

[0037]

图12为第二排气多孔管剖面图;

[0038]

图13为排气管内表面涂层局部剖面图;

[0039]

图14为第二排气多孔管外表面涂层局部剖面图;

[0040]

图15为气体在压缩机整机内的流动路径图;

[0041]

图16为气体流经消音吸气管后的降噪原理图;

[0042]

图17为气体流经消音排气管后的降噪原理图。

[0043]

图中:400、吸气管组件;400、吸气管组件;410、吸气管;420、第二吸气隔管;420、第二吸气隔管;421、第二吸气隔管内支撑台;421a、内支撑基座;421b、内支撑凸台;422、第二吸气隔管外支撑台;430、第一吸气隔管;430、第一吸气隔管;431、第一吸气隔管支撑台;432、齿形流通内孔;433、齿形流通外孔;434、第一吸气隔管尾部封闭端;d5、第一吸气隔管外径;d6、内凸部直径;d7、外凸部直径;440、第二吸气多孔管;第二吸气多孔管;441、第二吸气多孔管支撑台;442、第二吸气多孔管通孔;d8、第二吸气多孔管外径;450、第一吸气多孔管;451、第一吸气多孔管支撑台;452、第一吸气多孔管尾部封闭端;453、第一吸气多孔管通孔;d9、第一吸气多孔管外径;460、吸气密封圈;470、吸气外接管;480、吸气管固定螺母;500、排气管组件;510、排气管;511、排气管第一通管;511-1、排气管一体式固定螺母;512、排气管第二通管;512a、排气管第二通管末端;513、排气管第三通管;513-1、吸油涂层;513a、排气管第二通管分油管接口端;513b、排气管第二通管外接管接口端;520、排气隔管;521、排气隔管外支撑台;522、排气隔管外接侧通孔;530、第一排气多孔管;531、第一排气多孔管尾部封闭端;532、第一排气多孔管支撑台;532a、第一排气多孔管第一支撑台;532b、第一排气多孔管第二支撑台;532c、第一排气多孔管第三支撑台;532d、第一排气多孔管第四支撑台;532e、第一排气多孔管第五支撑台;532f、第一排气多孔管第六支撑台;533、第一排气多孔管尾部空腔;534、第一排气多孔管第一通孔;535、第一排气多孔管第二通孔;536、齿形流通第一外孔;537、齿形流通第二外孔;540、第一排气密封圈;550、第二排气多孔管;550-1、疏油涂层;551、第二排气多孔管支撑台;552、第二排气多孔管尾部封闭端;553、第二排气多孔管底端通孔;560、第二排气密封圈;570、排气外接管;580、排气管固定螺母;590、排气外接铜管;d1、吸气管内径;d2、第二吸气隔管外径;d3、第二吸气隔管内径;d4、第二吸气隔管内支撑台内径;a、内支撑凸台截面宽度;b、内支撑基座截面宽度;d1、排气管第一通管内径;d2、排气管第二通管外径;d3、排气隔管外径;d4、排气隔管内径;d5、排气隔管外接侧通孔孔径;d6、第一排气多孔管外径;d7、排气管第三通管内径;d8、第二排气多孔管外径。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

具体实施及运用的压缩机为涡旋压缩机,但这两种复合形吸气口消音组件400及复合形排气口消音组件500不限于在涡旋压缩机上使用,还可运用在其他制冷压缩机或热泵压缩机上,如转子压缩机、滑片压缩机(叶片压缩机)、活塞压缩机、斜盘压缩机、可变容积压缩机及离心压缩机上。

[0046]

如图1所示,涡旋压缩机整机包括在压缩机的吸气口处设置吸气管组件400,在压缩机的排气口处设置排气管组件500。

[0047]

如图2所示,复合形吸气口消音组件400主要由吸气管410、第二吸气隔管420、第一吸气隔管430、第二吸气多孔管440、第一吸气多孔管450、吸气管密封圈460、吸气外接管470及吸气管固定螺母480组成。其中,复合形吸气口消音组件400的装配顺序依次为第二吸气隔管420、第一吸气隔管430、第二吸气多孔管440、第一吸气多孔管450、吸气管密封圈460、吸气外接管470及吸气管固定螺母480。

[0048]

如图2、图3及图4所示,第二吸气隔管420与吸气管410的管壁之间被第二吸气隔管外支撑台422隔开,隔开的距离为1~10mm,即使得吸气管410的内径d1与第二吸气隔管420的外径d2之间的差值的一半为1~10mm,即1/2(d1-d2)=1~10mm,以保证装配在吸气管410内部的第二吸气隔管420的管壁与吸气管410的管壁之间形成一个降噪空腔,该空腔内部为充满空气的状态或为真空的状态,进而达到降低或隔绝压缩机吸气口吸入气体的气流脉动噪声的目的。

[0049]

如图2、图4及图5所示,第一吸气隔管430与第二吸气隔管420的管壁之间也被第一吸气隔管支撑台431的外凸部隔开,隔开的距离为1~5mm,即使得第二吸气隔管420的内径d3与第一吸气隔管的外径d5之间的差值的一半为1~5mm,即1/2(d3-d5)=1~5mm,以保证第一吸气隔管430的管壁与第二吸气隔管420的管壁之间形成一个能让吸入的气体流动顺畅的空腔,在有限的空间内能将气体的流动路径进行改变,更利于吸入气体的多次阻性消音降噪的实现。

[0050]

为对第二吸气隔管420装配到第一吸气隔管430内部的位置进行限定,在第二吸气隔管420的内部管壁上靠近前端部位的同一平面上间隔设置有多个第二吸气隔管内支撑台421,未设置第二吸气隔管内支撑台421的区域可利于吸入气体的流通。

[0051]

进一步的,该第二吸气隔管内支撑台421分为内支撑基座421a及内支撑凸台421b两个部分,其中内支撑凸台421b设置在内支撑基座421a的中央部位,且内支撑凸台421b的截面宽度a不大于1/5倍内支撑基座421a的截面宽度b,即a≤1/5b,这样设置也有利于吸入气体的流通,进而提升消音降噪的效果。

[0052]

进一步的,该第二吸气隔管内支撑台421的第二吸气隔管内支撑台内径d4与第一吸气隔管外径d5为间隙配合,即d4<d5。

[0053]

为防止吸入气体直接流从第一吸气隔管430的底部流出,在第一吸气隔管430的尾部设置有第一吸气隔管尾部封闭端434,以改变流入气体的流向,充分利用复合形吸气口消

音组件400的有限空间。

[0054]

为利于将吸入气体引入到下一个腔内,在第一吸气隔管430前端的第一吸气隔管支撑台431内凸部开设有多个齿形流通内孔432,在第一吸气隔管支撑台431外凸部开设有多个齿形流通外孔433。

[0055]

进一步的,第一吸气隔管支撑台431外凸部的直径d7与第二吸气隔管420的外径d3为间隙配合,即d3<d7。

[0056]

如图2、图5及图6所示,第二吸气多孔管440对第一吸气隔管430进行压紧和限位,防止第一吸气隔管430发生窜动,避免吸气口异常撞及的产生。

[0057]

在第二吸气多孔管440的圆形管壁上尾端部设置有多个第二吸气多孔管通孔442,以便于气体流到下一个腔体内。

[0058]

进一步的,第二吸气隔管420与第二吸气多孔管440的管壁之间被第二吸气多孔管支撑台441隔开,隔开的距离为1~5mm,即使得第二吸气隔管420的内径d3与第二吸气多孔管440的外径d8之间的差值的一半为1~5mm,即1/2(d3-d8)=1~5mm,以保证第二吸气隔管420的管壁与第二吸气多孔管440的管壁之间形成一个能让吸入的气体流动顺畅的空腔,在有限的空间内能将气体的流动路径进行改变,更利于吸入气体的多次阻性消音降噪的实现。

[0059]

如图2、图6及图7所示,装配在第一吸气隔管430及第二吸气多孔管440内部的第一吸气多孔管450的尾部设置有第一吸气多孔管尾部封闭端452,以防止吸入气体直接流从第一吸气多孔管450的底部流出。

[0060]

在第一吸气多孔管450靠近尾端的部位设置有多个第一吸气多孔管通孔453,以便于气体流出到下一个腔体内。

[0061]

进一步的,第一吸气多孔管450与第一吸气隔管430或第二吸气多孔管440之间被第二吸气隔管内支撑台421及第一吸气多孔管支撑台451隔开,隔开的距离为1~5mm,即使得第一吸气隔管430的内径d3或第二吸气多孔管440的外径d8与第一吸气多孔管450的外径d9之间的差值的一半也为1~5mm,即1/2(d3-d9)=1~5mm或1/2(d8-d9)=1~5mm。

[0062]

如图16所示,复合形吸气口消音组件400对吸入气体进行降噪的原理是:进入复合形吸气口消音组件400前的气流脉动噪声的振动频率为f1,该气流在复合形吸气口消音组件400的降噪流动顺序是先由吸气外接管470进入到第一吸气多孔管450内,并从第一吸气多孔管450上的多个第一吸气多孔管通孔453排入到第一吸气多孔管450内与第一吸气隔管430之间形成的第一个空腔内,对吸入气体产生的脉动噪声的声能及频率进行第一次减弱;接着气体从第一吸气隔管430的齿形流通内孔432流过,并流入到第二吸气多孔管440与第一吸气多孔管450之间形成的第二个空腔内,对气流产生的脉动噪声的声能及频率进行第二次减弱;从第二空腔内的气体通过第二吸气多孔管440上的多个第二吸气多孔管通孔442进入到第二吸气多孔管440与第一吸气隔管430之间形成的第三个空腔内,对气流产生的脉动噪声的声能及频率进行第三次减弱;从第三个空腔的气体从第一吸气隔管支撑台431上多个齿形流通外孔433及多个第二吸气隔管内支撑台421之间的缝隙流入到第二吸气隔管420与第一吸气隔管430之间形成的第四个空腔内,对气流产生的脉动噪声的声能及频率进行第四次减弱,这时吸入气体的噪声脉动频率为f2,上述这些都运用到了阻性消音、抗性消音、扩容消音及细孔消音的原理,对吸气口处的气流产生脉动噪声的声能及振动频率进行

了多次减弱,使得压缩机整机的噪声得到很大的降低。

[0063]

如图15所示,经过复合形吸气口消音组件400降噪处理后的气体进入到压缩机的泵体内进行压缩后,由泵体组件900中静盘920上的排气口排出到消音盖的消音腔内,这时的气体脉动噪声的频率为f3,再进入到压缩机整机的壳体空腔内,或由由泵体组件900中静盘920上的排气口直接排出到压缩机整机的壳体空腔内,消音盖及壳体空腔都能对压缩后气体产生的气流脉动噪声的声能及振动频率都有一定的减弱作用,这时的气体脉动噪声为f4,这里运用到了阻性消音及减压扩容消音的原理,能够再对整机产生的噪声作进一步的减弱。

[0064]

如图8所示,复合形排气口消音组件500主要由排气管510、排气隔管520、第一排气多孔管530、第二排气多孔管550、第二排气密封圈560、排气外接管570、排气管固定螺母580及排气外接铜管590组成。其中,要先在排气管510的排气管第一通管511内先装入排气隔管520后,依次再焊接固定排气管第二通管512及排气管第三通管513,然后再依次在排气隔管520内装入第一排气多孔管530及第一排气密封圈540,最后再依次在排气管第三通管513内装入第二排气多孔管550、第二排气密封圈560、排气外接管570、排气管固定螺母580及排气外接铜管590。

[0065]

如图9所示,排气管510为三通结构,分别为压缩机排气接口、油汽分离回流接口及系统接口,在压缩机排气接口处设置有排气管一体式固定螺母511-1,并在排气管510的排气管第三通管513的内侧壁上凃敷吸油涂层,将冷媒中带有的冷冻油吸附在排气管第三通管513的管壁上,利于冷媒及冷冻油的分离。

[0066]

如图8、图9及图10所示,排气管第二通管512的排气管第二通管末端512a要伸入到排气管第一通管511的内部后,并与装配在排气管510的排气管第一通管511内的排气隔管520的侧壁的排气隔管外接侧通孔522连接。

[0067]

进一步的,要保证排气管第二通管外径d2与排气隔管外接侧通孔孔径d5一致,即d2=d5。

[0068]

排气管510的排气管第一通管511与排气隔管520的管壁之间被排气隔管外支撑台521隔开,隔开的距离为1~10mm,即使得排气管第一通管511的内径d1与排气隔管520的外径d3之间的差值的一半为1~10mm,即1/2(d1-d3)=1~10mm,以保证装配在排气管510的排气管第一通管511内部的排气隔管520的管壁与排气管510的管壁之间也形成一个降噪空腔,该空腔内部为充满空气的状态或为真空的状态,进而达到降低或隔绝压缩机排气口排出气体的气流脉动噪声的目的。

[0069]

在靠近第一排气多孔管530尾部附近设有第一排气多孔管尾部封闭端531,将第一排气多孔管530装配在排气隔管520后,就会在底部形成第一排气多孔管尾部空腔533,该第一排气多孔管尾部空腔533内部也为充满空气的状态或为真空的状态,进而达到降低或隔绝压缩机排气口排出气体的气流脉动噪声的目的。

[0070]

进一步的,在第一排气多孔管530的管体上设置有第一排气多孔管支撑台532,第一排气多孔管支撑台532分别为第一排气多孔管第一支撑台532a、第一排气多孔管第二支撑台532b、第一排气多孔管第三支撑台532、第一排气多孔管第四支撑台532d、第一排气多孔管第五支撑台532e及第一排气多孔管第六支撑台532f。

[0071]

其中,在第一排气多孔管第五支撑台532e上开设有多个齿形流通第一外孔536,并

在所述第一排气多孔管第六支撑台532f上开设有多个齿形流通第一外孔537,这样有利于将排出的高压气体引入到下一个腔内。

[0072]

在第一排气多孔管第二支撑台532b及第一排气多孔管第五支撑台532e之间第一排气多孔管530的管壁上设置有多个第一排气多孔管第一通孔534,并在第一排气多孔管第三支撑台532c及第一排气多孔管第六支撑台532f之间第一排气多孔管530的管壁上设置有多个第一排气多孔管第二通孔535,这样也有利于将排出的高压气体引入到下一个腔内。

[0073]

第一排气多孔管530与排气隔管520的管壁之间被第一排气多孔管支撑台532隔开,隔开的距离为1~5mm,即使得排气隔管520的内径d4与第一排气多孔管530的外径d6之间的差值的一半也1~5mm,即1/2(d4-d6)=1~5mm,以保证排气隔管520的管壁与第一排气多孔管530的管壁之间形成两个能让排出的高压气体流动顺畅的空腔,在有限的空间内能将气体的流动路径进行改变,更利于吸入气体的多次阻性消音降噪的实现,而且将排出空腔设为两个,也有利于高压气体的排出。

[0074]

装配在排气管510的排气管第三通管513内的第二排气多孔管550的尾部设置有第二排气多孔管尾部封闭端552,并在靠近所述第二排气多孔管550的尾部区域的管壁上一个半面上开设有多个第二排气多孔管底端通孔553,另一半不作处理。

[0075]

进一步的,在装配过程中,要将不作处理的这一面与排气管第二通管512的排出口相对而设置,使得排出的高压气体不会直接从第二排气多孔管底端通孔553进入到第二排气多孔管550内,而是要充满排气管510的排气管第三通管513后才会从第二排气多孔管底端通孔553进入到第二排气多孔管550内,延长了排气路径,使得复合形排气口消音组件500的降噪效果得到提升。

[0076]

其中,第二排气多孔管550与排气管510的排气管第三通管513被第二排气多孔管550的第二排气多孔管支撑台551隔开,隔开的距离为1~5mm,即使得排气管第三通管513的内径d7与第二排气多孔管550的外径d8之间的差值的一半也为1~5mm,即1/2(d7-d8)=1~5mm。

[0077]

在第二排气多孔管550的表面还凃敷有疏油涂层,将冷媒中带有的冷冻油吸附在第二排气多孔管550的管壁上,更利于冷媒及冷冻油的分离。

[0078]

为降低制冷或热泵压缩机的运行噪声,在压缩机的吸气口和排气口中的至少一个要装配复合形吸气口消音组件400和/或复合形排气口消音组件500的其中至少一种组件。

[0079]

进一步的,压缩机为涡旋压缩机或转子压缩机或叶片压缩机或活塞压缩机或斜盘压缩机或容积式压缩机或离心形压缩机的其中一种。

[0080]

如图17所示,复合形排气口消音组件500对排出气体进行降噪的原理是:从压缩机壳体内脉动噪声振动频率为f4的气体在进入到排气口前端后变为f5,该气流在复合形排气口消音组件500内的降噪流动顺序为先由压缩机排气口排入到第一排气多孔管530,气流受到第一排气多孔管530底部第一排气多孔管尾部封闭端531的阻挡,气流由会从第一排气多孔管530的第一排气多孔管第一通孔534及第一排气多孔管第二通孔535流入到排气隔管520与第一排气多孔管530之间形成的两个带多孔管通孔的第一空腔内,这是对对排出体产生的脉动噪声的声能及频率进行第一次降低;接着气体又从第一排气多孔管530上的多个齿形流通第一外孔536及多个齿形流通第一外孔537进入到排气隔管520与第一排气多孔管530之间形成的一个带多孔管通孔的第一空腔内,这是对排出气体产生的气流脉动噪声的

第二次降低;从多孔管通孔的第一空腔内排出的气体又从排气管510的排气管第二通管512进入到排气管第三通管513,这是对排出气体产生的气流脉动噪声的第三次降低;气体进入并充满排气管510的排气管第三通管513后,再从第二排气多孔管550上的第二排气多孔管底端通孔553进入到第二排气多孔管550内,这是对排出气体产生的气流脉动噪声的第四次降低,这时排出气体的噪声脉动频率为f6,上述这些都运用到了阻性消音、抗性消音(干涉消音)扩容消音及细孔消音的原理,对吸气口处的气流产生脉动噪声的声能及振动频率进行了多次减弱,使得压缩机整机的噪声得到很大的降低。

[0081]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1