一种双气缸压缩机泵体以及双气缸压缩机的制作方法

1.本发明涉及压缩机技术领域,特别是涉及一种双气缸压缩机泵体以及双气缸压缩机。

背景技术:

2.压缩机一般由上盖、下盖、壳体、固定在内部提供旋转动力的马达和实现冷媒压缩的泵体构成。一般地,所述泵体包括上轴承、下轴承、气缸组件、活塞以及曲轴等结构,特别地,对于双气缸压缩机,在下轴承柄部需要安装泵油盖,使润滑油在压缩机运转时能够不断地供给到所述泵体内各个容易出现摩擦磨损的部位,确保压缩机长期稳定的运行。

3.现有技术中,泵油盖为与现行消音盖结构相当,泵油盖盖体覆盖整个下轴承端面,并通过泵体固定的螺丝与下轴承端面配合固定,对于下轴承设有排气孔的机型,由于需要对气缸组件内对冷媒进行压缩后产生的高压气体留设容纳空间,现有技术中为在泵油盖处通过设置一定高度的凸起,使其与下轴承围合形成排气腔,但是所述泵油盖需要通过螺栓与所述下轴承进行固定,这就会导致所述泵油盖凸起与螺栓固定部位的衔接处受到的应力较大,容易出现拉伸变形甚至导致所述泵油盖出现裂纹或破裂的问题,较难进行生产管理;而所述泵油盖结构较为复杂,通过增加所述泵油盖的厚度提高整体结构强度的方式会导致加工难度及加工成本提高,同时也会导致其占用的空间较大,影响所述压缩机的微型化实现。

技术实现要素:

4.基于此,本发明的目的在于,提供一种双气缸压缩机泵体,其具有结构简单、机械强度高且成本较低的优点。

5.一种双气缸压缩机泵体,其包括第一轴承、第二轴承、第一气缸、第二气缸、中间板、第一活塞、第二活塞、曲轴以及泵油盖;

6.所述第一轴承与所述第一气缸、中间板、第二气缸、以及第二轴承依次可拆卸式固定并围合成两个独立的冷媒压缩工作空间,所述第一活塞和第二活塞分别活动设置于两个所述冷媒压缩工作空间;所述曲轴活动贯穿所述第一轴承的内孔以及所述第二轴承的内孔,并可驱动所述第一活塞和所述第二活塞往复活动并完成冷媒压缩工作;所述曲轴内沿轴向设有曲轴泵油孔;

7.所述第二轴承包括第二轴承柄部以及第二轴承法兰,所述第二轴承法兰呈环状设置于所述第二轴承柄部一端的外侧;所述第二轴承法兰朝向所述泵油盖的一侧端面设置有若干凹槽;

8.所述泵油盖包括盖体、固定板以及吸油管;所述盖体呈中空结构,其固定设置于所述固定板中心处,其包括第一圆柱结构以及第二圆柱结构,所述第一圆柱结构与所述第二圆柱结构通过连接部固定连通,且所述第二圆柱结构的外径不小于所述第一圆柱结构的内径;所述固定板呈板状结构,其呈环状设置于所述第二圆柱结构的端部外侧;所述吸油管一

端固定穿设于所述第一圆柱结构的内孔,并与所述曲轴泵油孔相连通,另一端与所述双气缸压缩机油池相连通;

9.所述泵油盖可拆卸式固定于所述第二轴承,所述连接部与所述第二轴承柄部端面接触;所述固定板与所述第二轴承法兰端面接触,并与所述凹槽围合形成排气腔;所述排气腔开设有阀座排气口以及若干排气通孔,所述排气腔通过所述阀座排气口与所述冷媒压缩工作空间活动连通;所述第一气缸、所述中间板、所述第二气缸以及所述第一轴承贯穿设置有排气通道,所述排气腔通过所述排气通孔与所述排气通道相连通。

10.本发明实施例所述的双气缸压缩机泵体,其通过在所述第二轴承法兰端面设置凹槽,并利用所述泵油盖、所述第二轴承法兰以及所述第二气缸可拆卸式固定时,所述固定板与所述凹槽围合形成排气腔,用以容纳所述第二气缸内产生的高压冷媒气体,充分利用所述第二轴承处柄部外周的空间,避免了现有技术中在所述泵油盖处设置面积较大的凸起进而容易导致所述凸起与螺栓固定位置的衔接处因局部应力过大而造成裂纹或者破裂的问题,延长了所述泵油盖的使用寿命,结构简单,机械强度高,避免了通过增厚等方式对所述泵油盖进行结构加强所带来的加工难度增加及成本增加的问题,同时避免增加所述双气缸压缩机泵体的占用空间,有利于所述双气缸压缩机的微型化设计。

11.进一步地,所述凹槽呈环状结构,其由所述第二轴承法兰与所述第二轴承柄部围合形成,此设置能够尽量增大所述凹槽的容纳空间,且有效利用空间,使结构更为紧凑。

12.进一步地,所述第二轴承还包括密封环;所述第二轴承柄部端面开设有环形槽,所述密封环设置于所述环形槽内,且与所述环形槽配合;所述泵油盖可拆卸式固定于所述第二轴承时,所述密封环与所述连接部抵接。所述环形槽与所述密封环的设置,能够进一步加强所述泵油盖与所述第二轴承之间的密封性,避免润滑油泄漏。

13.进一步地,所述泵油盖、所述第二轴承以及所述第二气缸通过固定螺栓可拆卸式固定。

14.进一步地,所述第二气缸朝向所述第二轴承一侧的表面沿周向均匀开设有若干第一螺孔,所述第二轴承法兰对应所述第一螺孔位置处贯穿开设有第一固定孔,所述固定板对应所述第一固定孔位置处贯穿开设有第二固定孔,所述固定螺栓依次穿设于所述第二固定孔、所述第一固定孔以及第一螺孔。通过所述固定螺栓、所述第二固定孔、所述第一螺孔以及所述第一固定孔的配合固定稳定性良好,且拆装操作便捷。

15.进一步地,所述吸油管呈三段式结构,其包括远离所述盖体的第一管段,所述第一管段的延伸方向与所述曲轴的轴向平行,并朝向所述第二气缸设置,此设置使得所述双气缸压缩机泵体应用于卧式压缩机中时能够确保所述吸油管的进口端浸没于油池中的长度,且在卧式压缩机中油池内的液体容易出现幅度较大的流动,所述吸油管呈三段式结构可以保证润滑油在液面出现大幅度波动时也能顺利经所述吸油管供给到所述泵体内各个接触摩擦的位置进行润滑,以避免出现磨损。

16.进一步地,所述第一轴承包括第一轴承柄部以及第一轴承法兰,所述第一轴承法兰呈环状设置于所述第一轴承柄部一端的外侧;所述第一轴承法兰沿所述曲轴的轴向贯穿开设有第一吸油孔;所述第一气缸和所述第二气缸对应所述第一吸油孔位置处分别贯穿开设有第二吸油孔和第三吸油孔;所述第一管段的端部与所述第三吸油孔的位置对应,并与所述第一吸油孔、所述第二吸油孔以及所述第三吸油孔依次相连通。所述第一吸油孔、所述

第二吸油孔以及所述第三吸油孔的对应设置便于润滑油回流至所述油池,且所述第一吸油孔、所述第二吸油孔、所述第三吸油孔以及所述第一管段端部的位置对应设置,能够便于回流的润滑油从所述吸油管重新回到所述泵体内各个接触摩擦的位置进行润滑。

17.进一步地,所述第二圆柱结构与所述第二轴承柄部呈间隙配合,且配合间隙宽度不大于2mm。间隙配合的设置能够在使结构紧凑的同时便于所述泵油盖与所述第二轴承的固定安装操作,提高组装效率。

18.进一步地,所述盖体与所述固定板为一体成型制件,机械强度高,且可节约加工工序;所述密封环为橡胶制件,其性能柔软,密封性能良好,且与压缩机用冷媒的相容性良好。

19.本发明实施例所述双气缸压缩机泵体,其通过在所述第二轴承法兰端面处开设凹槽,并利用所述泵油盖、所述第二轴承法兰以及所述第二气缸可拆卸式固定时,所述固定板与所述凹槽围合形成排气腔,用以容纳所述气泵组件内产生的高压冷媒气体,充分利用所述第二轴承处柄部外周的空间,避免了现有技术中在所述泵油盖处设置面积较大的凸起进而容易导致所述凸起与螺栓固定位置的衔接处因局部应力过大而造成裂纹或者破裂的问题,延长了所述泵油盖的使用寿命,且避免了通过增厚等方式对所述泵油盖进行结构加强所带来的加工难度增加及成本增加,进一步结合所述凹槽的形状结构设置,能够避免增加所述双气缸压缩机泵体的占用空间,有利于所述双气缸压缩机的微型化设计;另外,在优选实施例中还通过所述环形槽和所述密封环的设置,有效提高所述泵油盖与所述第二轴承之间的密封性,避免润滑油的泄漏,同时进一步对所述吸油管的形状以及其位置设置进行优选限定,保持润滑油的供给通道以及回流通道畅通,适用于卧式压缩机体系,保证润滑效果。本发明实施例所述双气缸压缩机泵体结构简单且机械强度高。

20.另外,本发明实施例还提供一种双气缸压缩机,其包括以上所述的双气缸压缩机泵体。本发明实施例双气缸压缩机结构简单,机械强度高,使用寿命长,加工及组装效率高,且在工作过程中润滑效果好,不易因干摩擦而出现结构损坏。

21.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

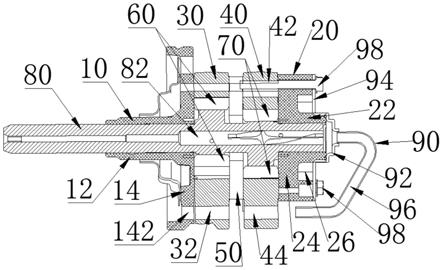

22.图1为本发明实施例1所述双气缸压缩机泵体剖面示意图;

23.图2为本发明实施例1所述第二轴承角度一结构示意图;

24.图3为本发明实施例1所述第二轴承角度二结构示意图;

25.图4为本发明实施例1所述泵油盖与所述第二轴承结构爆炸示意图;

26.图5为本发明实施例1所述泵油盖侧视示意图;

27.图6为本发明实施例2所述双气缸压缩机泵体剖面示意图;

28.图7为本发明实施例2所述泵油盖与所述第二轴承结构爆炸示意图;

29.图8为本发明实施例2所述泵油盖侧视示意图。

具体实施方式

30.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗

示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.实施例1

32.请参照图1

‑

3,图1为本发明实施例1所述双气缸压缩机泵体剖面示意图,图2为本发明实施例1所述第二轴承角度一结构示意图,图3为本发明实施例1所述第二轴承角度二结构示意图,如图所示,本发明实施例1提供一种双气缸压缩机泵体,其包括第一轴承10、第二轴承20、第一气缸30、第二气缸40、中间板50、第一活塞60、第二活塞70、曲轴80以及泵油盖90。

33.第一轴承10与第一气缸30、中间板50、第二气缸40、以及第二轴承20依次可拆卸式固定并围合成两个独立的冷媒压缩工作空间,第一活塞60和第二活塞70分别活动设置于两个所述冷媒压缩工作空间;曲轴80活动贯穿第一轴承10的内孔以及第二轴承20的内孔,并可驱动第一活塞60和第二活塞70往复活动并完成冷媒压缩工作;曲轴80内沿轴向设有曲轴泵油孔82。

34.第二轴承20包括第二轴承柄部22以及第二轴承法兰24,第二轴承法兰24呈环状设置于第二轴承柄部22一端的外侧;第二轴承法兰24朝向泵油盖90的一侧端面设置有若干凹槽26。

35.请参照图4

‑

5,图4为本发明实施例1所述泵油盖与所述第二轴承结构爆炸示意图,图5为本发明实施例1所述泵油盖侧视示意图,如图所示,泵油盖90包括盖体92、固定板94以及吸油管96;盖体92呈中空结构,其固定设置于固定板94中心处,其包括第一圆柱结构922以及第二圆柱结构924,第一圆柱结构922与第二圆柱结构924通过连接部926固定连通,且第二圆柱结构924的外径不小于第一圆柱结构922的内径;固定板94呈板状结构,其呈环状设置于第二圆柱结构924的端部外侧;吸油管96一端固定穿设于第一圆柱结构922的内孔,并与曲轴泵油孔82相连通,另一端与所述双气缸压缩机油池相连通。

36.泵油盖90可拆卸式固定于第二轴承20,连接部926与第二轴承柄部22端面接触;固定板94与第二轴承法兰24端面接触,并与凹槽26围合形成排气腔;所述排气腔开设有阀座排气口262以及若干排气通孔264,所述排气腔通过阀座排气口262与所述冷媒压缩工作空间活动连通;第一气缸30、所述中间板50、第二气缸40以及第一轴承10贯穿设置有排气通道,所述排气腔通过排气通孔264与所述排气通道相连通。

37.本发明实施例1所述的双气缸压缩机泵体,其通过在所述第二轴承法兰端面设置凹槽,并利用所述泵油盖、所述第二轴承法兰以及所述第二气缸可拆卸式固定时,所述固定板与所述凹槽围合形成排气腔,用以容纳所述第二气缸内产生的高压冷媒气体,充分利用所述第二轴承处柄部外周的空间,避免了现有技术中在所述泵油盖处设置面积较大的凸起进而容易导致所述凸起与螺栓固定位置的衔接处因局部应力过大而造成裂纹或者破裂的问题,延长了所述泵油盖的使用寿命,结构简单,机械强度高,避免了通过增厚等方式对所述泵油盖进行结构加强所带来的加工难度增加及成本增加的问题,同时避免增加所述双气缸压缩机泵体的占用空间,有利于所述双气缸压缩机的微型化设计。

38.作为一种可选实施方式,在本实施例中,凹槽26呈环状结构,其环绕第二轴承柄部22设置,在其他实施方式中,其也可以为其他形状,不限此例;进一步优选地,凹槽26由第二轴承法兰24与第二轴承柄部22围合形成,此设置能够尽量增大凹槽26的容纳空间,且有效

利用空间,使结构更为紧凑。

39.如图5中所示,在本实施例中,固定板94为厚度一致的平板状结构,在其他实施方式中或者在实际加工生产中,所述固定板可以为均匀厚度或者具有厚度差的阶梯板状结构,或者具有弧面或斜面的板状结构,不限此例。

40.作为一种可选实施方式,在本实施例中,第二轴承20还包括密封环28;第二轴承柄部22端面开设有环形槽222,密封环28设置于环形槽222内,且与环形槽222配合;泵油盖90可拆卸式固定于第二轴承20时,密封环28与连接部926抵接。环形槽222与密封环28的设置,能够进一步加强泵油盖90与第二轴承20之间的密封性,避免润滑油泄漏。具体地,密封环28为橡胶制件,进一步优选为与压缩机用冷媒相容性良好的橡胶制件,如可以为nbr丁腈橡胶材料制件,其耐油性极好,耐磨性较高,耐热性较好,密封性能良好,且与压缩机用冷媒相容性良好。

41.作为一种可选实施方式,在本实施例中,泵油盖90、第二轴承20以及第二气缸40通过固定螺栓98可拆卸式固定。具体地,第二气缸40朝向第二轴承20一侧的表面沿周向开设有若干第一螺孔42,第二轴承法兰24对应第一螺孔42位置处贯穿开设有第一固定孔242,固定板94对应第一固定孔242位置处贯穿开设有第二固定孔942,固定螺栓98依次穿设于第二固定孔942、第一固定孔242以及第一螺孔42。通过固定螺栓98、第二固定孔942、第一螺孔42以及第一固定孔242的配合固定稳定性良好,且拆装操作便捷。

42.实施例2

43.请参照图6

‑

8,图6为本发明实施例2所述双气缸压缩机泵体剖面示意图,图7为本发明实施例2所述泵油盖与所述第二轴承结构爆炸示意图,图8为本发明实施例2所述泵油盖侧视示意图。如图所示,本发明实施例2提供一种双气缸压缩机泵体,其与实施例1的区别在于:应用于卧式压缩机,所述双气缸压缩机泵体为卧式设置。作为一种可选实施方式,在本实施例中,吸油管96呈三段式结构,其包括远离盖体92的第一管段,所述第一管段的延伸方向与曲轴80的轴向平行,并朝向第二气缸40设置,此设置使得所述双气缸压缩机泵体应用于卧式压缩机中时能够确保所述吸油管的进口端浸没于油池中的长度,且在卧式压缩机中油池内的液体容易出现幅度较大的流动,所述吸油管呈三段式结构可以保证润滑油在液面出现大幅度波动时也能顺利经所述吸油管供给到所述泵体内各个接触摩擦的位置进行润滑,以避免出现磨损。

44.进一步地,第一轴承10包括第一轴承柄部12以及第一轴承法兰14,第一轴承法兰14呈环状设置于第一轴承柄部12一端的外侧;第一轴承法兰14沿曲轴80的轴向贯穿开设有第一吸油孔142;第一气缸30和第二气缸40对应第一吸油孔142位置处分别贯穿开设有第二吸油孔32和第三吸油孔44;所述第一管段的端部与第三吸油孔44的位置对应,并与第一吸油孔142、第二吸油孔32以及第三吸油孔44依次相连通。第一吸油孔142、第二吸油孔32以及第三吸油孔44的对应设置便于润滑油回流至所述油池,且第一吸油孔142、第二吸油孔32、第三吸油孔44以及所述第一管段端部的位置对应设置,能够便于回流的润滑油从吸油管96重新回到泵体的各个配合接触部位,实现润滑效果。

45.第二圆柱结构924与第二轴承柄部22呈间隙配合,且配合间隙宽度不大于2mm。盖体92与固定板94为一体成型制件,机械强度高,且可节约加工工序。

46.本发明实施例1和2所述双气缸压缩机泵体,其通过在所述第二轴承法兰端面处开

设凹槽,并利用所述泵油盖、所述第二轴承法兰以及所述第二气缸可拆卸式固定时,所述固定板与所述凹槽围合形成排气腔,用以容纳所述气泵组件内产生的高压冷媒气体,充分利用所述第二轴承处柄部外周的空间,避免了现有技术中在所述泵油盖处设置面积较大的凸起进而容易导致所述凸起与螺栓固定位置的衔接处因局部应力过大而造成裂纹或者破裂的问题,延长了所述泵油盖的使用寿命,且避免了通过增厚等方式对所述泵油盖进行结构加强所带来的加工难度增加及成本增加,进一步结合所述凹槽的形状结构设置,能够避免增加所述双气缸压缩机泵体的占用空间,有利于所述双气缸压缩机的微型化设计;另外,在优选实施例中还通过所述环形槽和所述密封环的设置,有效提高所述泵油盖与所述第二轴承之间的密封性,避免润滑油的泄漏,同时进一步对所述吸油管的形状以及其位置设置进行优选限定,保持润滑油的供给通道以及回流通道畅通,适用于卧式压缩机体系,保证润滑效果。本发明实施例所述双气缸压缩机泵体结构简单且机械强度高。

47.实施例3

48.本发明实施例3提供一种双气缸压缩机,其包括以上所述的双气缸压缩机泵体。本发明实施例3所述双气缸压缩机结构简单,机械强度高,使用寿命长,加工及组装效率高,且在工作过程中润滑效果好,不易因干摩擦而出现结构损坏。

49.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1