一种多级降噪式环保型消音器的制作方法

:

[0001]

本实用新型涉及消音器设备技术领域,特指一种多级降噪式环保型消音器。

背景技术:

:

[0002]

传统真空泵等工作时噪声太大,可达到120分贝甚至更高,不环保,容易对生产工人的身体健康造成不良影响,因此通常需要配备单独的泵房或机房,这也无形中增加了企业成本,为尽量降低成本,泵房或机房往往比较狭窄也不便于设备的安装维护等。为此,真空泵往往需要搭配消音器来进行使用,然而现有的消音器虽然有一定的降噪效果但是还是难以达到要求。

技术实现要素:

:

[0003]

本实用新型的目的是克服现有技术的上述不足之处,提供一种多级降噪式环保型消音器。

[0004]

本实用新型采用的技术方案是:一种多级降噪式环保型消音器,其包括一个立式筒体,立式筒体上设有与内部连通的进气口和排气口,其中:于该立式筒体内部间隔设有第一径向隔板、第二径向隔板和第三径向隔板,第一径向隔板、第二径向隔板、第三径向隔板将立式筒体内部依次分为位于底部的第一空间、中下部的第二空间、中上部的第三空间和顶部的第四空间;于第一空间内安装有第一筒状筛网,且第一筒状筛网的外壁与立式筒体内壁之间设有第一吸音棉填充层,进气口穿入第一筒状筛网的内部;于第二空间内安装有第二筒状筛网,且第二筒状筛网的外壁与立式筒体内壁之间设有第二吸音棉填充层,第一径向隔板的中间设有第一通孔并安装有连通第一空间和第二空间的第一串气筒,该第一串气筒的底端开口、上端封闭,且位于第二空间内的侧壁上开设有若干个第一串气孔;于第二径向隔板、第三径向隔板上分别沿周边开设有数个第二通孔、第三通孔,在相对的第二通孔、第三通孔之间分别连接安装一贯穿第二径向隔板和第三径向隔板的第二串气筒,每个第二串气筒的两端均开口且管壁上分别开设有若干第二串气孔;于第二径向隔板、第三径向隔板的中部分别开设有第四通孔和第五通孔,第四通孔、第五通孔之间连接安装一贯穿第二径向隔板、第三径向隔板的第三串气筒,第三串气筒的两端均开口且外壁上开设有若干第三串气孔;于第二径向隔板与第三径向隔板之间、第三串气筒的外围安装有一个消音棉筒,于该消音棉筒的外壁以及第二串气筒的外围空间中设有第三消音棉填充层;于第三串气筒的底端连接有一排气弯管,排气弯管与设置在第二空间所在立式筒体外壁上的排气口连通。

[0005]

于所述立式筒体底部的第一空间外壁上还开设有一排水管,且排水管的内端连接一朝立式筒体底部开口的出水弯管。

[0006]

第二串气筒的数量为8根,沿圆周均布于第二径向隔板和第三径向隔板的边缘。

[0007]

于第一筒状筛网、第二筒状筛网的内壁设有加固环。

[0008]

于立式筒体的底部均布有三个可调节安装支脚。

[0009]

本实用新型消音器可实现四级消音降噪,使整个真空泵工作的噪声大幅降低30%-40%,使真空泵可以在普通车间中即可安装运行,而无需单独配备真空泵房,给企业带来便利和降低企业成本。

附图说明:

[0010]

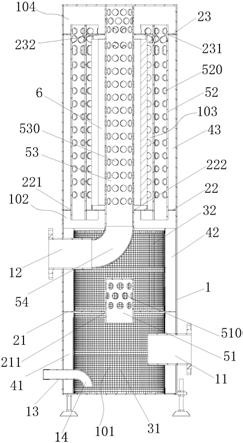

图1是本实用新型消音器的整体结构示意图;

[0011]

图2是本实用新型的剖视图。

具体实施方式:

[0012]

如图1、图2所示,本实用新型所述的是一种多级降噪式环保型消音器,其包括一个立式筒体1,立式筒体1可以是整体式也可以采用上下筒体焊接形成;立式筒体1上设有与内部连通的进气口11和排气口12,其中:于该立式筒体1内部间隔设有第一径向隔板21、第二径向隔板22和第三径向隔板23,第一径向隔板21、第二径向隔板22、第三径向隔板23将立式筒体1内部依次分为位于底部的第一空间101、中下部的第二空间102、中上部的第三空间103和顶部的第四空间104;于第一空间101内安装有第一筒状筛网31,且第一筒状筛网31的外壁与立式筒体1内壁之间设有第一吸音棉填充层41,进气口11穿过第一吸音棉填充层41并穿入第一筒状筛网31的内部;于第二空间102内安装有第二筒状筛网32,且第二筒状筛网32的外壁与立式筒体1内壁之间设有第二吸音棉填充层42,第一径向隔板21的中间设有第一通孔211并安装有连通第一空间101和第二空间102的第一串气筒51,该第一串气筒51的底端开口、上端封闭,且位于第二空间102内的侧壁上开设有若干个第一串气孔510;于第二径向隔板22、第三径向隔板23上分别沿周边开设有数个第二通孔221、第三通孔231,在相对的第二通孔221、第三通孔231之间分别连接安装一贯穿第二径向隔板22和第三径向隔板23的第二串气筒52,每个第二串气筒52的两端均开口且管壁上分别开设有若干第二串气孔520;于第二径向隔板22、第三径向隔板23的中部分别开设有第四通孔222和第五通孔232,第四通孔222、第五通孔232之间连接安装一贯穿第二径向隔板22、第三径向隔板23的第三串气筒53,第三串气筒53的两端均开口且在位于第三空间103、第四空间104中的外壁上开设有若干第三串气孔530;于第二径向隔板22与第三径向隔板23之间、第三串气筒53的外围安装有一个消音棉筒6,消音棉筒6为采用消音棉材料成型为一个相对密实的硬质筒状体,可以消音吸音的同时又能阻隔气流通过;于该消音棉筒6的外壁以及第二串气筒52的外围空间中设有第三消音棉填充层43;于第三串气筒53的底端连接有一排气弯管54,排气弯管54与设置在第二空间102所在立式筒体1外壁上的排气口12连通。

[0013]

本实用新型的工作原理如下:从真空泵出来的气流由立式筒体1底部的进气口11进入内部第一空间101,通过第一空间101的第一筒状筛网31以及第一吸音棉填充层41实现第一级降噪,再由第一串气筒51进入第二空间102,通过第二空间102的第二筒状筛网32以及第二吸音棉填充层42实现第二级降噪,然后通过周边边缘处的第二串气筒52进入第三空间103和第四空间104,利用通过第三空间103的第二串气筒52及其外围的第三吸音棉填充层43实现第三级降噪,然后气流从第四空间104经过第三串气筒53上端处的第三串气孔530进入第三串气筒53内并朝下流通,利用第三串气筒53及其外围消音棉筒6实现第四级降噪,最后由第三串气筒53底部的排气弯管54经排气口12排出。

[0014]

进一步地,于所述立式筒体1底部的第一空间101外壁上还开设有一排水管13,且排水管13的内端连接一朝立式筒体1底部开口的出水弯管14。利用出水弯管14和排水管13,使消音器内部能维持高于出水弯管14底端面的水量,气流和噪音不会从排水管流出,只有当内部液面高于排水管13下壁面时,多出的水可自动排出,液面又降低但可始终维持高于出水弯管14底端面的水量,从而在满足排水的同时,又能避免漏气和噪声泄漏。

[0015]

第二串气筒52的数量为8根,沿圆周均布于第二径向隔板22和第三径向隔板23的边缘。于第一筒状筛网31、第二筒状筛网32的内壁设有加固环(图中略),以加强筛网的结构稳定性。

[0016]

于立式筒体1的底部均布有三个可调节安装支脚15,便于调节消音器的水平安装位置,确保消音器安装稳定。

[0017]

本实用新型消音器可实现四级消音降噪,使整个真空泵工作的噪声大幅降低30%-40%,使真空泵可以在普通车间中即可安装运行,而无需单独配备真空泵房,给企业带来便利和降低企业成本。

[0018]

可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1