一种带新型轮毂结构的轴流风叶的制作方法

:

[0001]

本实用新型涉及一种带新型轮毂结构的轴流风叶。

背景技术:

:

[0002]

现有用于空调以及排气通风设备中的塑料轴流风叶,多采用单向或双向桶状结构,塑料轴流风叶包括轮毂和设置在轮毂外周的若干叶片,轮毂包括外轮盘和内轮盘,叶片与外轮盘的外周面连接,外轮盘与内轮盘之间由若干个片式加强筋连接。这种机构的塑料轴流风叶有以下缺点:1、整体强度差;2、片式加强筋在注塑生产时应力集中,易出现拉伤、拉裂的问题,给产品留下质量隐患;3、轴流风叶高速旋转时轮毂承受径向离心力和叶片带动扭力,随着转速增加而增加大,普通的塑料轴流风叶无法满足高转速运行场合,必须使用更高级别工程塑料或金属轴流风叶替代,成本大幅增加。

技术实现要素:

:

[0003]

本实用新型的目的是提供一种带新型轮毂结构的轴流风叶,能解决现有技术中轴流风叶整体强度差、生产时易拉伤拉裂的问题。

[0004]

本实用新型的目的是通过下述技术方案予以实现的。

[0005]

本实用新型的目的是提供一种带新型轮毂结构的轴流风叶,包括轮毂和设置在轮毂外周的若干叶片,其特征在于:所述轮毂包括外轮盘、内轮盘和上端板,叶片的叶根与外轮盘的外周面连接,内轮盘中心设有嵌件孔,所述上端板包括若干个周向间隔布置的上连接片,上连接片连接外轮盘与内轮盘的上端面。

[0006]

上述所述轮毂还包括下端板,下端板包括若干个周向间隔布置的下连接片,下连接片连接外轮盘与内轮盘的下端面。

[0007]

上述所述外轮盘、内轮盘、上端板和下端板之间形成空腔,空腔内设有若干径向设置的加强筋,加强筋连接外轮盘与内轮盘。

[0008]

上述所述上连接片与下连接片错开设置。

[0009]

上述所述叶根的首端靠近上连接片,叶根的尾端靠近下连接片。

[0010]

上述所述叶根的首端靠近上连接片的外边缘的中心,叶根的尾端靠近下连接片的外边缘的中心。

[0011]

上述所述加强筋的上下两端分别与上连接片及下连接片连接。

[0012]

上述所述上连接片在靠外轮盘端设有轴向凸出扇形的第二凸起。

[0013]

上述所述上连接片在内轮盘与第二凸起之间设有扇形的第一凸起;下连接片在内轮盘的外围轴向凹设有扇形的中心凹槽,中心凹槽的半径大于第一凸起的半径。

[0014]

上述所述叶片、上连接片与下连接片的数量均为3;轴流风叶采用塑料材质制成。

[0015]

上述所述上连接片及下连接片都是扇形,上连接片的两侧都分别与一加强筋的顶端连接,下连接片的两侧都分别与一加强筋的底端连接。

[0016]

本实用新型与现有技术相比,具有如下效果:

[0017]

1)所述带新型轮毂结构的轴流风叶,包括轮毂和设置在轮毂外周的若干叶片,其特征在于:所述轮毂包括外轮盘、内轮盘和上端板,叶片的叶根与外轮盘的外周面连接,内轮盘中心设有嵌件孔,所述上端板包括若干个周向间隔布置的上连接片,上连接片连接外轮盘与内轮盘的上端面;上端板加强了外轮盘与内轮盘之间的连接,加强了轮毂的强度,从而提高了轴流风叶的整体强度;上连接片周向间隔布置,在达到加强轮毂强度的同时节省了材料用量;提高了轴流风叶制程的稳定性,有效改善注塑生产过程中应力集中,拉伤、拉裂等质量问题。

[0018]

2)本实用新型的其它优点在实施例部分展开详细描述。

附图说明:

[0019]

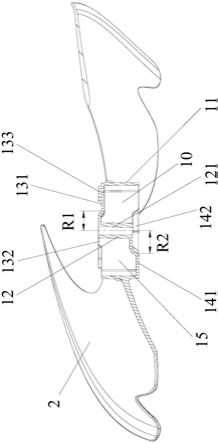

图1是本实用新型实施例提供的带新型轮毂结构的轴流风叶;

[0020]

图2是图1的a处放大图;

[0021]

图3是本实用新型实施例提供的带新型轮毂结构的轴流风叶另一角度的结构示意图;

[0022]

图4是图3的b处放大图;

[0023]

图5是本实用新型实施例提供的带轮毂结构的轴流风叶的俯视图;

[0024]

图6是图5的c-c剖视图;

[0025]

图7是两个带轮毂结构的轴流风叶堆叠后的示意图。

具体实施方式:

[0026]

下面通过具体实施例并结合附图对本实用新型作进一步详细的描述。

[0027]

实施例一:

[0028]

如图1至图6所示,本实施例提供的是一种带新型轮毂结构的轴流风叶,包括轮毂1和设置在轮毂1外周的若干叶片2,其特征在于:所述轮毂1包括外轮盘11、内轮盘12和上端板13,叶片2的叶根21与外轮盘11的外周面连接,内轮盘12中心设有嵌件孔121,所述上端板13包括若干个周向间隔布置的上连接片131,上连接片131连接外轮盘11与内轮盘12的上端面。上端板13加强了外轮盘与内轮盘之间的连接,加强了轮毂1的强度,从而提高了轴流风叶的整体强度;上连接片131周向间隔布置,在达到加强轮毂1强度的同时节省了材料用量;提高了轴流风叶制程的稳定性,有效改善注塑生产过程中应力集中,拉伤、拉裂等质量问题。

[0029]

上述所述轮毂1还包括下端板14,下端板14包括若干个周向间隔布置的下连接片141,下连接片141连接外轮盘11与内轮盘12的下端面。下端板14加强了外轮盘与内轮盘之间的连接,加强了轮毂1的强度。

[0030]

上述所述外轮盘11、内轮盘12、上端板13和下端板14之间形成空腔10,空腔10内设有若干径向设置的加强筋15,加强筋15连接外轮盘11与内轮盘12。加强筋15加强了轮毂1的轴向强度。

[0031]

上述所述上连接片131与下连接片141错开设置。在节省材料同时保证了轮毂1的强度,在同等材料及用量上较现有轮毂强度上有效提升10%以上。

[0032]

上述所述叶根21的首端211靠近上连接片131,叶根21的尾端212靠近下连接片

141。保证叶根21与外轮盘11连接处的强度,保证轴流风叶高速旋转时轮毂1能承受较大径向离心力和叶片带动扭力。

[0033]

优选的,上述所述叶根21的首端211靠近上连接片131的外边缘的中心,叶根21的尾端212靠近下连接片141的外边缘的中心。

[0034]

上述所述加强筋15的上下两端分别与上连接片131及下连接片141连接。

[0035]

上述所述上连接片131在内轮盘11的外围向外凸出有扇形的第一凸起132,下连接片141在内轮盘12的外围向内凹设有扇形的中心凹槽142,中心凹槽142 的半径r2大于第一凸起132的半径r1。如图7所示,运输时可将轴流风叶堆叠在一起,堆叠后,下层轴流风叶的第一凸起132嵌在上层轴流风叶的中心凹槽 142内,方便上下两层轴流风叶之间的定位,提高了包装运输效率,减少搬动及运输过程造成的破损问题。

[0036]

上述所述上连接片131在外轮盘11与第一凸起132之间设有第二凸起133。堆叠后上下两个轴流风叶之间,下层轴流风叶的第二凸起133嵌在上层轴流风叶的空腔10内,进一步加强了上下两层轴流风叶之间的定位。

[0037]

上述所述上连接片131在靠外轮盘11端设有轴向凸出扇形的第二凸起133。运输时可将轴流风叶堆叠在一起,堆叠后上下两个轴流风叶之间,下层轴流风叶的第二凸起133嵌在上层轴流风叶的空腔10内,方便上下两层轴流风叶之间的径向定位和周向定位,提高了包装运输效率,减少搬动及运输过程造成的破损问题。

[0038]

上述所述上连接片131在内轮盘12与第二凸起133之间设有扇形的第一凸起132;下连接片141在内轮盘12的外围轴向凹设有扇形的中心凹槽142,中心凹槽142的半径大于第一凸起132的半径。堆叠后,下层轴流风叶的第一凸起 132嵌在上层轴流风叶的中心凹槽142内,进一步加强了上下两层轴流风叶之间的定位。

[0039]

上述所述叶片2、上连接片131与下连接片141的数量均为3;轴流风叶采用塑料材质制成。

[0040]

上述所述上连接片131及下连接片141都是扇形,上连接片131的两侧都分别与一加强筋15的顶端连接,下连接片141的两侧都分别与一加强筋15的底端连接,这样结构强度更高,受力更加均匀。

[0041]

以上实施例为本实用新型的较佳实施方式,但本实用新型的实施方式不限于此,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1