径向环形多通道进出风消声装置的制作方法

[0001]

本实用新型涉及一种径向环形多通道进出风消声装置。

背景技术:

[0002]

目前,国内生产使用的矿用轴流风机主要有fbcd、fbdy等系列,这些风机的电机均采用二级隔爆电机,电机转速高,气动噪声大;为了降低噪声,在风机的进出口都配有消声器。各矿山风机生产厂家,都设计了不同结构形式的消声器,使风机噪声有了进一步降低。专利cn108194395a,公开了一种弯头进气消声装置,使噪声通过弯形和直板隔离墙后,再传出进风弯头,而得到降低,但是由于进风道多个转折,进口阻力加大,使风机效率降低。为改善上述状况,专利cn 209908854 u的发明人,公开了一种斜向进风口结构的消声结构,使进风阻力得到降低。但是,进风仍然是一侧通道,进风口的速度受到限制,同时,进风通道上的消声导流板的消声面积增加,仍有一定限制。

[0003]

近年来,大多数的矿山用户对风机在矿井下的噪声有了更高的要求,提出要低于80 分贝。为了满足用户的要求,有必要开发出新型结构的消声器。

技术实现要素:

[0004]

为了解决上述技术问题,本实用新型提供一种结构简单、消声效果良好的径向环形多通道进出风消声装置。

[0005]

本实用新型解决上述问题的技术方案是:一种径向环形多通道进出风消声装置,包括导流盘、外消声锥筒和内消声锥筒,内消声锥筒一端连接导流盘,另一端通过扁钢支撑并套装在外消声锥筒内,导流盘、外消声锥筒、内消声锥筒共同围成一个面积呈渐缩式、几何形状从径向环形圆滑过渡到轴向环形的气流通道,环形气流通道圆周方向均匀布置若干个呈幅向且与进口气流方向平行的消声片,若干消声片将环形通道分成多个小通道;外消声锥筒与导流盘之间形成环形进风口,外消声锥筒与内消声锥筒之间形成环形出风口。

[0006]

上述径向环形多通道进出风消声装置,所述导流盘由前封板、位于前封板后部的直筒体、位于直筒体后部的前导流板围合而成;所述外消声锥筒由后导流板、位于后导流板后部的外消声锥筒体、位于外消声锥筒体外侧的外壳筒体围合而成;所述内消声锥筒由内消声锥筒体和位于内消声锥筒体后部的后封板围合而成;所述导流盘内部空腔内、外消声锥筒内部空腔内、内消声锥筒内部空腔内均填充有消声材料。

[0007]

上述径向环形多通道进出风消声装置,所述的幅向布置的消声片,是由孔板围合而成的断面为板形或楔形腔体,空腔内填充消声材料。

[0008]

上述径向环形多通道进出风消声装置,所述消声片与前导流板、后导流板的接合处,分别是与前导流板、后导流板曲面光滑接触的弧形面。

[0009]

上述径向环形多通道进出风消声装置,所述消声片在迎着进风和出风的方向,围合面是圆弧形或带倒角的锥形。

[0010]

上述径向环形多通道进出风消声装置,各消声片的断面尺寸或外廓形状完全相

同,消声片插入通道的深度不超过通道转向的喉管处。

[0011]

上述径向环形多通道进出风消声装置,所述前导流板和后导流板是圆弧盘式结构,前导流板的后端与内消声锥筒体圆滑过渡连接,后导流板的后端与外消声锥筒体圆滑过渡连接。

[0012]

上述径向环形多通道进出风消声装置,所述前导流板、后导流板、外消声锥筒体、内消声锥筒体的材料采用冲孔板,冲孔板的孔径为3-5mm。

[0013]

上述径向环形多通道进出风消声装置,所述气流通道的进气端通过多根圆钢在圆周方向将外消声锥筒与导流盘固定连接,气流通道的出气端通过多根扁钢在圆周方向将外消声锥筒与内消声锥筒固定连接,且外消声锥筒和内消声锥筒的连接端固定连接到法兰上。

[0014]

上述径向环形多通道进出风消声装置,所述气流通道的环形进风口处设置有格栅式防护网。

[0015]

本实用新型的有益效果在于:

[0016]

1、本实用新型的导流盘、外消声锥筒、内消声锥筒共同围成一个面积呈渐缩式、几何形状从径向环形圆滑过渡到轴向环形的气流通道,环形气流道圆周方向均匀布置若干个呈幅向且与进出风方向平行的消声片,若干消声片将环形通道分成多个小通道,多个通道进风能保证进口风速不超过一定限值,从而减少进风的气流阻力,保证风机效率。

[0017]

2、本实用新型在环形气流道圆周方向设有若干个呈幅向并均匀布置的消声片,将环形气流通道分隔成多个小通道后,通道一方面能形成多个共振腔,对噪声起衰减作用。同时,消声片是由冲孔板围合的消声体,与气流接触的消声面积显著增大,有很好的吸声作用。从而,达到降噪之目的。

附图说明

[0018]

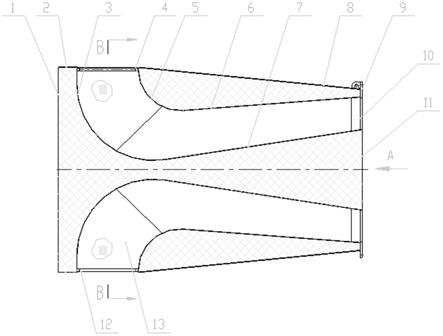

图1是本实用新型的正向结构剖视示意图。

[0019]

图2是图1在b-b处的剖面结构示意图。

[0020]

图3是图1的a向结构示意图。

[0021]

图4是图1的外形结构示意图。

[0022]

图5是图1中消声片的外廓形状示意图。

[0023]

图6是图5中a-a的剖面结构示意图。

具体实施方式

[0024]

下面结合附图和实施例对本实用新型作进一步的说明。

[0025]

如图1所示,一种径向环形多通道进出风消声装置,包括导流盘、外消声锥筒和内消声锥筒,内消声锥筒一端连接导流盘,另一端通过扁钢支撑并套装在外消声锥筒内,导流盘、外消声锥筒、内消声锥筒共同围成一个面积呈渐缩式、几何形状从径向环形圆滑过渡到轴向环形的气流通道13,环形气流道圆周方向设有若干个呈幅向并均匀布置的消声片14,若干消声片14将环形通道分成多个小通道;外消声锥筒与导流盘之间形成环形进风口,外消声锥筒与内消声锥筒之间形成环形出风口。

[0026]

所述导流盘由前封板1、位于前封板1后部的直筒体2、位于直筒体2后部的前导流

板3围合而成;所述外消声锥筒由后导流板5、位于后导流板5后部的外消声锥筒体6、位于外消声锥筒体6外侧的外壳筒体8围合而成;所述内消声锥筒由内消声锥筒体7和位于内消声锥筒体7后部的后封板11围合而成;所述导流盘内部空腔内、外消声锥筒内部空腔内、内消声锥筒内部空腔内均填充有消声材料。

[0027]

如图2,在环形气流道圆周方向布置多个消声片14,增加消声面积。消声面积的增加幅度,视消声片14插入流道的深度及布置的消声片14数量有关。因此,在设计时,消声片14的插入深度,不超过通道转向的喉管处。根据不同规格的消声器,消声片14数量一般不超过8片。

[0028]

如图5、图6所示,所述的幅向布置的消声片14,是由孔板围合而成的断面为板形或楔形腔体,空腔内填充消声材料。所述消声片14与前导流板3、后导流板5的接合处,分别是与前导流板3、后导流板5曲面光滑接触的弧形面。所述消声片14在迎着进风和出风的方向,围合面是圆弧形或带倒角的锥形。各消声片14的断面尺寸或外廓形状完全相同。消声片14厚度方向的两个外廓边是半径为“r”和“r”且分别与前导流板3和后导流板5相吻合的曲面。

[0029]

所述前导流板3和后导流板5是圆弧盘式结构,前导流板3的后端与内消声锥筒体7圆滑过渡连接,后导流板5的后端与外消声锥筒体6圆滑过渡连接。

[0030]

所述前导流板3、后导流板5、外消声锥筒体6、内消声锥筒体7的材料采用冲孔板,冲孔板的孔径为3-5mm。

[0031]

如图3所示,所述气流通道13的进气端通过多根圆钢4在圆周方向将外消声锥筒与导流盘固定连接,气流通道13的出气端通过多根扁钢10在圆周方向将外消声锥筒与内消声锥筒固定连接,且外消声锥筒和内消声锥筒的连接端固定连接到法兰9上,与法兰9连接成一个整体,便于与风机主机相连接。

[0032]

如图4所示,在气流通道13的环形进风口处,采用格栅式防护网12将进环形风口围住,防止大颗粒等异物进入气流通道13。为了加强防护网12的强度,在靠近进风口处用圆钢4将外消声锥筒与导流盘固定连接。

[0033]

本实用新型在环形气流通道13内增加多个幅向布置的消声片14,把环形气流通道13分隔成多个小通道。多个小通道的逐个紧紧相连,形成不封闭的共振腔,对噪声也有衰减作用。同时,分隔成的多个小通道,在保证进风的速度和进风量的前提下,结合消声、吸声、隔声等机理,显著增大消声面积,使噪声与消声片14的接触中,被进一步的吸收,达到降噪之目的。具体过程为:气流从环形气流通道13的径向(即进风口)进入流道后,经前导流板3、后导流板5导向进入环形气流通道13的轴向,随着通道截面的不断减少,气流速度不断加大,气流速度的最大值是在与主机通道的连接处。该处也是气流通道13中气流阻力最大的地方,其它各处的气流阻力均比该处要少。所以,即使在气流通道13里增加消声片14,气流与消声片14的接触面积大了很多,但是,气流速度相对少,增加的摩擦阻力不会对气动性能有大的影响。风机的噪声经气流通道13出来,不再沿轴向方向直线传播,而是在外消声锥筒体6和导流盘的阻挡下,被吸收和衰减,再反射/折射出去。折射或反射出去时,与多个气流通道13上的消声片14接触,不停被吸收和衰减。从而,使整个轴流风机的噪声得到降低。

[0034]

应当说明,上述描述中的前后,是根据附图所示的方向而言。本进出风消声装置消声器的描述,可以这样理解,消声器既可安装在风机的进风口作为进口消声,也可以安装在风机的出口作为出口消声。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1