一种隔膜泵尾气能量回收利用装置的制作方法

1.本实用新型属于隔膜泵设备技术领域,尤其涉及一种隔膜泵尾气能量回收利用装置。

背景技术:

2.当前市面上隔膜泵在往复运动过程所排出尾气一般直接排放到大气中,特别是负载(出口)压力较高以及腔体尺寸较大时,释放的能量较多。其中高压气体释放所蕴含的巨大能量也随之流失,导致压缩空气利用效率低;再者由于尾气释放时间极短,收集有困难,导致其回收利用成本较高。

3.因此,研制一种尾气收集简便,并能提升隔膜泵工作效率和质量的尾气能量回收利用装置是解决问题的关键。

技术实现要素:

4.本实用新型在于提供一种隔膜泵尾气能量回收利用装置。

5.本实用新型通过以下技术方案实现:包括泵体,泵体设置有左动力腔、右动力腔,所述泵体的左动力腔、右动力腔分别通过管路连接能量回收利用装置,所述能量回收利用装置包括左回收管路、右回收管路、行程阀、分配阀和增压机构,所述左回收管路依次连接压缩空气气源、行程阀、分配阀、左动力腔的进气口,且所述行程阀连接分配阀,所述右回收管路依次连接排气阀、增压机构、右动力腔的进气口,所述左动力腔的进口处还设置综合管路依次连接增压机构、排气单向阀,所述右回收管路设置有右支管连接综合管路,所述右支管上设置有支管单向阀,所述右支管与增压机构的综合管路上设置增压单向阀。

6.本实用新型的有益效果是:本实用新型是根据隔膜泵每动力室循环切换时,产生的回路长短以及时间差和压力差的变换原理,采用快排回收、增压快排回收技术形成双回收及利用尾气技术,而设置出对的装置,利用柔性升压原理,弹性及压差双作用自动回程技术,实现对隔膜泵排出的尾气的快速回收再利用,有效避免了隔膜泵尾气中蕴含的能量的浪费,并提升了隔膜泵工作效率和质量,还节约了能源;而且本装置使用操作简单,尾气回收成本低,利用率高。

附图说明

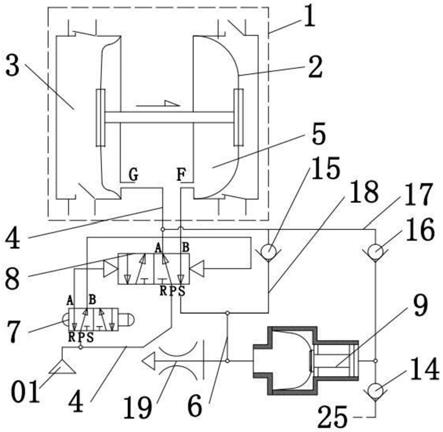

7.图1为本实用新型的结构示意图;

8.图2为本实用新型的工作状态参考图;

9.图3为本实用新型中增压机构的结构示意图;

10.图中标号:1~泵体,2~隔膜压板,3~左动力腔,4~左回收管路,5~右动力腔,6~右回收管路,7~行程阀,8~分配阀,9~增压机构,10~增压壳体,11~增压膜片,12~增压杆,13~增压压板,14~排气单向阀,15~支管单向阀,16~增压单向阀,17~综合管路,18~右支管,19~排气阀,01~压缩空气气源。

具体实施方式

11.为了使本技术领域的技术人员能更好地理解本实用新型的技术方案,下面结合附图对其具体实施方式进行详细的说明。

12.如图1~3所示的隔膜泵尾气能量回收利用装置,包括泵体1,泵体1设置有左动力腔3、右动力腔5,所述泵体1的左动力腔3、右动力腔5分别通过管路连接能量回收利用装置,所述能量回收利用装置包括左回收管路4、右回收管路6、行程阀7、分配阀8和增压机构9,所述左回收管路4依次连接压缩空气气源01、行程阀7、分配阀8、左动力腔3的进气口,且所述行程阀7连接分配阀8,所述右回收管路6依次连接排气阀19、增压机构9、右动力腔5的进气口,所述左动力腔3的进口处还设置综合管路17依次连接增压机构9、排气单向阀14,气体通过排气单向阀14的出口端排放至大气中,所述右回收管路6设置有右支管18连接综合管路17,所述右支管18上设置有支管单向阀,所述右支管18与增压机构9的综合管路17上设置增压单向阀。

13.所述的增压机构9包括增压壳体10、增压膜片11、增压杆12,所述增压壳体10由左进出气腔道、增压室、右进出气腔道依次密封连接组合呈“十”字形结构,三者之间连通,所述进出气腔道的进出气口连接右回收管路6,右进出气腔道的进出气口连接综合管路17,所述增压膜片11设置于增压室中,所述增压杆12设置于右进出气腔道中,增压杆12的一端设置于右进出气腔道的进出气口一端,另一端则延伸入增压室连接增压膜片11的中心部。

14.所述的增压杆12为活塞杆,其活塞一端设置于右进出气腔道的进出气口一端,自由端则连接增压膜片11。

15.所述的增压膜片11设置于增压室的左端壁上,其罩住左进出气腔道。

16.所述的增压膜片11与增压杆12之间设置有增压压板13。

17.所述的左回收管路4、右回收管路6、行程支管、右支管18、综合管路17为高压管。

18.所述的增压膜片11为柔性弹片。

19.本实用新型的工作方式:

20.步骤1:如图1所示,当隔膜泵的左动力腔3与右动力腔5切换瞬间,气源压力为p,气源通过分配阀8的p

‑

a口进入左动力腔3(此处压力为p1),右动力腔(09)通过分配阀8b

‑

s口开始排气(此处压力为p2),在此过程中,压力p1逐渐上升,压力p2的逐渐逐渐下降;在压力p1<压力p2阶段,排气分成三路释放(视配气阀8的s口分三路):

21.第一路气体由右回收管路6经排气阀19释放到大气且背压较高,此过程中一部分尾气从左进出气腔道进入增压机构9的增压室,使增压膜片11受力向右推压增压杆12;

22.第二路气体由分配阀8上的s口经支管单向阀15、综合管路17直接进入左动力腔3;

23.第三路气体由增压机构9(所指是否有误)升压后经增压单向阀16、综合管路17进入左动力腔3;

24.三路压力变化如下,直到压力p1=压力p2时,支管单向阀15截止;在压力p1<压力p2/n段,设增压机构9升压比率1:n,第三路继续排气进到左动力腔3直到其压力p1=p2/n,此时左动力腔3压力为p1,与气源压力p相等;增压膜片11回弹复位(见图3),单向阀14在此过程参与破坏真空,使膜片恢复自然态(非弹性变形态)。此时动力腔5压力为零,即动力腔5经阀8的b

‑

s口经通路6到排气阀19,而排气阀19接通大气。

25.步骤2:如图2所示,当左动力腔3进气完毕,右动力腔5排气结束瞬间,行程阀7同步

被泵体1中的隔膜压板2触发换向,又因行程阀7先导控制分配阀8,从而分配阀8也跟随改变进出气路,则左动力腔3开始排气(压力为p1),右动力腔5开始进气(压力为p2),压力p2逐渐升高,压力p1逐渐减小;在p1>p2阶段,尾气从分配阀8的r出口分成三路排放;

26.第一路尾气由排气阀19释放到大气且背压较高,第二路由单向阀15的经综合管路17进入右动力腔5,第三路经增压机构9升压后经增压单向阀16进入进入右动力腔5。

27.三路气压变化如下,直到压力p1=压力p2时增压单向阀15截止;在压力p1>压力p2/n段,设增压机构9升压比率1:n,第三路继续排气进到右动力腔5,直到压力p1=p2/n;增压膜片11回弹复位(见图3),单向阀14在此过程参与破坏真空,使膜片恢复自然态(非弹性变形态),而此时动力腔5压力为零。

28.在行程阀7在隔膜压板2触发并控制分配阀8再次切换时,重复上述步骤1~2的工作过程,如此,在隔膜泵运行过程中,利用压差和时间差,使隔膜泵产生的部分尾气得以高效回收并和利用,节约了能源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1