一种用于污水处理的气力提升器的制作方法

1.本实用新型涉及污水处理工程技术领域,尤其涉及一种用于污水处理的气力提升器。

背景技术:

2.对于污水处理工程中的污水、混合液、污泥的提升经常涉及到提升设备的选型问题,提升设备通常选择泵类设备来实现提升需要,泵类设备有离心泵、容积泵(隔膜泵、齿轮泵、凸轮泵、蠕动泵、螺杆泵)、螺旋推进泵等,但泵类设备不能完全满足工程中所有场合的液体介质提升要求,比如介质流量小且提升扬程0.5m以下时选泵就比较困难,泵类设备扬程往往偏大太多,泵类设备还有对液体理化性质也有诸多限制要求。

3.传统的液体介质气力提升器在实际工程中已有应用,工程应用案例也不少,但传统的液体介质气力提升器存在以下不足:1)结构简单粗放,提升效能低下;2)没有考虑气液分离功能及气体逸出措施,阻力大,流动不畅;3)气液混合无诱导措施,效率低下。

技术实现要素:

4.有鉴于此,有必要提供一种用于污水处理的气力提升器,用以解决现有的液体介质气力提升器存在效能低下的问题。

5.本实用新型提供一种用于污水处理的气力提升器,包括进液混合组件、空气管和出液分离组件;所述进液混合组件包括自下而上依次连接的吸液管、锥形气液混合室和混合液导管,所述锥形气液混合室的横截面自下而上依次减小;所述空气管与所述混合液导管相对固定,所述空气管的一端延伸至所述锥形气液混合室中,所述空气管的另一端外接高压气,所述空气管位于所述锥形气液混合室的一端沿周向均匀开设有多个释放孔;所述出液分离组件包括气液分离室、出液管和出气管,所述气液分离室的底部与所述混合液导管相连通,所述气液分离室的侧壁与所述出液管相连通,所述气液分离室的顶部与所述出气管相连通。

6.进一步的,所述空气管同轴内置于所述混合液导管中,所述空气管的底端封闭、且位于所述锥形气液混合室中,所述空气管的底部的外壁开设有所述释放孔,所述空气管的顶端从所述分离室穿出、并外接高压气。

7.进一步的,所述释放孔的出气方向指向锥形气液混合室的内壁的锥形面。

8.进一步的,所述空气管还包括一释放环,所述释放环位于所述锥形气液混合室中,所述释放环内具有一密闭的空腔,所述释放环的外壁开设有沿周向均匀布置的多个通孔,所述密闭的空腔经由所述通孔与所述锥形气液混合室连通,所述密闭的空腔与所述空气管连通。

9.进一步的,所述锥形气液混合室具有一锥形的空腔,所述锥形的空腔的横截面自下而上依次减小。

10.进一步的,所述气液分离室具有一矩形的空腔。

11.进一步的,所述出气管为一弯管,所述弯管的一端与所述气液分离室的顶部相连通,所述弯管的另一端向下弯曲形成一段弧形管。

12.与现有技术相比

13.1)通过设置锥形气液混合室,以及空气管位于锥形气液混合室的一端沿周向均匀开设有多个释放孔,经释放孔导出的高压气,诱导污水沿着锥形气液混合室的内壁导入到混合液导管中,实现了诱导混合液流向的功能,提升效率提高,同时高压气带着污水撞击在锥形气液混合室的内壁上,使污水和空气有效混合,便于空气将水带入混合液导管中,提升效率进一步提高,能提升总体效能的10

‑

30%;

14.2)空气管内置于混合液导管中,且空气管与混合液导管相对固定,从而实现一体化设计,设备运输时不易损坏,安装便利,可作为定型产品批量生产;

15.3)通过气液分离室,使污水和气体分别从出液管和出气管导出,实现了气液分离,减小流动阻力小,水流通畅;

16.4)填补液体介质流量不大且提升扬程0.5m以下时选泵难的技术空白。

附图说明

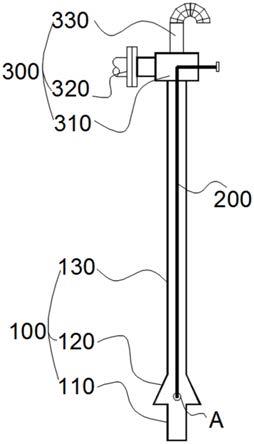

17.图1为本实用新型提供的一种用于污水处理的气力提升器实施例中整体的结构示意图;

18.图2为本实用新型提供的一种用于污水处理的气力提升器图1中a部的放大示意图;

19.图3为本实用新型提供的一种用于污水处理的气力提升器另一实施例中整体的结构示意图;

20.图4为本实用新型提供的一种用于污水处理的气力提升器另一实施例中释放环的结构示意图。

具体实施方式

21.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

22.如图1所示,本实施例中的一种用于污水处理的气力提升器,包括进液混合组件100、空气管200和出液分离组件300,空气管200的出气端内置于进液混合组件100中,空气管200与进液混合组件100和/或出液分离组件300固定连接。

23.本实施方案中的进液混合组件100包括自下而上依次连接的吸液管110、锥形气液混合室120和混合液导管130,锥形气液混合室120的横截面自下而上依次减小。

24.本实施例中的吸液管110、锥形气液混合室120和混合液导管130一体成型,通过模具成型,当然也可以采用其他的加工方式成型,形成上述结构的进液混合组件100即可。

25.其中,吸液管110为一竖直管,吸液管110的底部为吸液口,吸液管110的顶部与锥形气液混合室120相连通,可以理解的是,吸液管110为一连接污水和锥形气液混合室120的管件,用以将污水导入到锥形气液混合室120中。

26.其中,锥形气液混合室120具有一锥形的空腔,锥形的空腔的横截面自下而上依次

减小。

27.如图2所示,本实施方案中的空气管200与混合液导管130相对固定,空气管200的一端延伸至锥形气液混合室120中,空气管200的另一端外接高压气,空气管200位于锥形气液混合室120的一端沿周向均匀开设有多个释放孔210。

28.需要说明的是,“空气管200与混合液导管130相对固定”指代的是,空气管200同轴内置于混合液导管130中,空气管200的底端延伸至锥形气液混合室120中,空气管的200的另一端可从混合液导管130中穿出,并与混合液导管130固定连接,也可以从气液分离室310中穿出,并与气液分离室310固定连接,连接的位置不受限制,只要另一端能外接高压气即可,其目的在于,空气管200和混合导液管130形成一体化的结构,便于运输、生产。

29.其中,空气管200为一竖直设置的直管,空气管200同轴内置于混合液导管130中,空气管200的底端封闭、且位于锥形气液混合室120中,空气管200的底部的外壁开设有释放孔210,空气管200的顶端从分离室穿出、并外接高压气。

30.其中,释放孔210的出气方向指向锥形气液混合室120的内壁的锥形面。

31.为了增强气液混合效果,如图3

‑

4所示,在另一实施例中的空气管200还包括一释放环220,释放环220位于锥形气液混合室120中,释放环220内具有一密闭的空腔,释放环220的外壁开设有沿周向均匀布置的多个通孔221,密闭的空腔经由通孔221与锥形气液混合室120连通,密闭的空腔与空气管200连通。

32.本实施方案中的出液分离组件300包括气液分离室310、出液管320和出气管330,气液分离室310的底部与混合液导管130相连通,气液分离室310的侧壁与出液管320相连通,气液分离室310的顶部与出气管330相连通。

33.其中,气液分离室310具有一矩形的空腔。

34.为了防止气液分离室310中的污水从出气管330中跑出,本实施例中的出气管330为一弯管,弯管的一端与气液分离室310的顶部相连通,弯管的另一端向下弯曲形成一段弧形管。

35.其中,进液混合组件100、空气管200以及出液分离组件300均可选用不锈钢、abs、pp等材质。

36.工作流程:将该气体提升器放置于污水中,使出液管320位于所需提升的水平高度,吸液管110浸没于污水中,污水从吸液口进入到吸液管110中,并在液位差的作用下,污水向上漫过锥形气液混合室120,直至混合液导管130内的污水与污水池中的液位高度相同,往空气管200中通入高压气,高压气沿空气管200并经由释放孔210导入到锥形气液混合室120中,高压空气冲击锥形气液混合室120的内壁,使锥形气液混合室120内的污水在高压空气的流动下冲击锥形气液混合室120的内壁,并与空气充分混合,混合的气液沿着锥形气液混合室120的锥形内壁向上导入到混合液导管130中,最终进入到气液分离室310中,气液分离室310中的污水经由出液管320导出,气液分离室310中的空气经由上方的出气管330导出,从而完成整个气力提升污水的过程。

37.与现有技术相比:

38.1)通过设置锥形气液混合室120,以及空气管200位于锥形气液混合室120的一端沿周向均匀开设有多个释放孔210,经释放孔210导出的高压气,诱导污水沿着锥形气液混合室120的内壁导入到混合液导管130中,实现了诱导混合液流向的功能,提升效率提高,同

时高压气带着污水撞击在锥形气液混合室120的内壁上,使污水和空气有效混合,便于空气将水带入混合液导管130中,提升效率进一步提高,能提升总体效能的10

‑

30%;

39.2)空气管200内置于混合液导管130中,且空气管200与混合液导管130相对固定,从而实现一体化设计,设备运输时不易损坏,安装便利,可作为定型产品批量生产;

40.3)通过气液分离室310,使污水和气体分别从出液管320和出气管330导出,实现了气液分离,减小流动阻力小,水流通畅。

41.4)填补液体介质流量不大且提升扬程0.5m以下时选泵难的技术空白。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1