防回流的自吸泵的制作方法

1.本实用新型涉及一种自吸泵,尤其涉及一种防回流的自吸泵。

背景技术:

2.现有的自吸泵包括自吸筒、设置在自吸筒内的自吸通道,设置在自吸通道内的弹簧和回流孔塞,自吸筒的进水口处设有两个插簧,用于对回流孔塞的外端进行限位,防止回流孔塞脱落。自吸完成后高压水流推动回流孔塞使弹簧压缩,最终使回流孔塞与自吸筒的射流孔(即自吸通道的内端,也就是靠近叶轮的进口的一端为射流孔)配合。现有的自吸泵存在的问题:1、在装配时,需装配回流孔塞、弹簧、插簧,装配效率低。2、运行时,回流孔塞与射流孔不能完全配合,存在泄漏,致使泵的效率降低,噪音高。

技术实现要素:

3.本实用新型的目的在于解决现有技术存在的上述问题而提供一种防回流的自吸泵,改变自吸通道结构,在自吸通道内增设倾斜内壁(即喇叭口式内壁,缩口端朝向射流孔方向),完成自吸后,高压水流推动回流孔塞朝向射流孔方向(即内端方向)运动,直至回流孔塞与倾斜内壁形成密封配合,避免泄漏,提高泵效率,也有利于降低噪音,此外,改变回流孔塞的外端(即靠近泵壳的一端)限位结构,通过回流孔塞上的顶柱顶在泵壳内壁上进行限位,减少用于对回流孔塞外端进行限位对的结构和零部件,方便装配,提高装配效率,提高装配、运行可靠性。

4.本实用新型的上述技术目的主要是通过以下技术方案解决的:防回流的自吸泵,包括泵壳,设置在泵壳内的叶轮串,与叶轮串的进水口配合的自吸筒,所述自吸筒上设置自吸通道,其特征在于所述自吸通道内设置回流孔塞,与回流孔塞配合的弹簧,所述弹簧一端抵触在所述自吸筒上,一端抵触在所述回流孔塞上,所述自吸通道的中段设置倾斜内壁,所述倾斜内壁的斜面朝向所述回流孔塞,所述倾斜内壁用于使所述回流孔塞封闭自吸通道。改变自吸通道结构,在自吸通道内增设倾斜内壁(即喇叭口式内壁,缩口端朝向射流孔方向),完成自吸后,高压水流推动回流孔塞朝向射流孔方向(即内端方向)运动,直至回流孔塞与倾斜内壁形成密封配合,避免泄漏,提高泵效率,也有利于降低噪音。

5.作为对上述技术方案的进一步完善和补充,本实用新型采用如下技术措施:

6.所述回流孔塞的本体外端设置顶柱,所述顶柱在所述本体的外端具有延伸段,所述回流孔塞位于所述自吸通道外端时,所述延伸段与所述泵壳抵触配合。改变回流孔塞的外端(即靠近泵壳的一端)限位结构,通过回流孔塞上的顶柱顶在泵壳内壁上进行限位,减少用于对回流孔塞外端进行限位对的结构和零部件,方便装配,提高装配效率,提高装配、运行可靠性。

7.所述顶柱与所述回流孔塞的本体为一体结构,所述回流孔塞的本体的外端具有凹槽,所述顶柱的内端位于所述凹槽内。凹槽的设置方面方便顶柱的设置,另一方面有利于使水流的作用力作用于回流孔塞的轴线方向,有利于回流孔塞平稳运行。顶柱与回流孔塞的

本体为一体结构有利于制造、节约成本、提高装配效率。

8.所述回流孔塞的本体上具有径向外延部,所述径向外延部配合一密封圈,所述密封圈与所述倾斜内壁配合,用于密封所述自吸通道。

9.所述回流孔塞的本体及所述径向外延部上设置密封圈装配凹槽,所述密封圈限位在所述密封圈装配凹槽中。密封圈的设置使回流孔塞与倾斜内壁之间密封配合,避免泄漏。

10.所述自吸通道的内端壁上设置弹簧限位结构,所述弹簧的内端设置在所述弹簧限位结构中。

11.所述回流孔塞的本体的侧壁设有径向的导向凸条和导向凹槽,所述自吸通道的内壁设置对应的凹槽和凸起,所述导向凸条与凹槽配合,所述导向凹槽与凸起配合,使所述回流孔塞轴向直线运动。

12.本实用新型具有的有益效果:改变自吸通道结构,在自吸通道内增设倾斜内壁,完成自吸后,高压水流推动回流孔塞朝向射流孔方向运动,直至回流孔塞与倾斜内壁形成密封配合,避免泄漏,提高泵效率,也有利于降低噪音,此外,改变回流孔塞的外端(即靠近泵壳的一端)限位结构,通过回流孔塞上的顶柱顶在泵壳内壁上进行限位,减少用于对回流孔塞外端进行限位对的结构和零部件,方便装配,提高装配效率,提高装配、运行可靠性。

附图说明

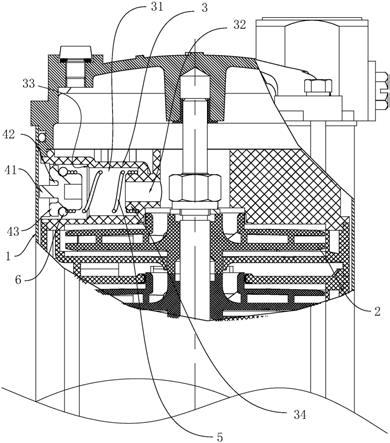

13.图1是本实用新型的一种剖视结构示意图。

14.图2是本实用新型中的回流孔塞的结构示意图。

15.图3是本实用新型中的自吸筒的结构示意图。

具体实施方式

16.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

17.实施例:如图1

‑

3所示,防回流的自吸泵,包括泵壳1,设置在泵壳内的叶轮串2,与叶轮串的进水口配合的自吸筒3,所述自吸筒上设置自吸通道31,所述自吸通道内设置回流孔塞4,与回流孔塞配合的弹簧5,所述弹簧一端抵触在所述自吸筒上,一端抵触在所述回流孔塞上,所述自吸通道的中段设置倾斜内壁33,所述倾斜内壁的斜面朝向所述回流孔塞,所述倾斜内壁用于使所述回流孔塞封闭自吸通道。改变自吸通道结构,在自吸通道内增设倾斜内壁(即喇叭口式内壁,缩口端朝向射流孔32方向),完成自吸后,高压水流推动回流孔塞朝向射流孔32方向(即内端方向)运动,直至回流孔塞与倾斜内壁形成密封配合,避免泄漏,提高泵效率,也有利于降低噪音。

18.所述回流孔塞的本体外端设置顶柱41,所述顶柱在所述本体的外端具有延伸段,所述回流孔塞位于所述自吸通道外端时,所述延伸段与所述泵壳抵触配合。改变回流孔塞的外端(即靠近泵壳的一端)限位结构,通过回流孔塞上的顶柱顶在泵壳内壁上进行限位,减少用于对回流孔塞外端进行限位对的结构和零部件,方便装配,提高装配效率,提高装配、运行可靠性。

19.所述顶柱与所述回流孔塞的本体为一体结构,所述回流孔塞的本体的外端具有凹槽 42,所述顶柱的内端位于所述凹槽内。凹槽的设置方面方便顶柱的设置,另一方面有利于使水流的作用力作用于回流孔塞的轴线方向,有利于回流孔塞平稳运行。顶柱与回流孔

塞的本体为一体结构有利于制造、节约成本、提高装配效率。

20.所述回流孔塞的本体上具有径向外延部43(通常情况下为凸环),所述径向外延部配合一密封圈6,所述密封圈与所述倾斜内壁配合,用于密封所述自吸通道。

21.所述回流孔塞的本体及所述径向外延部上设置密封圈装配凹槽44,所述密封圈限位在所述密封圈装配凹槽中。密封圈的设置使回流孔塞与倾斜内壁之间密封配合,避免泄漏。

22.所述自吸通道的内端壁上设置弹簧限位结构34,所述弹簧的内端设置在所述弹簧限位结构中。

23.所述回流孔塞的本体的侧壁设有径向的导向凸条45和导向凹槽46,所述自吸通道的内壁设置对应的凹槽和凸起,所述导向凸条45与自吸通道的内壁上凹槽配合,所述导向凹槽46与自吸通道的内壁上的凸起配合,使所述回流孔塞轴向直线运动。

24.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型。在上述实施例中,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.防回流的自吸泵,包括泵壳,设置在泵壳内的叶轮串,与叶轮串的进水口配合的自吸筒,所述自吸筒上设置自吸通道,其特征在于所述自吸通道内设置回流孔塞,与回流孔塞配合的弹簧,所述弹簧一端抵触在所述自吸筒上,一端抵触在所述回流孔塞上,所述自吸通道的中段设置倾斜内壁,所述倾斜内壁的斜面朝向所述回流孔塞,所述倾斜内壁用于使所述回流孔塞封闭自吸通道。2.根据权利要求1所述的防回流的自吸泵,其特征在于所述回流孔塞的本体外端设置顶柱,所述顶柱在所述本体的外端具有延伸段,所述回流孔塞位于所述自吸通道外端时,所述延伸段与所述泵壳抵触配合。3.根据权利要求2所述的防回流的自吸泵,其特征在于所述顶柱与所述回流孔塞的本体为一体结构,所述回流孔塞的本体的外端具有凹槽,所述顶柱的内端位于所述凹槽内。4.根据权利要求1或2或3所述的防回流的自吸泵,其特征在于所述回流孔塞的本体上具有径向外延部,所述径向外延部配合一密封圈,所述密封圈与所述倾斜内壁配合,用于密封所述自吸通道。5.根据权利要求4所述的防回流的自吸泵,其特征在于所述回流孔塞的本体及所述径向外延部上设置密封圈装配凹槽,所述密封圈限位在所述密封圈装配凹槽中。6.根据权利要求5所述的防回流的自吸泵,其特征在于所述自吸通道的内端壁上设置弹簧限位结构,所述弹簧的内端设置在所述弹簧限位结构中。7.根据权利要求1或2或3所述的防回流的自吸泵,其特征在于所述回流孔塞的本体的侧壁设有径向的导向凸条和导向凹槽,所述自吸通道的内壁设置对应的凹槽和凸起,所述导向凸条与凹槽配合,所述导向凹槽与凸起配合,使所述回流孔塞轴向直线运动。8.根据权利要求5所述的防回流的自吸泵,其特征在于所述回流孔塞的本体的侧壁设有径向的导向凸条和导向凹槽,所述自吸通道的内壁设置对应的凹槽和凸起,所述导向凸条与凹槽配合,所述导向凹槽与凸起配合,使所述回流孔塞轴向直线运动。

技术总结

本实用新型涉及一种防回流的自吸泵,解决现有技术存在的完成自吸后存在回流的问题,采用的技术方案:所述自吸通道内设置回流孔塞,与防回流孔塞配合的弹簧,所述弹簧一端抵触在所述自吸筒上,一端抵触在所述回流孔塞上,所述自吸通道的中段设置倾斜内壁,所述倾斜内壁的斜面朝向所述回流孔塞,所述倾斜内壁用于使所述回流孔塞封闭自吸通道。其效果在于:改变自吸通道结构,在自吸通道内增设倾斜内壁,完成自吸后,高压水流推动回流孔塞朝向射流孔方向运动,直至回流孔塞与倾斜内壁形成密封配合,避免泄漏,提高泵效率,也有利于降低噪音。也有利于降低噪音。也有利于降低噪音。

技术研发人员:朱广智 王师 毛宁来 郏晨阳 朱运和

受保护的技术使用者:新界泵业(浙江)有限公司

技术研发日:2020.12.31

技术公布日:2021/10/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1