压缩机的制作方法

1.本发明涉及压缩机。

背景技术:

2.作为压缩空气等气体的压缩机,通常使用往复式压缩机或涡旋式压缩机等。例如在往复式压缩机中,对于在金属制的气缸内进行往复运动的活塞,作为与气缸的内表面滑动接触的滑动件安装有活塞环。另外,例如在涡旋式压缩机中,在金属制的固定涡旋件和相对于固定涡旋件一边进行旋转运动一边接触地滑动的旋转涡旋件的端部,作为滑动件,安装有顶端密封件(tip seal)。

3.专利文献1中记载有如下结构,具有:在端板的齿底面设置有涡旋状的涡卷齿部的固定涡旋件;和与上述固定涡旋件相对地设置,在端板的齿底面以与上述固定涡旋件的涡卷齿部之间形成有多个压缩室的方式设置有涡旋状的涡卷齿部的旋转涡旋件。另外,记载有涡旋式流体机械,其在上述旋转涡旋件与上述固定涡旋件的涡卷齿部中的至少一个涡卷齿部,形成有沿着上述涡卷齿部的齿顶延伸的凹槽,在上述凹槽内安装有与相对的涡旋件的齿底面滑动接触的密封部件(滑动件)。进而,上述密封部件由软质层和填充材料层形成,该填充材料层为包括与对方的齿底面滑动接触的该密封部件的滑动接触面侧部分的层,为混合有具有上述齿底面以上的硬度的硬质填充材料的层。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-179392号公报

技术实现要素:

7.发明要解决的技术问题

8.在专利文献1记载的技术中,硬质填充剂容易从滑动件脱落。如果滑动件在卡住脱落了的硬质填充剂的状态下进行滑动,则由于磨蚀作用而导致滑动件磨损。

9.本发明要解决的课题是,提供一种提高滑动件的耐磨损性的压缩机。

10.用于解决课题的技术方案

11.本发明的压缩机包括:形成在金属箱体内的、压缩气体的压缩室;和通过与上述金属箱体的内壁的接触而形成上述压缩室的滑动件,上述滑动件包括:树脂部件;和配置在上述树脂部件的内部的、具有表面层的金属颗粒,上述表面层包括对于上述树脂部件具有亲和性的亲和性部位。其它的解决方案在用于实施发明的实施方式中在之后叙述。

12.发明效果

13.依据本发明能够提供提高了滑动件的耐磨损性的压缩机。

附图说明

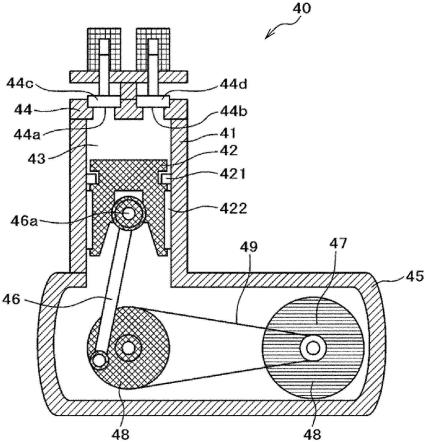

14.图1是表示往复式压缩机的整体结构的截面图。

15.图2是将气缸内部的结构放大的图。

16.图3是表示滑动件与内壁的滑动界面的截面图。

17.图4a是树枝状的金属颗粒的截面图。

18.图4b是图4a的a-a截面图。

19.图5是另一实施方式的树枝状的金属颗粒的截面图。

20.图6是又一实施方式的球状的金属颗粒的截面图。

21.图7是表示树脂部件与金属颗粒的接合界面的截面图。

22.图8是表示涡旋式压缩机的整体结构的截面图。

23.图9是将固定涡旋件和旋转涡旋件的相对部分放大的图。

24.图10是具有作为自转防止机构的欧氏接头的涡旋式压缩机的截面图。

25.图11是表示壳体、旋转涡旋和欧氏接头的分解立体图。

26.图12是将欧氏联轴节(oldham's coupling,十字滑块联轴器)放大的图。

27.图13是表示摩擦试验的方法的图。

28.图14是表示摩擦试验的试验结果的图。

29.图15是在摩擦试验中产生的磨损粉的光学显微镜照片。

具体实施方式

30.以下,对本发明进行说明,但本发明不限于以下的内容,在不显著损害本发明的效果的范围内能够任意地进行变形来实施。本发明能够将不同的实施方式彼此组合来实施。在以下的记载中,在不同的实施方式中对于相同的部件标注相同的附图标记,省略重复说明,以不同点为中心进行说明。具有相同功能的结构标注相同的名称。参照的各图是示意性的附图,将厚度和尺寸适当地放大、缩小或者省略来图示。

31.图1是表示往复式压缩机40的整体结构的截面图。压缩机40是压缩气体的机器。气体例如是大气、水蒸汽非常少的干燥气体等。干燥气体例如为露点-30℃以下的气体,具体而言,例如是合成空气、高纯度氮气、氧气、氦气、氩气、氢气等。

32.压缩机40为无油压缩机,是完全不使用或者不使用充分量的用于活塞环421和导向环(rider ring)422(后述)的润滑油的压缩机。详细内容在后文记述,活塞环421、导向环422等滑动件12的耐磨损性优异。因此,即使不使用润滑油,也能够提高压缩机40的可靠性。

33.压缩机40具有金属制的气缸41(金属箱体)和在气缸41内部进行往复运动的活塞42。活塞42可以是金属制的也可以是树脂制的。在气缸41的内部,在由活塞42划分出的空间中形成有作为压缩气体的工作空间的压缩室43。在压缩室43中,对应于活塞42的移位,气体进行压缩或者膨胀。

34.气缸41的上端由隔板44封闭,在隔板44设置有吸入口44a和排出口44b。在吸入口44a和排出口44b分别设置有吸入阀44c和排出阀44d,在吸入阀44c和排出阀44d的前端分别连接有配管。

35.气缸41的下端侧开放,在该下端部连接有金属制的箱体45。在活塞42经由活塞销46a连接有连结棒46。在箱体45内收纳有电动机47。电动机47经由滑轮48和在滑轮48间卷绕的带49连接于连结棒46。

36.在压缩机40工作时,将电动机47的动力经由带49、滑轮48通过连结棒46传递到活

塞42。通过使活塞42上下运动,从吸入口44a向压缩室43内吸入外气,在压缩室43内将吸入气体压缩。被压缩了的气体通过排出口44b向压缩室43的外部排出,通过配管被回收。

37.在图2中是将气缸41内部的结构放大的图。在气缸41的内壁41a,例如在铝的气缸41的情况下形成有阳极氧化铝等的氧化覆膜41b(图3)。

38.在活塞42环状地安装有活塞环421和导向环422。活塞环421和导向环422均为通过与气缸41的内壁41a的接触而形成压缩室43(图1)的滑动件12的一例。伴随着活塞42的上下运动,活塞环421和导向环422与气缸41的内壁41a滑动接触。由此,能够防止活塞42与气缸41的接触和磨损,能够获得活塞42与气缸41的流畅的滑动状态。

39.图3是表示由活塞环421和导向环422构成的滑动件12(也可以是仅任意一方)与内壁41a的滑动界面的截面图。此外,图3的截面图是相对于图2的截断方向成直角的方向的截面。氧化覆膜41b形成在气缸主体41c的表面。滑动件12在内壁41a滑动,由此压缩室43(图1)的容积发生变化。此外,虽然未图示,滑动件12也可以是密封压缩室43的唇环。

40.作为气缸主体41c,例如能够由铝、镁、硅等轻金属、铁、铬、镍、钼、钛、铜等的过渡金属构成。具体而言,例如能够由铝、铝合金等铝类材料、铁、铁-镍合金等铁类材料、钛、钛合金等钛类材料、铜、铜合金等铜类材料构成。其中,尤其优选耐磨损性的效果好的铝类材料。在铝类材料中也可以含有例如少量的镁、硅等。另外,在铁类材料中也可以含有例如铬、镍、钼等。

41.氧化覆膜41b为在气缸主体41c自然地生成的自然氧化膜、或者人工施加的表面涂层。自然氧化膜的情况下,例如在气缸主体41c是铝类材料的情况下为氧化铝(阳极氧化铝),在铁的情况下为氧化铁,在铜的情况下为氧化铜。在表面涂层的情况下,氧化覆膜41b通过镀覆处理、物理蒸镀(pvd)法、化学蒸镀(cvd)法、渗碳处理等形成,由含有铝、磷、铬、铁、镍、锌中的至少一者的材料构成。作为含有这样的元素的表面涂层的一例,能够举例阳极氧化处理、镀铝、镀镍、镀铬、镀铁、镀锌等。

42.滑动件12包括树脂部件12a、具有表面层12b2(图4)的金属颗粒12b和棒状颗粒12c。金属颗粒12b和棒状颗粒12c例如通过向树脂部件12a的分散而配置在树脂部件12a的内部。

43.树脂部件12a例如由比气缸41(尤其是氧化覆膜41b)低硬度(柔软的)的材料构成,是支承金属颗粒12b和棒状颗粒12c的基材。本说明书中的硬度是指,例如基于jis z 2244:2009测量的维氏硬度。树脂部件12a例如能够由氟类树脂、氟类树脂以外的任意树脂构成。氟类树脂例如能够使用聚四氟乙烯(ptfe)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)、四氟乙烯-乙烯共聚物(etfe)、聚偏氟乙烯(pvdf)等的至少一种。

44.作为氟类树脂以外的树脂,例如能够使用超高分子聚乙烯(uhmwpe)、聚醚醚酮(peek)、聚酰胺(pa)、聚酰亚胺(pi)、聚苯硫醚(pps)、聚缩醛(pom)、酚醛树脂等、以及它们的改性体的至少一种。也可以一并使用氟类树脂和氟类树脂以外的树脂。

45.尤其是,树脂部件12a优选为氟类树脂。通过使用氟类树脂,能够提高滑动件12的耐热性。另外,在将氟类树脂作为树脂部件12a使用的压缩机40中,即使是高纯度氮气等露点低、湿度低的气体,也能够抑制滑动件12的磨损。因此,即使使用氟类树脂,也能够压缩各种气体,能够获得能够使维护周期和寿命长期化的压缩机40。

46.在氟类树脂中优选的是ptfe。ptfe由于结晶性高、剪切强度小,因此当受到剪切

时,在微观上容易发生表层剥离,容易转移到气缸41的内壁41a。但是,滑动件12不仅具有树脂部件12a还具有金属颗粒12b(后述),利用提高了对ptfe的接合强度的金属颗粒12b提高ptfe的耐磨损性。因此,即使在使用ptfe的情况下也能够提高滑动件12的耐磨损性。

47.金属颗粒12b是使滑动件12的耐磨损性提高的结构。金属颗粒12b可以比气缸41(尤其是氧化覆膜41b)硬,也可以比其柔软。金属颗粒12b相对于10g的树脂部件12a例如以0.01g以上且10g以下的比例分散。金属颗粒12b也可以是不具有清晰的形状的不规则颗粒,参照图4a和图4b说明适当的形状。

48.图4a是树枝状的金属颗粒12b的截面图。金属颗粒12b的表面层12b2为偶联层(耦合层)(参照图7在后文说明)的情况下,表面层12b2不具有明确的厚度,为了图示的方便,包括该情况在内,具有一定程度厚度地图示了表面层12b2。

49.树枝状是指,多个枝例如在根部连结的形状,枝为包括棒状、针状、柱状、纺锤状等的细长的形状。在图示的例子中,金属颗粒12b包括多个枝12d和连结多个枝12d的相当于根部的连结部12e。枝12d从连结部12e辐射状地配置,例如是直径d的截面为圆形的形状(图4b),但不限于此。枝12d不需要非常细长,前端也不必是尖的。

50.利用树枝状的金属颗粒12b特别能够提高滑动件12的耐磨损性。这是由于树枝状的金属颗粒12b的表面积较大。当金属颗粒12b的表面积较大时,与树脂部件12a的接触面积增加,能够大幅减少由于剪切而脱落的频率。

51.金属颗粒12b包括芯12b1和形成在芯12b1的表面的表面层12b2。金属颗粒12b为了提高金属颗粒12b对树脂部件12a的接合强度,被表面层12b2覆盖。关于表面层12b2的作用,参照图7在后文说明。

52.芯12b1优选由比气缸41的内壁41a(例如图3所示的氧化覆膜41b)低硬度的材料构成。具体而言,芯12b1的维氏硬度优选为内壁41a的维氏硬度的例如0.1倍以上且1倍以下。

53.适合于芯12b1的材料只要是比气缸41的内壁41a低硬度的材料,就可以是任意的,例如是铜、铜合金(黄铜、青铜等)、陶瓷、碳材料等。

54.表面层12b2的详细内容参照图7进行说明,其是使向树脂部件12a的接合强度提高的结构。关于表面层12b2,参照图4b进行说明。

55.图4b是图4a的a-a截面图。如上所述,枝12d具有截面为圆形的形状,芯12b1的直径为d。d参照图7在后文说明。表面层12b2以覆盖芯12b1的方式配置。由此,在金属颗粒12b的整体能够提高与树脂部件12a的接合强度。

56.返回图4a,金属颗粒12b的粒径没有特别的限制,例如为10nm以上且300μm。金属颗粒12b的粒径例如能够采用激光衍射式粒度分布仪器测量的近似球形的粒径。

57.图5是另一实施方式的树枝状的金属颗粒12b的截面图。上述图4a和图4b中表示的金属颗粒12b中,表面层12b2的厚度d与形成部位无关地是相同的。但是,在图5所示的金属颗粒12b中,在越向前端12f去越细的(图4b中所示的d变小的)枝12d中,越向枝12d

の

前端12f去则表面层12b2(后述的金属层)的厚度越厚。例如关注特定的1个枝12d的情况下,在连结部12e侧的表面层12b2的厚度d1较小,在前端12f侧的表面层12b2的厚度d2较大。

58.通过像这样形成,在较细的接合强度容易变低的前端12f增厚表面层12b2,能够提高接合强度。另外,在金属颗粒12b的制造时,由于在较细的前端12f附着的例如化学转化覆膜处理剂的量较少,因此容易挥发,但通过与表面层12b2对应地使附着量增多,能够抑制挥

发等。

59.图6是又一实施方式的球状的金属颗粒12b的截面图。在又一实施方式中,金属颗粒12b为球状。这里所说的球状不必是严格的球形,也包括最长部分的直径与最短部分的直径的长度的差为最长部分的直径的10%以下的大致球形的形态。

60.球状的金属颗粒12b以覆盖球状的芯12b1的表面整体的方式形成有表面层12b2。表面层12b2的厚度可以是均匀的也可以是不均匀的。另外,芯12b1的表面可以由光滑的曲面构成,也可以具有凹凸。

61.依据球状的金属颗粒12b,能够容易地进行金属颗粒12b的制造。

62.图7是表示树脂部件12a与金属颗粒12b的接合界面的截面图。在金属颗粒12b的表面,如上所述,为了使金属颗粒12b对树脂部件12a的接合强度提高而形成有表面层12b2。由此,表面层12b2相比于芯12b1,对树脂部件12a的接合强度较高。

63.例如专利文献1中记载的滑动件,对树脂部件12a添加有氧化铝颗粒、硅藻土颗粒等氧化物类材料。这样的颗粒通过反复施加剪切力而容易脱落,其脱落物成为具有切削作用的磨削颗粒,存在磨损扩大的情况。于是,通过在金属颗粒12b的表面形成表面层12b2,能够提高金属颗粒12b与树脂部件12a的接合强度。其结果是,即使反复施加剪切力,金属颗粒12b也不易脱落,能够提高滑动件12的磨损耐久性。

64.表面层12b2包括对树脂部件12a具有亲和性的亲和性部位16。通过包含亲和性部位16,能够提高表面层12b2与树脂部件12a的接合强度,能够抑制金属颗粒12b从树脂部件12a的脱落。这里所说的具有亲和性是指,在树脂部件12a与亲和性部位16之间,成为共用电子对的状态、利用库仑引力相互吸引的状态、电子与空的电子轨道配位的状态、经由带电荷的氢相互吸引的状态等的状态。

65.亲和性部位16包括含有氧的官能团、或者与树脂部件12a具有亲和性的过渡金属的至少任一者。通过包含这些,能够使在树脂部件12a与亲和性部位16之间产生基于共价键、离子键、配位键、氢键等化学键产生的结合力(在图7中用虚线表示),提高接合强度。

66.表面层12b2为通过使向树脂部件12a的亲和性提高的化学转化覆膜处理(chemical conversion coating)而形成的化学转化覆膜层,具体而言,例如是有机物与无机物结合的偶联层或者金属层。金属层例如为镀覆层、蒸镀层等。通过向芯12b1的偶联处理、镀层处理、蒸镀等化学转化覆膜处理,能够形成表面层12b2,因此能够容易地形成表面层12b2。

67.表面层12b例如为金属层的情况下,上述的图4b中的表面层12b2的厚度d例如为金属颗粒12b的粒径的1/10000以上且1/100以下。通过使厚度d处于该范围,能够相对于金属颗粒12b的粒径使表面层12b2的厚度d充分小。

68.在厚度d处于该范围的情况下,表面层12b2是由比气缸41的内壁41a硬度高的金属构成的金属层,芯12b1优选由比气缸41的内壁41a硬度低的材料构成。即使表面层12b2比内壁41a(图2)硬度高,通过使表面层12b2的厚度d处于上述范围内,低硬度的芯12b1能够吸收向金属颗粒12b的应力,能够提高滑动件12的耐磨损性。

69.此外,表面层12b2为偶联层12b2的情况下,厚度d不能测量,但是例如为相当于一个分子的厚度,具体而言,认为例如约为1~3nm。

70.表面层12b2的厚度d在金属颗粒12b的整体是相同的。此外,在此所说的“相同”,不

需要是严格的相同,考虑到测量误差和形成不均匀,包括最厚部分的厚度与最薄部分的厚度之差为最厚部分的厚度的例如10%以下的形态。由此,在金属颗粒12b的整体中能够以同程度的强度与树脂部件12a接合。

71.返回图3,滑动件12包括棒状颗粒12c。利用棒状颗粒12c能够提高树脂部件12a的强度。棒状颗粒12c例如为纤维状颗粒,是碳纤维、玻璃纤维、金属纤维、陶瓷纤维等的至少一种。尤其优选的是棒状颗粒12c为碳纤维或者玻璃纤维。因为碳纤维和玻璃纤维是轻量的,所以能够使滑动件12轻量化。

72.滑动件12除了上述的金属颗粒12b和棒状颗粒12c以外,例如也可以包含二硫化钼和氮化硼等固体润滑材料。

73.金属颗粒12b和表面层12b2的存在能够通过对滑动件12的表面或者破碎物进行化学分析来确认。化学分析例如是x射线荧光分析、能量色散x射线分析、红外光谱分析、x射线光电子能谱分析。

74.滑动件12能够按以下的方式制造。例如对于树枝状的金属颗粒12b,通过例如将包含构成芯12b1的金属离子的水溶液进行电分解,使树枝状的颗粒析出,从而能够获得树枝状的芯12b1。接着,通过化学转化覆膜处理在芯12b1形成表面层12b2,由此能够制造具有表面层12b2的金属颗粒12b。

75.作为化学转化覆膜处理的一例的偶联处理和镀层处理,能够按以下的方式进行。在偶联处理中能够使用钛类的偶联剂、或者硅类的偶联剂等。偶联剂在分子内兼具将有机材料与无机材料结合的官能团,起到将树脂部件12a那样的有机材料和金属颗粒12b那样的无机材料结合的作用,因此接合强度提高,如滑动件12这样的复合材料的磨损耐久性提高。

76.作为偶联剂的具体例,能够举例在1个分子中具有有机官能团和烷氧基的化合物。作为钛类的偶联剂能够举例钛酸四异丙酯、钛酸四正丁酯、钛酸丁酯二聚物、钛酸四辛酯、钛酸四硬脂酯、乳酸钛铵盐、乳酸钛等烷基钛酸酯类偶联剂。作为硅类的偶联剂,能够举例乙烯基三甲氧基硅烷、2-(3、4-环氧环己基)乙基三甲氧基硅烷、对苯乙烯基三甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、3-(3甲氧基甲硅烷基丙基)异氰脲酸酯、3-脲基丙基三烷氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、3-异氰酸酯丙基三乙氧基硅烷等。此外,这些偶联剂能够单独使用或者将2种以上组合使用。

77.对芯12b1的偶联处理,例如通过在适当的水类溶剂、非水类溶剂或者混合溶剂中溶解偶联剂,使芯12b1分散在其中,在数小时~数日期间进行搅拌来进行。由此,能够获得在芯12b1形成有表面层12b2的金属颗粒12b。

78.作为对芯12b1的镀层处理,能够使用镀镍、镀铁等与芯12b1化学亲和性高的过渡金属来进行。

79.另外,如图5所示,越向前端12f去作为表面层12b2的金属层的厚度越厚的树枝状的金属颗粒12b,能够通过含有其金属离子的水溶液的电分解而析出。通过控制电分解处理的例如电流和电压、搅拌的方法、添加剂的种类、金属离子的络合构造等,能够制造图5所示的金属颗粒12b。

80.通过将如上所述制成的金属颗粒12b、构成树脂部件12a的例如材料粉末、棒状颗粒12c、固体润滑剂等用搅拌器均匀地混合而得到混合物。将所获得的混合物进行压缩成形

或者挤出成形而成形为任意的形状以得到成形物,之后将成形物用电炉等进行烧制,从而能够制造滑动件12。烧制优选根据使用的树脂部件12a的构成材料,适当调整其温度范围来进行。

81.在以上述方式能够制造的滑动件12中,如上所述利用金属颗粒12b的表面层12b2,金属颗粒12b与树脂部件12a的接合强度高。因此,在滑动件12的滑动时金属颗粒12b不易从树脂部件12a脱落。因此,能够抑制金属颗粒12b的嵌入而引起的滑动件12的磨损,提高滑动件12的耐磨损性。由此,能够使维护周期长期化,能够使压缩机40的寿命延长。

82.图8是表示涡旋式压缩机50的整体结构的截面图。压缩机50具有:形成压缩机50的外壳的壳体53;在壳体53中可旋转地设置的驱动轴54;安装于壳体53的固定涡旋件51;和可旋转地设置于驱动轴54的曲轴54a的旋转涡旋件52。

83.固定涡旋件51具有固定端板51a,和在固定端板51a的一个主面侧形成为涡旋状的固定涡旋齿部51b。旋转涡旋件52具有旋转端板52a,和在旋转端板52a的一个主面侧形成为涡旋状的旋转涡旋齿部52b。在旋转涡旋件52中,在旋转端板52a的背面侧中央突出地设置有凸起部52f。

84.旋转涡旋件52配置成旋转涡旋齿部52b与固定涡旋齿部51b以相互啮合的方式彼此相对。由此,在固定涡旋齿部51b与旋转涡旋齿部52b之间,形成作为压缩气体的工作空间的压缩室55。

85.在固定涡旋件51的固定端板51a的外周侧贯穿地设置有吸入口56。吸入口56与最外周侧的压缩室55连通。另外,在固定涡旋件51的固定端板51a的中心部贯穿地设置有排出口57。排出口57向最内周侧的压缩室55开口。

86.驱动轴54经由球轴承58可旋转地支承于壳体53。驱动轴54的一端侧在壳体53外与电动机(未图示)等连结,驱动轴54的另一端侧在壳体53内伸长而成为曲轴54a。曲轴54a的轴线相对于驱动轴54的轴线以规定的尺寸偏心。

87.在壳体53的旋转涡旋件52侧的内周设置有圆环状的推力承受部61。在推力承受部61与旋转端板52a之间设置有推力板62。推力板62形成为例如由铁等金属材料形成的圆环状的板体。在旋转涡旋件52进行旋转运动时,其表面相对于旋转端板52a滑动,主要是在压缩运转时作用于旋转涡旋件52的推力方向(使旋转涡旋件52与固定涡旋件51远离的方向)的载荷由推力板62和推力承受部61承受。由此,能够抑制壳体53与旋转端板52a的粘结和异常磨损。

88.另外,在推力承受部61与旋转端板52a之间,在比推力板62靠中心的位置设置有欧氏环(oldham ring)63。欧氏环63在旋转涡旋件52通过驱动轴54被旋转驱动时,防止旋转涡旋件52的自转,提供具有由曲轴54a产生的规定尺寸的旋转半径的圆周运动。

89.通过未图示的电动机等使驱动轴54旋转驱动时,旋转涡旋件52以规定尺寸的旋转半径进行旋转运动,从吸入口56被吸入的外部的空气在固定涡旋齿部51b与旋转涡旋齿部52b之间界定的压缩室55中被依次压缩。该压缩空气从固定涡旋件51的排出口57向外部的空气罐(未图示)等排出。

90.图9是将固定涡旋件51和旋转涡旋件52的相对部分放大的图。在固定涡旋齿部51b的与旋转端板52a的相对侧的端面51c形成有槽51d,在该槽51d中嵌入顶端密封件(tip seal)591。另外,在旋转涡旋齿部52b的与固定端板51a的相对侧的端面52c也形成有槽52d,

在该槽52d中也嵌入顶端密封件592。顶端密封件591、592均为滑动件12(图3)的一例,关于顶端密封件591、592同样地适用上述的滑动件12的说明。

91.在旋转端板52a(金属箱体)的涡卷齿底面52e(内壁)和固定端板51a(金属箱体)的涡卷齿底面51e(内壁)分别通过阳极氧化处理形成有氧化覆膜。伴随旋转涡旋件52的旋转运动,顶端密封件591(滑动件)与涡卷齿底面52e的阳极氧化覆膜进行滑动,顶端密封件592(滑动件)与涡卷齿底面51e的阳极氧化覆膜进行滑动。由此,能够抑制固定涡旋齿部51b与旋转端板52a的涡卷齿底面52e接触、以及旋转涡旋齿部52b与固定端板51a的涡卷齿底面51e的接触,能够获得流畅的滑动状态。

92.此外,在压缩机50(图8)中,在形成推力板62与旋转端板52a的滑动面的推力板62(图8)表面或者旋转端板52a的表面,也可以形成与滑动件12同样的滑动件(未图示)。另外,表示了由铁等的金属材料形成推力板62的例子,但也可以将推力板62自身用与滑动件12同样的滑动件(未图示)形成。

93.另外,在上述的说明中,利用推力板62和设置在比推力板62靠中心的位置的欧氏环63,表示了旋转涡旋件52的自转防止机构。但是,自转防止机构不限于此,例如也可以是辅助曲柄(未图示)等其它自转防止机构。

94.在涡旋式压缩机50中,与仅在一个方向上进行往复运动的活塞42(图1)不同,旋转涡旋件52进行圆周运动。因此,对顶端密封件591、592(滑动件12)中包含的金属颗粒12b(图3)产生的应力是向各种方向的,金属颗粒12b容易脱落。但是,顶端密封件591、592中包含的金属颗粒12b具有表面层12b2(图7),与树脂部件12a的接合强度高。其结果是,即使对金属颗粒12b产生各种方向的应力,由于与树脂部件12a的较高的接合强度,也能够抑制脱落。由此,能够提高顶端密封件591、592的耐磨损性,能够实现维护周期和压缩机40的寿命的长期化。

95.图10是具有作为自转防止机构的欧氏接头90的涡旋式压缩机70的截面图。压缩机70除了欧氏接头90以外具有与压缩机50相同的基本结构。因此,在以下的说明中,以与压缩机50的不同点为中心进行说明。

96.旋转涡旋件72具有旋转涡旋主体75,和安装在旋转涡旋主体75的背面侧的大致圆板状的背面板76。固定涡旋件71在固定端板71a的正面侧设置有固定涡旋齿部71b,在固定端板71a的背面侧设置有散热板71c。另外,旋转涡旋主体75在旋转端板75a的正面侧以与固定涡旋齿部71b相对的方式设置有旋转涡旋齿部75b,在旋转端板75a的背面侧设置有散热板75c。

97.背面板76通过螺栓等的固定件(未图示)被固接在旋转涡旋主体75的散热板75c的前端,在其背面中央部,凸起部76d在轴方向上突出。

98.图11是表示壳体73、旋转涡旋件72和欧氏接头90的分解立体图。在旋转涡旋件72的背面板76与壳体73的凸缘部77(图10)之间设置有作为自转防止机构的欧氏接头90。欧氏接头90具有:在x轴方向上延伸的x轴引导件91;在与x轴方向正交的y轴方向上延伸的y轴引导件92;和配置在与x轴引导件91和y轴引导件92滑动接触的滑块93的球体94。

99.x轴引导件91和y轴引导件92均形成为细长的方板状。x轴引导件91一体地设置于壳体73的凸缘部77(图10)的滑动面77a,在y轴方向上以一定的尺寸隔开地设置。y轴引导件92一体地设置于背面板76的滑动面76a,在x轴方向上以一定的尺寸隔开地设置。

100.图12是将欧氏接头90放大的图。滑块93形成为大致正方形的平板状,以侧面93a与x轴引导件91(图11)的内表面滑动接触,侧面93b与y轴引导件92(图11)的内表面滑动接触的方式安装。在滑块93的中央部贯穿设置有供背面板76(图11)的凸起部76d(图10)贯通的避让孔93c,在其4角分别贯穿设置有贯通孔93d。在贯通孔93d中分别插入有球体94。

101.返回图11,欧氏接头90通过使滑块93在x轴方向和y轴方向上滑动移位,防止旋转涡旋件72的自转,作为对旋转涡旋件72赋予具有规定尺寸的旋转半径的圆周运动的自转防止机构发挥功能。滑块93为滑动件12(图3)的一例,关于滑块93也同样地适用上述的滑动件12的说明。此外,在背面板76(金属箱体)的滑动面76a(图10,内壁)、和壳体73(金属箱体)的滑动面77a(内壁)分别通过阳极氧化处理形成有氧化覆膜。

102.返回图10,通过未图示的电动机等使驱动轴74旋转驱动时,旋转涡旋件72以规定尺寸的旋转半径进行旋转运动。由此,从吸入口78吸入的外部的空气在固定涡旋齿部71b与旋转涡旋齿部75b之间划分出的压缩室79内被依次压缩。该压缩空气从固定涡旋件71的排出口80经由排出管81排出,储存在外部的罐(未图示)中。

103.如上所述,滑块93相当于滑动件12(图3)。但是,例如x轴引导件91和y轴引导件92均为金属制,滑块93为树脂制的情况下,也可以仅是构成滑块93的滑动面的区域由与滑动件12同样的材料构成。采用这样的结构也能够抑制滑动面中的金属颗粒12b(图3)的脱落。

104.另外,在x轴引导件91和y轴引导件92均为金属制的情况下,也可以将x轴引导件91和y轴引导件92的各表面用与滑动件12同样的材料构成。进而,也可以将x轴引导件91和y轴引导件92用与滑动件12同样的材料构成,使滑块93为金属制成。

105.在具有欧氏接头90的压缩机70中,能够提高进行圆周运动的滑块93的耐磨损性,由此能够实现压缩机70的维护周期和寿命的长期化。

106.实施例

107.按照以下的方法制作具有表面层12b2的金属颗粒12b,而制作滑动件12。关于所制作的滑动件12,按照以下的方法进行摩擦试验,评价耐磨损性。

108.《实施例1》

109.首先,将含有铜离子的水溶液进行电分解,并且使树枝状的颗粒析出,由此获得树枝状的铜制的芯12b1。将芯12b1的表面用钛酸烷基酯类偶联剂进行均匀地处理,由此在芯12b1的表面均匀地形成作为含有钛的偶联层的表面层12b2,得到金属颗粒12b。金属颗粒12b的粒径(利用激光衍射式粒度分布计测量。以下相同)约为50μm。表面层12b2的厚度约为1~3nm。

110.将金属颗粒12b与碳纤维(棒状颗粒12c。直径10~20μm程度、长度100~200μm程度)混合,得到混合物。将混合物投入熔融的ptfe(树脂部件12a)中充分地进行混炼和固化,由此来制作实施例1的滑动件(与上述的滑动件12对应)。

111.《比较例1》

112.除了没有形成表面层12b2以外,与实施例1同样地得到比较例1的滑动件。比较例1的滑动件中包含的金属颗粒的粒径与实施例1相同。

113.《比较例2》

114.除了没有形成表面层12b2、并且使用了球状的金属颗粒以外,与实施例1同样地得到比较例2的滑动件。比较例2的滑动件中包含的金属颗粒的粒径与实施例1相同。

115.《摩擦试验》

116.图13是表示摩擦试验的方法的图。将实施例1、比较例1和比较例2的滑动件加工为块状试验片31。块状试验片31为宽度6mm、高度5mm、长度20mm的长方体,上侧的两个角被倒角。倒角以长方体的角的部分成为半径0.5mm的圆弧的方式进行。

117.使金属制的环状试验片32接触块状试验片31的上表面。环状试验片32为铝合金。在其表面通过硫酸阳极氧化处理形成有氧化覆膜。环状试验片32为具有外形13mm、内径9mm的圆筒状。使环状试验片32的端面接触块状试验片31的上表面。

118.在使块状试验片31接触环状试验片32的状态下,使环状试验片32在环状试验片32的周向上旋转地滑动,进行摩擦试验。接触压为1mpa,旋转速度为2m/s,温度控制为120℃,滑动了15小时。在滑动后,关于实施例1、比较例1和2各自的滑动件,将摩擦试验前后的质量减少量除以密度来计算出磨损体积。

119.图14是表示摩擦试验的试验结果的图。关于磨损体积,设比较例2的磨损体积为100时,实施例1为25,比较例1为80。将实施例1与比较例1比较时,通过形成表面层12b2能够使磨损体积减少接近70%。另外,将比较例1与比较例2比较时,通过将金属颗粒的形状形成为树枝状(比较例1),与球状(比较例2)相比能够减少20%。另外,虽然没有进行摩擦试验,但是能够认为如果在球状的金属颗粒的表面形成表面层12b2,则虽然是比较容易脱落的球的形状,可以认为磨损体积减少100

×

0.7而为30的程度。

120.在该情况下的30的数值不比实施例1的数值逊色。因此,通过表面层12b2的形成,能够抑制滑动时的剪切力导致的金属颗粒的脱落,可以说能够不依赖于金属颗粒的形状地提高耐磨损性。尤其是,可知通过如实施例1所示将金属颗粒形成为树枝状,能够使磨损体积特别小,特别能够提高耐磨损性。

121.图15是在摩擦试验中产生的磨损粉的光学显微镜照片。在图15中,上层的照片为实施例1,中层的照片为比较例1,下层的照片为比较例2。在各照片中箭头所指的颗粒表示脱落的金属颗粒。在实施例1中,完全没有观察到脱落的金属颗粒12b。另一方面,在比较例1和2中,观察到了金属颗粒。尤其是,所观察的金属颗粒的数量在比较例2较多。这些结果与实施例1中耐磨损性优异、比较例1和2中耐磨损性较差尤其是比较例2的耐磨损性差的上述图14的结果一致。

122.如以上的图14和图15所示,在包含具有表面层12b2的金属颗粒12b的滑动件12的滑动时,能够抑制从滑动面的金属颗粒12b的脱落。因此,能够抑制脱落的金属颗粒引起的磨削损耗,能够提高滑动件12的耐磨损性。由此,通过将滑动件12应用于例如往复式压缩机的活塞环和导向环、涡旋式压缩机的顶端(齿顶)密封件和滑块,能够提高它们的磨损耐久性。结果是活塞环、导向环、顶端密封件、滑块的更换寿命延长。因此,能够使具有滑动部的压缩机的维护周期和寿命长期化。

123.附图标记的说明

124.12 滑动件

125.12a 树脂部件

126.12b 金属颗粒

127.12b1 芯

128.12b2 表面层(偶联层、金属层)

129.12c 棒状颗粒

130.12d 枝

131.12e 连结部

132.12f 前端

133.16 亲和性部位

134.31 块状试验片

135.32 环状试验片

136.40 压缩机(无油压缩机)

137.41 气缸(金属箱体)

138.41a 内壁

139.41b 氧化覆膜

140.42 活塞

141.421 活塞环(滑动件)

142.422 导向环(滑动件)

143.43 压缩室

144.44 隔板

145.44a 吸入口

146.44b 排出口

147.44c 吸入阀

148.44d 排出阀

149.45 箱体

150.46 连结棒

151.46a 活塞销

152.47 电动机

153.48 滑轮

154.49 带

155.50 压缩机(无油压缩机)

156.51 固定涡旋件

157.51a 固定端板(金属箱体)

158.51b 固定涡旋齿部

159.51c 端面

160.51d 槽

161.51e 涡卷齿底面(内壁)

162.52 旋转涡旋件

163.52a 旋转端板(金属箱体)

164.52b 旋转涡旋齿部

165.52c 端面

166.52d 槽

167.52e 涡卷齿底面(内壁)

168.52f 凸起部

169.53 壳体

170.54 驱动轴

171.55 压缩室

172.56 吸入口

173.57 排出口

174.58 球轴承

175.591、592 顶端密封件(滑动件)

176.61 推力承受部

177.62 推力板

178.63 欧氏环

179.70 压缩机(无油压缩机)

180.71 固定涡旋件

181.71a 固定端板

182.71b 固定涡旋齿部

183.71c 散热板

184.72 旋转涡旋件

185.73 壳体(金属箱体)

186.74 驱动轴

187.75 旋转涡旋主体

188.75a 旋转端板

189.75b 旋转涡旋齿部

190.75c 散热板

191.76 背面板(金属箱体)

192.76a 滑动面(内壁)

193.76d 凸起部

194.77 凸缘部

195.77a 滑动面(内壁)

196.78 吸入口

197.79 压缩室

198.80 排出口

199.81 排出管

200.90 欧氏接头

201.91 x轴引导件

202.92 y轴引导件

203.93 滑块(滑动件)

204.93a、93b 侧面

205.93c 避让孔

206.93d 贯通孔

207.94 球体

208.d 半径

209.d1、d2 厚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1