具有适配于不同负载级别的控制策略的液压系统的制作方法

1.本技术涉及一种液压系统,其针对不同的负载级别采用不同的控制策略。

背景技术:

2.很多机械设备的工作元件是液压驱动的。在机械设备从事不同的工作时,工作元件承受的工作负载可能差别很大。例如,挖掘机的铲斗主要从事平地操作和挖掘操作。在平地操作中,铲斗在地面上快速移动,承受的负载较小。在挖掘操作中,铲斗要挖入地面中,移动速度相对于平地操作而言小得多,承受的负载则远大于平地操作中的负载。

3.挖掘机铲斗的移动,主要通过斗杆油缸驱动斗杆实现,当然有些行程中也需要借助动臂油缸的配合。斗杆油缸的主阀的阀芯通常设计成能够提供高背压,以通过液压再生功能使得铲斗能够在平地操作时快速移动。在挖掘操作中,由于负载较大,阀芯中的高背压不但不会产生液压再生,而且会导致液压系统中产生额外的负载,降低了液压系统动力源(例如发动机)的动力效率。

4.对于其它机械设备的液压系统,也存在类似的情况。即,主阀阀芯或具有外部再生功能的阀芯中的高背压设计,有利于实现快速低负载工作,但在低速高负载工作中会导致动力源的动力效率较低。

技术实现要素:

5.本技术的一个目的是在液压系统中针对不同的负载级别采用不同的控制策略,既要能够在快速低负载工作中利用到背压的益处,又要在低速高负载工作中尽可能提高动力源的动力效率。

6.为此,本技术在其一个方面提供了一种液压系统,包括:

7.液压执行器,其配置成至少实现第一和第二负载级别的工作模式,第二负载级别高于第一负载级别;

8.指令输入元件,其配置成由操作者输入所述液压执行器的动作指令;

9.主泵,其配置成向所述液压执行器供应工作液压油;

10.主阀,其配置成在工作阀位下控制主泵向所述液压执行器供应的工作液压油的方向和压力;并且在工作阀位下,主阀中建立可调的背压,主阀中的背压与主阀的开度以及回油流通面积相关;

11.先导阀,其配置成向主阀输出先导压,以控制主阀的开度;

12.负载检测元件,其配置成检测液压执行器承受的负载;

13.控制器,其配置成基于由指令输入元件输入的动作指令和由负载检测元件检测到的负载确定先导阀输出的先导压,由此控制主阀的开度和主阀中的背压,使得:

14.在负载检测元件检测到的负载低于或等于所述第一负载级别时,控制主阀的先导压处在等于或低于第一压力的范围内;在负载检测元件检测到的负载高于所述第一负载级别时,控制主阀的先导压处在等于或低于第二压力的范围内,第二压力高于第一压力。

15.在一个实施方式中,所述负载检测元件为压力传感器,其配置成检测主泵的输出压力或液压执行器的输入压力。

16.在一个实施方式中,所述主阀具有工作油口a、工作油口b、进油口p、回油口t,并且包括阀体和在阀体中可轴向滑动的阀芯,所述阀体中形成有与工作油口b相通的第一阀体油槽和与所述回油口t相通的第二阀体油槽,所述阀芯构造成在工作阀位下在第一阀体油槽中产生可调节的背压。

17.在一个实施方式中,所述阀芯设计成,在阀芯相对于阀体的不同轴向位置处,所述第一阀体油槽和第二阀体油槽之间具有不同的回油流通面积。

18.在一个实施方式中,所述阀芯的外周形成有阀芯油槽,在所述主阀的原位,所述第一阀体油槽与所述阀芯油槽面对,所述第二阀体油槽被无槽阀芯部位封闭,所述无槽阀芯部位与所述阀芯油槽之间存在回油槽,沿着从所述无槽阀芯部位向着所述阀芯油槽的方向,回油槽的直径逐渐减小。

19.在一个实施方式中,所述控制器配置成:基于指令输入元件的输入指令与主阀需求先导压之间的关系表达确定输入指令相关的需求先导压,以及基于液压执行器的负载与主阀需求先导压最大值之间的关系表达确定负载相关的需求先导压最大值,基于输入指令相关的需求先导压和负载相关的需求先导压最大值确定实际主阀先导压。

20.在一个实施方式中,所述控制器配置成将输入指令相关的主阀需求先导压和负载相关的需求先导压最大值中的最小者确定为实际主阀先导压。

21.在一个实施方式中,在指令输入元件的输入指令与主阀需求先导压之间的关系表达中,随着所述指令输入元件的输入指令的增大,主阀需求先导压增大。

22.在一个实施方式中,在液压执行器的负载与主阀需求先导压最大值之间的关系表达中,对应于第一负载级别,需求先导压最大值为第一压力,对应于第二负载级别,需求先导压最大值为第二压力。

23.在一个实施方式中,所述液压系统挖掘机液压系统,所述液压执行器为挖掘机斗杆油缸。

24.本技术的液压系统采用了针对不同级别负载级别采用不同的控制策略。在主阀阀芯存在背压设计的前提下,在高负载工作中,使得阀芯背压下降,泵流量增加,动力效率得到提高。

附图说明

25.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解和了解,其中:

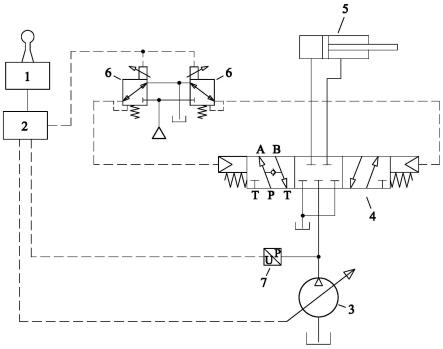

26.图1是根据本技术的一种实施方式的液压系统的液路图;

27.图2是本技术的液压系统中的主阀阀芯中的背压与回油流通面积与阀芯位置的关系的示意性曲线图;

28.图3至图5是能够实现所述控制策略的主阀的一种示例性内部结构的局部示意图;

29.图6是主阀的另一种示例性内部结构的局部示意图;

30.图7是本技术的控制策略中采用的一种工作指令与主阀需求先导压之间关系的曲线图;

31.图8是本技术的控制策略中采用的一种泵输出压力与主阀需求先导压最大值之间关系的曲线图。

具体实施方式

32.本技术总体上涉及一种液压系统,其用于在机械设备中驱动某个主动作元件(例如挖掘机的斗杆),在机械设备的具有不同级别负载的工作中,主要由该动作元件实现末端工作元件(例如挖掘机的铲斗)的空间运动。

33.图1中展示了根据本技术的一种实施方式的液压系统,该液压系统包括指令输入元件1,例如操作柄,其用于由操作人员(如驾驶员)操控而产生机械设备某个主动作元件的动作指令。基于指令输入元件1的位置,可产生主动作元件期望的运动方向、运动速度等指令信号。此外,液压系统还可以包括其它指令输入元件,诸如并列的操作柄或是脚踏板等等,用于输入机械设备的其它部件的动作指令。

34.液压系统还包括控制器2,其连接着(通过缆线、无线等方式)指令输入元件1(以及其它可能有的指令输入元件),并且接收操作人员由指令输入元件1(以及其它可能有的指令输入元件)输入的动作指令。

35.液压系统还包括主泵3、主阀4、液压执行器5,用于液压驱动该主动作元件。主泵3由控制器2控制。主泵3优选为变量泵,其排量可通过控制器2调节。主泵3用于向执行器5供应高压液压油。图中执行器5为液压缸,但也可以是其它形式的执行器(诸如液压马达等)。主泵3还可以用于向机械设备的其它动作元件的执行器供应液压油。

36.主泵3通过液压回路连接着执行器5的输入端口和输出端口。主阀4布置在液压回路中,用于控制执行器5的动作方向和速度。主阀4为液控三位五通比例换向阀,每侧的控制端口分别连接着一个比例阀6形式的先导阀。这两个比例阀6由控制器2控制。控制器2基于指令输入元件1的输入信号确定哪个比例阀6开启以及它的输出先导压。相应的比例阀6向主阀4输出先导压。以确定主阀4的阀位和开度。

37.主阀4具有五个油口,即进油口p,两个回油口t,以及工作油口a、b。进油口p连接着主泵3的输出端口,两个回油口t连接到油箱,工作油口a、b分别与执行器5的输入端口和输出端口连接。

38.主阀4的中间阀位(原位)对应于执行器5的停止状态。在中间阀位,主阀4的各个油口之间均不相通。

39.主阀4的第一阀位(图中的左侧阀位)对应于执行器5的前进状态。在第一阀位,工作油口a与进油口p相通,工作油口b与一个回油口t相通。主泵3的输出液压油将推动执行器5做前进动作。

40.需要指出,为了提高执行器5的前进速度,在主阀4的第一阀位,工作油口b具有通向工作油口a的单向阀,该单向阀在工作油口b(以及执行器5的对应油腔)压力高于工作油口a(以及执行器5的对应油腔)压力时开启,一部分工作油将从工作油口b直接进入工作油口a,实现液压再生。

41.主阀4的第二阀位(图中的右侧阀位)对应于执行器5的后退状态。在第二阀位,工作油口b与进油口p相通,工作油口a与一个回油口t相通。主泵3的输出液压油将推动执行器5做后退动作。

42.可以理解,主阀4也可以采用具有进油口p、一个回油口t以及工作油口a、b的三位四通换向阀。

43.第一和第二阀位可称作主阀4的工作阀位。每个工作阀位由一个相应的比例阀6和主阀4上相应的控制端口实现。在每个工作阀位,来自相应比例阀6的先导压决定了主阀4的阀芯位置,而阀芯位置决定了主阀4的开度,主阀4的开度决定了主泵3向执行器5输出的液压油的流量。这样,控制器2可基于指令输入元件1的输入指令控制执行器5的动作(方向、速度等)。

44.此外,在主泵3的输出侧配备压力传感器7,用于检测主泵3的输出压力。控制器2与压力传感器7相连,因而能够获取压力传感器7的检测结果。在图示的例子中,压力传感器7设置在主阀4的上游侧。但是压力传感器7也可以被设置在主阀4的下游侧,例如设置在执行器5的输入端口处。通过压力传感器7,控制器2可以实时检测主泵3的输出压力,基本上也是执行器5前进动作时的高压腔压力。

45.在执行器5前进时,与工作油口a相连的油腔被供应高压,而与工作油口b相连的油腔也存在一定的背压。这有利于实现执行器5的快速前进动作以及液压再生。与此相应地,处在第一阀位的主阀4中的与工作油口b相通的油槽中也存在背压。主阀4中的背压与主阀4中的与工作油口b相通的油槽中的回油流通面积相关。

46.图2中示意性表示了处在第一阀位的主阀4中的与工作油口b相通的油槽中的回油流通面积sout和背压pback与主阀4接收到的先导压pst(对应于阀芯位置)之间的关系。可以看到,在先导压pst小于第一压力p1(例如20巴)时,背压pback处于较高值(基本恒定,或随先导压pst升高而降低)。随着先导压pst升高超过高于第一压力p1后,背压pback陡降。在先导压pst高于第一压力p1并且小于第二压力p2(例如30巴)时,背压pback处于较低值(基本恒定)。

47.此外,在先导压pst小于第一压力p1时,流通面积sout处于较低值(基本恒定,或随先导压pst升高而增大)。随着先导压pst升高到高于第一压力p1后,流通面积sout陡增。在先导压pst大于第一压力p1并且小于第二压力p2时,流通面积sout处于较大值(基本恒定)。

48.流通面积sout和背压pback的上述变化是通过主阀4的阀芯设计实现的。

49.例如,根据图3至图5中示例性展示的一种可行实施方式,主阀4的阀体8中以可轴向滑动的方式布置着阀芯9。

50.主阀4的阀体8中形成有与工作油口b相通的油槽(沉割槽)bslot和与一个回油口t相通的油槽(沉割槽)tslot。阀芯9的外周形成有油槽(沉割槽)9a。在图3所示主阀4的中间阀位(主阀4没有被施加先导压pst),油槽9a与油槽bslot面对,因而相通。油槽tslot则面对着没有形成油槽的阀芯部位9b,并且被阀芯部位9b封闭。

51.在阀芯部位9b的与油槽9a相邻的部分处,开设有回油槽9c。回油槽9c的数量为至少一个,优选为多个。从阀芯部位9b向着油槽9a的方向,回油槽9c的径向深度逐渐加大(图3中所示为多个台阶的形式增大),并且回油槽9c周向宽度也逐渐加大。在图3所示主阀4的中间阀位,回油槽9c大体上面对着阀体8中的位于油槽tslot与油槽bslot之间的无槽部位8a,并且被该无槽部位8a封闭。

52.在图3所示主阀4的中间阀位,油槽tslot完全被阀芯部位9b封闭,因此,油槽tslot与油槽bslot之间不连通,二者之间的流通面积sout为零。

53.如图4所示,当控制器2通过控制对应于第一阀位的比例阀6的开度而使得该比例阀6向主阀4的相应控制端口输出小于第一压力p1的先导压pst时,阀芯9朝向实现第一阀位的方向轴向移动,回油槽9c与无槽部位8a之间产生一定的流通面积sout,油槽tslot与油槽bslot之间建立连通,工作油口b与相应的回油口t连通。此时流通面积sout由回油槽9c的较大直径部分限定,流通面积sout较小,因而油槽b中的背压pback较高,由油槽bslot经流通面积sout流入油槽tslot的流量较小。

54.如图5所示,当控制器2通过增大对应于第一阀位的比例阀6的开度而使得该比例阀6向主阀4的相应控制端口输出大于第一压力p1并且小于第二压力p2的先导压pst时,阀芯9进一步朝向实现第一阀位的方向轴向移动,回油槽9c与无槽部位8a之间的流通面积sout增大。此时流通面积sout由回油槽9c的最小直径部分限定。因而由油槽bslot经流通面积sout流入油槽tslot的流量变大,油槽b中的背压pback降低。

55.通过上述阀芯9的结构设计,可以实现图2中所示的在不同先导压pst下的流通面积sout和背压pback的切换。

56.也可以将阀芯9的回油槽9c设计成其它形式比如圆周开槽,以实现类似的流通面积sout和背压pback的切换。

57.例如,在图6所示的示例中,回油槽9c为平滑过渡的圆锥形。

58.或者,将9c部分设计成圆周开槽的方式。采用这种设计,流通面积sout的切换和背压pback的切换不存在图2中所示的陡变,而是会平滑地变化,但仍能产生小流通面积sout加高背压pback的状态与大流通面积sout加低背压pback的状态。

59.其它形式的回油槽9c也可以构想出来,只要能实现上述切换即可。

60.控制器2配置成基于执行器5前进中的负载决定主阀4在第一阀位下的开度。执行器5前进中的负载以压力传感器7的检测值的方式体现。控制器2中设定执行器5前进中的负载级别,即较低的第一负载级别(例如挖掘机平地操作时斗杆油缸的常规负载级别),和相对于第一负载级别存在跳变的第二负载级别(例如挖掘机挖掘操作时斗杆油缸的常规负载级别)。控制器2基于压力传感器7的检测值和指令输入元件1的动作指令确定比例阀6的输出先导压。

61.总体而言,本技术的控制策略为,当执行器5前进中的负载级别等于或低于第一负载级别时,控制对应于第一阀位的比例阀6输出先导压最大值为第一压力p1(例如20巴),由此控制主阀4中具有高背压。此时主阀4第一阀位中的单向阀开启,一部分工作油将从工作油口b直接进入工作油口a实现液压再生,有利于执行器5的快速动作。

62.当执行器5前进中的负载级别高于第一负载级别时,例如达到显著高于第一负载级别的第二负载级别时,控制对应于第一阀位的比例阀6输出先导压最大值为第二压力p2(例如30巴),由此控制主阀4中具有低背压。这种低背压在高负载工况下对于液压系统的动力效率有利。

63.接下来介绍控制器2执行控制策略的一种可行实施方式。

64.首先,控制器2配置成建立指令输入元件1的输入指令与主阀需求先导压之间的关系表达,以及主泵3的输出压力与主阀需求先导压最大值之间的关系表达。并且利用这两个关系表达,基于指令输入元件1的输入指令以及主泵3的输出压力确定相应的主阀需求先导压。

65.图7中展示了一种示例性的指令输入元件1的输入指令cmd与主阀需求先导压pst之间的关系。总体而言,随着指令输入元件1的输入指令cmd增大(例如操作柄移位增加),主阀4的需求先导压pst增大。二者的关系可以是正比例关系,或是以曲线表达的关系。

66.图8中展示了一种示例性的主泵输出压力ppump(由压力传感器7的检测值代表)与主阀需求先导压最大值pst_max之间的关系。总体而言,当主泵输出压力ppump表示执行器5前进中的负载级别等于或低于第一负载级别时,主阀需求先导压最大值pst_max为第一压力p1。当主泵输出压力ppump表示执行器5前进中的负载级别高于第二负载级别时,主阀需求先导压最大值pst_max为第二压力p2。在主泵输出压力ppump由第一负载级别升高到第二负载级别时,主阀需求先导压最大值pst_max由第一压力p1向第二压力p2增加。

67.控制器2在基于指令输入元件1的输入指令确定的主阀需求先导压以及主泵3的输出压力确定的主阀需求先导压最大值后,取二者中的较小值为实际先导压pst,并且控制相应的比例阀6向主阀4输出该实际先导压pst。

68.例如,在平地操作中,假定指令输入元件1的输入指令表示希望机械设备的主动作元件的前进速度为满速度,控制器2基于指令输入元件1的输入指令与主阀需求先导压之间的关系表达确定此时的主阀需求先导压pst高于第一压力p1(例如为30巴)。同时,由于平地操作的负载较小,控制器2基于主泵3的输出压力与主阀需求先导压最大值之间的关系表达确定此时的主阀需求先导压最大值pst_max等于第一压力p1(例如20巴)。在这种情况下,控制器2将实际先导压pst确定为等于两个确定的值之间的较低值,即第一压力p1(即20巴),此时主阀芯4具有高背压,液压再生开启,有利于快速动作。

69.又如,在挖掘操作中,假定控制器2基于指令输入元件1的输入指令与主阀需求先导压之间的关系表达确定此时的主阀需求先导压pst高于第一压力p1(例如为30巴)。同时,由于挖掘操作的负载较大,控制器2基于主泵3的输出压力与主阀需求先导压最大值之间的关系表达确定此时的主阀需求先导压最大值pst_max为第二压力p2(例如为30巴)。在这种情况下,控制器2将实际先导压pst确定为等于两个确定的值之间的较低值,即30巴,此时主阀芯4具有低背压,避免了额外的能量消耗,有利于动力效率的提升。

70.根据本技术的原理,本领域技术人员可以设计出控制器2基于指令输入元件1的输入指令以及主泵3的输出压力控制主阀4的先导压的其它具体实现方式。

71.此外,本领域技术人员可以对本技术公开的液压系统的细节作出各种改造。

72.例如,压力传感器7实际上是一种检测执行器5的负载的负载检测元件。可以理解,可以将压力传感器7替换为其它能够检测执行器5的负载的负载检测元件,例如力传感器。控制器根据负载检测元件的检测值确定动作元件的负载级别,并因此结合指令输入元件的输入指令确定主阀的先导压最大值。

73.又如,前面参照附图描述的主阀4的阀芯9,包括设置在与一个回油口t对应的阀芯部位9b和与工作油口b对应的油槽9a之间的回油槽9c。这种阀芯结构能够在主阀4的第一阀位下在工作油口b对应的阀体油槽bslot中产生不同级别的背压。这种不同的背压,对于执行器5的不同负载级别的前进动作有利。可以构想,也可以在与阀芯9的另一个回油口t对应的无槽阀芯部位和与工作油口a对应的油槽之间形成类似的回油槽。这种阀芯结构能够在主阀4的第二阀位下在工作油口a对应的阀体油槽中产生不同级别的背压。这种不同的背压,对于执行器5的不同负载级别的后退动作有力。

74.再如,控制器2可以配置成还能针对机械设备的其它动作元件的液压执行器(例如挖掘机的动臂油缸)执行上述针对不同负载级别的控制策略。当然,在这种情况下,其它动作元件的液压执行器的主阀阀芯也需要设计成具有上述基于先导压调节背压的构造。

75.综上所述,本技术公开了一种用于驱动机械设备(例如挖掘机等)的常规操作模式中的主动作元件的液压系统,液压系统的控制器基于主动作元件指令输入元件的输入指令以及主动作元件负载控制主阀的先导压,也就因此而控制主阀中的背压。这样,在不同的负载级别下,利用了主阀中的不同背压带来的相应益处。

76.虽然这里参考具体的示例性实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1