水添加式涡旋压缩机的制作方法

1.本发明涉及水添加式涡旋压缩机。

背景技术:

2.以往,已知有具备回旋涡盘以及固定涡盘的水添加式涡旋压缩机。作为记载这种技术的文献,例如存在专利文献1。在专利文献1中记载了通过利用铝合金(al-si-mg-mn系等)的铸件形成回旋涡盘以及固定涡盘从而实现轻量化。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2019-44731号公报

技术实现要素:

6.发明要解决的课题

7.向压缩室内供给的润滑水由于空气中的二氧化碳气体的溶解而容易成为弱酸性水,因此以提高回旋涡盘、固定涡盘等涡盘体的耐腐蚀性为目的,而研究了在原材料表面形成硬质防蚀铝皮膜。通过在原材料表面形成硬质防蚀铝皮膜,从而也能够期待改善涡盘体的耐磨损性的效果。

8.然而,对于硬质防蚀铝皮膜而言,涡盘体的形状越复杂,越难以形成具有均匀的膜厚与均质组织的皮膜。因此,当在硬质防蚀铝皮膜产生薄膜部分、组织缺陷等不良时,因基于润滑水的腐蚀(侵蚀)而引起皮膜的剥离,在铝合金的露出部分产生腐蚀。

9.本发明是鉴于上述课题而完成的,其目的在于提供能够在润滑水的存在下防止涡盘体的腐蚀的水添加式涡旋压缩机。

10.用于解决课题的方案

11.本发明涉及水添加式涡旋压缩机,其具备:回旋涡盘,其在回旋侧基板部的板面设置漩涡状的回旋卷板;固定涡盘,其在固定侧基板部的板面设置与所述回旋卷板啮合的漩涡状的固定卷板;叶端密封件,其收容于沿所述回旋卷板和所述固定卷板中的至少一方的齿顶面形成的槽部;以及漩涡状的底板,其以至少包括所述叶端密封件的滑动区域的方式安装于所述回旋侧基板部或者所述固定侧基板部,所述回旋涡盘和所述固定涡盘由铝合金形成,并且在所述回旋涡盘和所述固定涡盘的表面形成树脂被膜。

12.优选的是,所述底板收容于沿所述回旋卷板和所述固定卷板中的至少一方的齿底面形成的槽部,并且所述底板的卷绕开始的始端部以及卷绕结束的末端部相对于所述回旋侧基板部或者所述固定侧基板部被螺栓固定。

13.优选的是,水添加式涡旋压缩机具备:第一密封圈,其供所述螺栓的基端侧的轴部贯穿,并夹设于所述螺栓的头部与所述底板之间;以及第二密封圈,其供所述螺栓的前端侧的轴部贯穿,并夹设于所述底板与所述回旋侧基板部之间或者所述底板与所述固定侧基板部之间。

14.优选的是,所述树脂被膜是形成于铝合金的表面的磨削面的涂膜。

15.优选的是,形成于所述回旋涡盘的所述树脂被膜由包含粘合剂树脂和固体润滑剂并且不包含导电性物质的滑动构件用组合物形成。

16.优选的是,所述叶端密封件是绝缘性的树脂成形品。

17.发明效果

18.根据本发明,可以提供能够在润滑水的存在下防止涡盘体的腐蚀的水添加式涡旋压缩机。

附图说明

19.图1是本发明的一实施方式的水添加式涡旋压缩机的立体图。

20.图2是本实施方式的水添加式涡旋压缩机所具备的壳体的分解立体图。

21.图3是本实施方式的水添加式涡旋压缩机的纵剖视图。

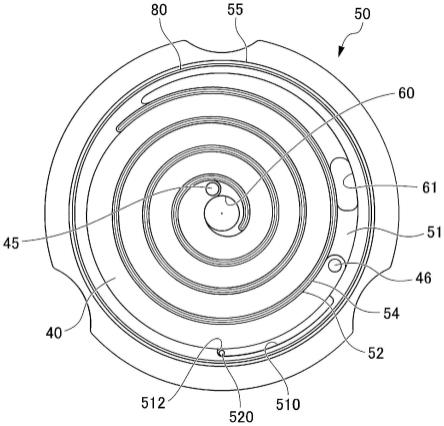

22.图4是本实施方式的水添加式涡旋压缩机所具备的固定涡盘的主视图。

23.图5是本实施方式的水添加式涡旋压缩机所具备的底板的主视图。

24.图6是示意性示出在本实施方式的固定涡盘安装有底板的状态的放大纵剖视图。

25.图7是示意性示出本实施方式的底板中的紧固螺栓的位置的放大横剖视图。

26.图8是本实施方式的水添加式涡旋压缩机所具备的回旋涡盘的主视图。

27.图9是示意性示出在本实施方式的回旋涡盘安装有底板的状态的放大纵剖视图。

28.图10是示意性示出本实施方式的底板中的紧固螺栓的位置的放大横剖视图。

29.附图标记说明:

30.1 水添加式涡旋压缩机

31.30 回旋涡盘

32.31 回旋侧基板部

33.32 回旋卷板

34.34 叶端密封件

35.36 槽部

36.37 齿底面

37.38 槽部

38.39 齿顶面

39.40 底板

40.45~48 螺栓

41.450 轴部

42.451 头部

43.5、150 固定涡盘

44.51 固定侧基板部

45.52 固定卷板

46.54 叶端密封件

47.56 槽部

48.57 齿底面

49.58 槽部

50.59 齿顶面

51.100 树脂被膜

52.101 第一密封圈

53.102 第二密封圈

54.103 研磨面

55.z1、z2 滑动区域。

具体实施方式

56.以下,参照附图对本发明的优选实施方式进行说明。

57.《涡旋压缩机的整体结构》

58.图1是本发明的一实施方式的水添加式涡旋压缩机1的立体图。图2是本实施方式的水添加式涡旋压缩机1所具备的壳体10的分解立体图。图3是本实施方式的水添加式涡旋压缩机1的纵剖视图。

59.水添加式涡旋压缩机1是对获取的空气添加润滑水的压缩机,被从外部供给的驱动力驱动。水添加式涡旋压缩机1具备壳体10、回旋涡盘30、曲柄轴70、固定涡盘50、以及固定涡盘150。

60.壳体10由第一壳体部15以及第二壳体部20构成。在形成于第一壳体部15的开口部16安装固定涡盘50。在形成于第二壳体部20的开口部21安装固定涡盘150。需要说明的是,在图2中,省略固定涡盘50的图不。

61.回旋涡盘30以其回旋中心位于中央的方式收容于壳体10的内部。本实施方式的回旋涡盘30以其轴向朝向横向(水平方向)的方式被壳体10保持。在回旋涡盘30连结多个曲柄轴70。

62.曲柄轴70具备偏芯轴部71、以及配置于该偏芯轴部71的两侧的基轴部72。在本实施方式中,在基轴部72设置使回旋涡盘30的回旋运动顺畅的平衡配重75。平衡配重75根据曲柄轴70的安装位置而被适当调整该平衡配重75的形状、重量。偏芯轴部71轴支承于回旋涡盘30,并且基轴部72轴支承于壳体10的壳体轴承部26。

63.曲柄轴70在周向上以等间隔配置合计三根。三根曲柄轴70成为相同的构造,且在将偏芯轴部71的位置对齐的状态下,在由带轮76、同步带77以及张力辊78等形成的旋转同步机构的作用下同步旋转。当在外部马达的动力的作用下曲柄轴70旋转时,回旋涡盘30相对于固定涡盘50回旋。

64.固定涡盘50配置于回旋涡盘30的轴向的一侧,固定涡盘150配置于回旋涡盘30的轴向的另一侧。即,回旋涡盘30成为被固定涡盘50与固定涡盘150夹着的状态。

65.在本实施方式中,通过回旋涡盘30的回旋,从外部导入经由配管(省略图示)而添加有润滑水的空气(流体)。导入到水添加式涡旋压缩机1的压缩室90的空气一边在回旋涡盘30与固定涡盘50、150之间被压缩,一边从其漩涡的外端侧向内端侧移动,并从中央开口部60排出。

66.《固定涡盘》

67.接下来,对固定涡盘50的结构进行说明。图4是本实施方式的水添加式涡旋压缩机

所具备的固定涡盘50的主视图。

68.固定涡盘50具备圆板状的固定侧基板部51、设置于固定侧基板部51中的与回旋侧基板部31对置的板面(单面)的一个或者多个固定卷板52、将固定卷板52包围的环状的外周卷板55、以及底板40。

69.在固定侧基板部51处,在其中央形成沿厚度方向贯通的中央开口部60。中央开口部60是将水添加式涡旋压缩机1的外侧与压缩室90连通的贯通孔。另外,在固定侧基板部51的外周侧设置外周侧开口部61。

70.固定卷板52以与回旋涡盘30的回旋卷板32对应的个数、形状以及大小形成。固定卷板52通过从固定侧基板部51的板面垂直(沿轴向)延伸出,并且从固定侧基板部51的中央部朝向外周部呈渐开曲线的漩涡状弯曲而构成。

71.在固定卷板52的前端设置用于将与回旋涡盘30的回旋侧基板部31的间隙填埋的叶端密封件54。叶端密封件54沿着固定卷板52的漩涡配置。

72.本实施方式的叶端密封件54是以聚四氟乙烯为主要成分的绝缘性的树脂成形品。叶端密封件54也可以为了使其耐磨损性提高,而在不阻碍绝缘性的范围内包含碳纤维、石墨等固体润滑剂。

73.外周卷板55形成为将固定卷板52包围的圆筒状。被回旋侧基板部31、固定侧基板部51以及外周卷板55包围的空间作为将被添加有水的空气(流体)压缩的压缩室90发挥功能。

74.在外周卷板55的前端设置用于将与回旋涡盘30的回旋侧基板部31的间隙填埋的外周密封件80。外周密封件80形成为将压缩室90包围的环状,防止压缩室90向外侧的水泄漏。

75.在外周卷板55处,在内周面设置缺口部510。缺口部510位于外周密封件80的径向内侧,且形成为圆弧状。在缺口部510的一侧的端部512的附近形成与压缩室90的外部连通的排水口520。排水口520在缺口部510的朝向回旋侧基板部31侧的端面开口。排水口520贯通至固定侧基板部51的外侧面,成为将在内部积存的水向压缩室90的外侧排出的流路。

76.底板40安装于固定涡盘50的固定侧基板部51。图5是本实施方式的水添加式涡旋压缩机1所具备的底板40的主视图。

77.如图5所示,底板40是呈渐开曲线的漩涡状弯曲而形成的金属制板。底板40优选为具有耐腐蚀性的金属。本实施方式的底板40由不锈钢构成。

78.在底板40的位于漩涡的中心侧的卷绕开始的始端部形成始端部侧紧固孔41。另外,在底板40的位于漩涡的外侧的卷绕结束的末端部形成末端部侧紧固孔42。

79.图6是示意性示出在本实施方式的固定涡盘50安装有底板40的状态的放大纵剖视图。图6与图3中的被点划线包围的区域a的位置对应。

80.如图6所示,在位于内侧的固定卷板52的齿壁面52a与位于外侧的固定卷板52的齿壁面52b之间的区域即齿底面57形成收容底板40的收容槽部58。收容槽部58形成为呈与底板40的形状相应的漩涡状延伸,且收容槽部58的深度d1设定为与底板40的厚度对应。

81.另外,收容槽部58形成为与后述的回旋涡盘30的回旋卷板32的滑动区域z1对应。在形成于回旋卷板32的齿顶面39的槽部36收容有叶端密封件34,滑动区域z1是至少包括叶端密封件34与固定侧基板部51接触的范围的区域。

82.底板40以收容于收容槽部58的状态安装于固定侧基板部51。如图4所示,底板40的漩涡的始端部被螺栓45固定,并且末端部被螺栓46固定。底板40的紧固螺栓45的始端部位于中央开口部60的附近,紧固螺栓46的末端部位于外周侧开口部61的附近。

83.图7是示意性示出本实施方式的底板40中的紧固螺栓45(螺栓46)的位置的放大横剖视图。如图7所示,螺栓45(螺栓46)具有将底板40的始端部侧紧固孔41(末端部侧紧固孔42)贯通并紧固于固定侧基板部51的轴部450、以及形成于轴部450的基端侧的头部451。

84.在本实施方式中,在头部451与底板40之间配置第一密封圈101,在底板40与固定侧基板部51之间配置第二密封圈102。

85.第一密封圈101是与头部451以及底板40这两方接触,并且将轴部450包围的环状的弹性构件。

86.第二密封圈102是与底板40以及固定侧基板部51这两方接触,并且将轴部450包围的环状的弹性构件。在本实施方式中,在固定涡盘50的表面形成有树脂被膜100,成为第二密封圈102经由该树脂被膜100与固定侧基板部51接触的状态。需要说明的是,关于树脂被膜100的结构,在之后进行叙述。

87.固定涡盘50与固定涡盘150在成为将上下方向等规定方向设为对称轴的线对称的镜像关系以外是相同的结构。在固定涡盘150的结构中,关于与固定涡盘50共通或者相同的结构,标注相同的附图标记。

88.固定涡盘150也具备圆板状的固定侧基板部51、设置于固定侧基板部51中的与回旋侧基板部31对置的板面(单面)的固定卷板52、将固定卷板52包围的环状的外周卷板55、以及底板40。

89.固定涡盘150的底板40以将与固定涡盘50的底板40相同的形状的底板翻转的状态进行安装。即,通过利用上述的镜像关系,从而分别固定于固定涡盘50与固定涡盘150的底板40能够使用相同的形状的构件。

90.《回旋涡盘》

91.接下来,对回旋涡盘30的结构进行说明。回旋涡盘30具备圆板状的回旋侧基板部31、分别设置于回旋侧基板部31的两面的回旋卷板32、回旋涡盘外周部35、以及分别配置于回旋侧基板部31的两面的底板40。

92.回旋卷板32构成为从回旋侧基板部31的板面垂直(沿轴向)延伸出,并且从回旋侧基板部31的中央部朝向外周部呈渐开曲线的漩涡状弯曲的板状。两侧的回旋卷板32成为相互对应的形状。

93.在各回旋卷板32的前端设置用于将与固定涡盘50的固定侧基板部51的间隙填埋的叶端密封件34。叶端密封件34沿着回旋卷板32的漩涡配置。

94.本实施方式的叶端密封件34是以聚四氟乙烯主要成分的绝缘性的树脂成形品。叶端密封件54也可以为了使其耐磨损性提高,而在不阻碍绝缘性的范围内包含碳纤维、石墨等固体润滑剂。

95.回旋涡盘外周部35形成为将回旋侧基板部31包围的大致三角形的框状,回旋侧基板部31位于其内侧。在本实施方式中,回旋涡盘外周部35和回旋侧基板部31一体地构成并且在与回旋涡盘外周部35的大致三角形的顶点部分(角部)相当的位置分别形成供曲柄轴70连结的连结孔301。

96.图9是示意性示出在本实施方式的回旋涡盘30安装有底板40的状态的放大纵剖视图。图9与图3中的被点划线包围的区域b的位置对应。

97.如图9所示,在位于内侧的回旋卷板32的齿壁面32a与位于外侧的回旋卷板32的齿壁面32b之间的区域即齿底面37形成收容底板40的收容槽部38。收容槽部38形成为呈与底板40的形状相应的漩涡状延伸,收容槽部38的深度d2设定为与底板40的厚度对应。

98.另外,收容槽部38形成为与上述的固定涡盘50或者固定涡盘150的固定卷板52的滑动区域z2对应。在形成于固定卷板52的齿顶面59的槽部56收容有叶端密封件54,滑动区域z2是至少包括叶端密封件54与回旋侧基板部31接触范围的区域。

99.底板40以收容于收容槽部38的状态安装于回旋侧基板部31的两侧。固定于回旋侧基板部31的底板40利用与固定于固定侧基板部51的底板40相同的形状的底板。在本实施方式中,将固定于与回旋侧基板部31面对的固定侧基板部51的底板40翻转后的状态的底板40安装于回旋侧基板部31。

100.即,不仅固定涡盘150,关于安装于回旋涡盘30的两张底板40,也为与安装于固定涡盘50的底板40相同的形状。如此,在本实施方式中,配置于固定涡盘50以及固定涡盘150各自的单面的两张底板40、配置于回旋涡盘30的两侧面的两张底板40能够使用全部相同的形状的底板。

101.如图8所示,底板40的漩涡的始端部被螺栓47固定,并且漩涡的末端部被螺栓48固定。底板40的漩涡的始端部位于中央开口部33的附近。

102.图10是示意性示出本实施方式的底板40中的紧固螺栓47(螺栓48)的位置的放大横剖视图。如图10所示,在螺栓47(螺栓48)的头部451与底板40之间配置第一密封圈101,在底板40与回旋侧基板部31之间配置第二密封圈102。

103.第一密封圈101是与头部451及底板40这两方接触,并且将轴部450包围的环状的弹性构件。第二密封圈102是与底板40及回旋侧基板部31这两方接触,并且将轴部450包围的环状的弹性构件。在回旋涡盘30的表面也形成有树脂被膜100,成为第二密封圈102经由该树脂被膜100与回旋侧基板部31接触的状态。

104.《树脂被膜》

105.接下来,对树脂被膜100进行说明。如上述那样,在固定涡盘50以及固定涡盘150的表面形成树脂被膜100(参照图7),并且在回旋涡盘30的表面也形成树脂被膜100(参照图10)。

106.树脂被膜100是被覆在原材料表面的膜,与现有技术的硬质防蚀铝皮膜那样的使原材料表面通过伴随着氧化等化学变化而改质的膜不同。本实施方式的树脂被膜100将包含粘合剂树脂、固体润滑剂而不包含导电性物质的滑动构件用组合物用作树脂材料。

107.对树脂被膜100的成分进行例示。树脂被膜100例如由含有粘合剂树脂100重量部、固体润滑剂5~100重量部以及填充剂20~40重量部而成的滑动构件用组合物构成。

108.粘合剂树脂例如能够使用聚酰胺酰亚胺树脂、聚酰胺树脂、聚酰亚胺树脂、环氧树脂或者酚醛树脂。固体润滑剂例如能够使用聚四氟乙烯、四氟乙烯全氟(烷基乙烯基醚)共聚物等氟化聚合物。填充剂例如能够使用具有层状构造的烧制高岭土、干式高岭土、云母等且其吸油量为40~100ml/100g的材料。需要说明的是,该例示的吸油量是基于美国试验材料协会(astm)的标准d281-12(2016)测定的吸油量。

109.而且,本实施方式的树脂被膜100通过对喷砂处理后的铝合金的表面进行涂装而形成。在喷砂处理中,对铝合金的回旋涡盘30、固定涡盘50、150投射磨削材料,在表面形成磨削面103(参照图7以及图10)。对该磨削面103进行涂装从而形成树脂被膜100。由于通过喷砂处理而表面积增大,因此利用锚固效果实现树脂被膜100对回旋涡盘30、固定涡盘50、150的较高的紧贴性。

110.需要说明的是,在本实施方式中,说明了在回旋涡盘30与固定涡盘50、150之间使用相同组分的树脂被膜100的例子,但并不限定于该例子。例如,回旋涡盘30的树脂被膜100由于存在固定涡盘50、150的外周密封件80的滑动接触,因此耐久性变得重要,但固定涡盘50、150侧仅存在叶端密封件34的滑动接触,因此也可以重视成本而形成组分与回旋涡盘30的树脂被膜100不同的树脂被膜。

111.如以上说明那样本实施方式的水添加式涡旋压缩机1具备:回旋涡盘30,其在回旋侧基板部31的板面设置漩涡状的回旋卷板32;固定涡盘50、150,其在固定侧基板部51的板面设置与回旋卷板32啮合的漩涡状的固定卷板52;叶端密封件34、54,其收容于沿回旋卷板32以及固定卷板52中的至少一方的齿顶面39、59形成的槽部36、56;底板40,其以至少包括叶端密封件34的滑动区域z1的方式安装于固定侧基板部51;以及漩涡状的底板40,其以至少包括叶端密封件54的滑动区域z2的方式安装于回旋侧基板部31。回旋涡盘30和固定涡盘50、150由铝合金形成,并且在该回旋涡盘30和固定涡盘50、150的表面形成树脂被膜100。

112.如此,取代以往的在涡盘的表面形成的硬质防蚀铝皮膜,设为将树脂被膜100形成于回旋涡盘30以及固定涡盘50、150的表面的结构。由此,能够廉价地制作具有均匀的膜厚与均质的组织的保护被膜的回旋涡盘30以及固定涡盘50、150。另外,设为在固定卷板52的齿底面57中的叶端密封件34的滑动区域(滑动接触面)z1配置底板40,在回旋卷板32的齿底面37中的叶端密封件54的滑动区域(滑动接触面)z2也配置底板40的结构。由此,能够阻止树脂被膜100的磨损、剥离。特别是,通过在底板40中使用具有耐腐蚀性的金属(例如不锈钢),从而能够阻止树脂被膜100的磨损、剥离,能够可靠地防止基于润滑水的铝合金的腐蚀。

113.另外,本实施方式的底板40收容于沿回旋卷板32和固定卷板52中的至少一方的齿底面37、57形成的收容槽部38、58,并且底板40的卷绕开始的始端部以及卷绕结束的末端部相对于回旋侧基板部31或者固定侧基板部51被螺栓45~48固定。

114.通过设为将底板40收容于收容槽部38、58,并且将底板40的始端部与末端部螺栓固定的结构,从而防止叶端密封件34、54滑动接触时的位置偏移。由此,能够可靠地阻止树脂被膜100的磨损、剥离。

115.另外,本实施方式的水添加式涡旋压缩机1具备:第一密封圈101,其供螺栓45~48的基端侧的轴部450贯穿,并夹设于螺栓45~48的头部451与底板40之间;以及第二密封圈102,其供螺栓45~48的前端侧的轴部450贯穿,并夹设于底板40与回旋侧基板部31或者底板40与固定侧基板部51之间。

116.如此,通过配置第一密封圈101以及第二密封圈102,能够防止润滑水向螺栓45~48的轴部450的进入,因此防止在回旋卷板32的齿壁面32a、32b、固定卷板52的齿壁面52a、52b等产生的异种金属接触腐蚀。另外,当在叶端密封件34、54的滑动时底板40带电,可能产生火花而损伤回旋卷板32的齿壁面32a、32b、固定卷板52的齿壁面52a、52b,但通过利用螺

栓45~48使底板40与回旋侧基板部31或者固定侧基板部51导通,从而螺栓45~48发挥接地的作用。底板40的带电经由壳体10放电,避免火花的产生。

117.另外,本实施方式的树脂被膜100是形成于铝合金的表面的磨削面103的涂膜。

118.在喷砂处理后的铝合金的表面利用涂装形成树脂被膜100,因此能够提高作为母材的回旋涡盘30或者固定涡盘50、150与树脂被膜100的紧贴性。

119.另外,在本实施方式中,形成于回旋涡盘30的树脂被膜100由包含粘合剂树脂以及固体润滑剂并且不包含导电性物质的滑动构件用组合物形成。

120.例如,通过使用在粘合剂树脂(例如聚酰胺酰亚胺树脂)中包含固体润滑剂(例如聚四氟乙烯)的滑动构件用组合物而形成树脂被膜100,从而能够提高涡盘体的耐磨损性(特别是,固定卷板52的齿壁面52a、52b与回旋卷板32的齿壁面32a、32b的接触部分、外周密封件80的滑动面的耐磨损性)。另外,该滑动构件用组合物不包含石墨等导电性物质,因此也有助于防止在润滑水的存在时因底板(不锈钢)与对象侧卷板(铝合金)的导通而在叶端密封件的槽部36、56等产生的异种金属接触腐蚀。特别是,回旋涡盘30存在与位于固定涡盘50、150的外周卷板55的前端的外周密封件80的滑动接触,需要耐久性,因此树脂被膜100优选设为上述的结构。

121.另外,本实施方式的叶端密封件34、54是绝缘性的树脂成形品。

122.例如,叶端密封件34、54以具有自润滑性的聚四氟乙烯作为主要成分,并且在不阻碍绝缘性的范围内包含碳纤维、石墨等固体润滑剂而形成。通过固体润滑剂的配合,能够发挥耐磨损性优异的密封效果。另外,叶端密封件34、54选择能够发挥绝缘性的组分,因此也有助于防止在润滑水的存在时因由不锈钢形成的底板与对象侧的卷板(铝合金)的导通而在叶端密封件34、54的槽部36、56等产生的异种金属接触腐蚀。

123.以上,对本实施方式进行了说明,但本发明并不被上述的实施方式限制,能够适当变更。例如,在上述实施方式中,示出了在回旋涡盘30以及固定涡盘50、150的全部安装底板40的结构的例子,但也可以设为在回旋涡盘30以及固定涡盘50、150中的何一方配置底板40的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1