回油泵、回油泵的组装方法与液压装置与流程

1.本发明系关于一种回油泵、回油泵的组装方法与液压装置,尤其指一种可分段式组装至液压装置之回油泵与其组装方法。

背景技术:

2.因应行车安全性,现今多数的车辆皆配有防死锁煞车系统(anti-lockbraking system),其有能力调控车轮的煞车动作,能够在驾驶遭遇紧急状况或路面环境不佳时,调整致动力以避免车辆因轮胎死锁或打滑而失控。

3.一般防死锁煞车系统可透过软件(如运算程序)、硬件(如控制器)与传动机构之组合搭配的方式调整致动力,达到加强车辆在各种情况下的操纵性。而于防死锁煞车系统中使用液压装置作为传动机构则是当前的主流,但是用于防死锁煞车系统之液压装置通常具有多个零组件,组装时需有多道工序且对密封性有高标准的要求,因此焊接为通常的贴合密封手段。

4.然而,虽然焊接易于施工于零组件之复杂接合面,但其不耐震与高温,而配有马达及泵之液压装置在运作时会因应产生震动及热气,长久之后,液压装置中的零组件之密封性会有逐渐减弱的疑虑,尤其当驾驶于有状况时紧急煞车,液压装置在高速运作下产生的震动与高温亦可能直接导致焊接之零组件断裂分离,使防死锁煞车系统失去作用。

5.而回油泵作为液压装置内调控油量的单元需要实现快速及间歇式的作动,尤其在运作时会产生应力和震动,因此需要紧密的配置于液压装置内。然而习知回油泵的结构导致其组装程序繁复,不易置入液压装置的底座中且与底座的结合度不佳,另外,习知利用焊接的方式将回油泵固定于液压装置中的做法也因焊接质量难以掌控,对制造成本与产品质量都有影响。

技术实现要素:

6.因此,为了克服习知技术的不足之处,本发明实施例之回油泵把其构成之零组件分为三个可预组装之部件:堵件、活塞件和弹性件,利用改良后之零组件的结构,让其组合关系简化,并使用压铆的方式将所述回油泵固定密封于液压装置的本体内。如此,可避免使用焊接方式组装密封液压装置之零组件,提高行车安全性。

7.基于前述至少一个目的,本发明实施例之回油泵的组装方法是把回油泵之零组件先行分段式的预组装成堵件、活塞件和弹性件等三个部件,然后依序将活塞件、弹性件、堵件置入液压装置之本体的设置槽中,最后再进行压铆把回油泵固定于液压装置的本体内。分段式的回油泵组装方法让每个部件组装到设置槽中的工序可依照各部件的功能采用适当的配置方法,除了简化组装程序使回油泵轻易地置入液压装置,也增进组装后的回油泵之强度和其与液压装置之间的结合度。

8.基于前述至少一个目的,本发明实施例之液压装置包含本体、回油泵和组设于本体的液压组件(例如但不限定,马达、增压阀、减压阀、电子控制单元等等),其中本体具有设

置槽以将回油泵容置于其中,而分段式组装到设置槽中的回油泵因各部件的外形与设置槽容纳各部件之部分相对应,使回油泵可紧密和精密地贴合设置槽之内壁,进而提高回油泵与液压装置之本体的结合度与强化回油泵和液压装置的结构关系。

9.基于前述至少一个目的,本发明实施例提供一种回油泵,其包括堵件、活塞件和弹性件,其中堵件和活塞件相连接,弹性件设于两者之间。堵件包含堵头、阀体、弹性单元和第一球体,其中阀体连接堵头,弹性单元设于堵头和阀体之间,第一球体设于弹性单元和阀体之间。活塞件包含阀口盖、活塞、第二球体、柱塞、第一密封圈和第二密封圈,其中活塞连接阀口盖和柱塞,第二球体设于阀口盖和活塞之间,第一密封圈和第二密封圈分别环设活塞和柱塞之外表面。

10.可选地,活塞之第一连接端和第二连接端分别与阀体和柱塞连接,第一连接端之外径大于第二连接端之外径,阀体之内径与活塞之第一连接端之外径约略相等,柱塞之外径小于活塞之第二连接端之外径。

11.可选地,活塞为一具有两个中空段之中空柱,两个中空段之内径不相等。

12.可选地,回油泵更包括两个垫片分别设于第一密封圈的两侧。

13.可选地,回油泵更包括设于活塞之进油通孔和设于阀体之出油通孔。

14.可选地,第一密封圈为x型密封圈,第二密封圈为o型密封圈,弹性件和弹性单元为弹簧,第一球体和第二球体为钢珠。

15.基于前述至少一个目的,本发明实施例提供一种回油泵的组装方法,适用于一具有进油道、出油道和设置槽之装置,组装方法包括:组装活塞件;将组装好之活塞件以过盈配置的方式预压于装置之设置槽中靠近进油道一端;把弹性件置入设置槽中与阀门盖接触;组装堵件;将组装好之堵件以过盈配置的方式预压于设置槽中,其中活塞件、弹性件与堵件组成回油泵;以及将回油泵压铆固定于设置槽中。

16.可选地,预压堵件于设置槽的步骤包括连接堵件之阀体与活塞件之活塞,使弹性件限位于堵件和活塞件之间。

17.基于前述至少一个目的,本发明实施例提供一种液压装置,其包括具设置槽之本体、设于设置槽内之回油泵与组设于本体之液压组件,其中回油泵之第一密封圈之外侧表面和第二密封圈之外侧表面分别与设置槽之内壁贴合。

18.可选地,回油泵之活塞为圆柱体,其最大外径之部分外表面与设置槽之内壁贴合。

19.简言之,本发明实施例提供的回油泵、回油泵之组装方法与液压装置利用改良后之回油泵零组件之结构,例如可预组装之三个部件(堵件、活塞件和弹性件),简化其组合关系,进而减少组装程序且避免使用焊接进行密封。如此一来,透过压铆的固定方式可提高液压装置的密封性与长久性,进而确保行车安全性,故于对液压装置有需求之各种市场(例如车辆制造商、机车制造商、abs制造商等)具有优势。

20.为让本发明之上述和其他目的、特征及优点能更明显易懂,配合所附图示,做详细说明如下。

附图说明

21.图1是本发明实施例之回油泵的示意图。

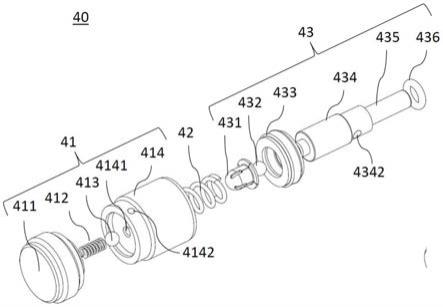

22.图2是本发明实施例之回油泵的爆炸图。

23.图3是本发明实施例之回油泵组装至液压装置本体的剖面图

24.图4是本发明实施例之回油泵组装方法的流程图。

25.图5是本发明实施例之液压装置的剖面图。

26.附图标号说明:

27.1:液压装置;

28.10:本体;

29.11:设置槽;

30.13:设置槽;

31.20:驱动单元;

32.40:回油泵;

33.41:堵件;

34.42:弹性件;

35.43:活塞件;

36.101:进油道;

37.102:出油道;

38.411:堵头;

39.412:弹性单元;

40.413:第一球体;

41.414:阀体;

42.431:阀口盖;

43.432:第二球体;

44.433:第一密封圈;

45.434:活塞;

46.435:柱塞;

47.436:第二密封圈;

48.4141:通孔;

49.4142:出油孔;

50.4331:垫片;

51.4332:垫片;

52.4341:通孔;

53.4342:进油孔;

54.d1~d6:直径;

55.s101~s107:流程步骤。

具体实施方式

56.为充分了解本发明之目的、特征及功效,兹藉由下述具体之实施例,并配合所附之图式,对本发明做一详细说明,说明如后。

57.本发明实施例提供一种回油泵,其零组件可预组装成三个部件:堵件、活塞件和弹性件。液压装置之本体具有复数个连通的设置槽用以分别设置回油泵及其他组件(例如但

不限定,马达、增压阀、减压阀等等),其中回油泵之堵件、活塞件和弹性件可分段式的装设至本体的其中一个设置槽。由于回油泵的各部件皆具有与本体之设置槽相配合之组合结构,组装后之回油泵内的各个零组件与本体的结合更稳固,而组装工序也可简化。因此,本发明实施例亦提供一种回油泵的组装方法和液压装置。

58.首先,请同时参照图1、图2和图3,分别是本发明实施例之回油泵的示意图、爆炸图和组装至液压装置之本体的剖面图。回油泵40约略为圆柱状,具有堵头端和相反之柱塞端,且可分为三个部件:堵件41、弹性件42及活塞件 43,其中堵件41位于回油泵40之堵头端,活塞件43位于回油泵40之柱塞端,而弹性件42位于堵件41与活塞件43之间。堵件41包括堵头411、弹性单元412、第一球体413及阀体414,其中堵头411设于回油泵40之堵头端,弹性单元412 和第一球体413设于堵头411内,而阀体414与堵头411连接,使弹性单元412和第一球体413被限制于两者之间。弹性单元412的一端顶着堵头411,另一端则顶着第一球体413,而第一球体413于一般状态(例如但不限定,静止状态或无作动状态)下堵着阀体414之通孔4141。阀体414内部具有空间可容置弹性件42。

59.详细地说,堵头411约略为内部具有容置空间之圆柱体,其一端具有与容置空间连通之开口,另一端则为封闭面。弹性单元412和第一球体413经由堵头411之开口设于容置空间内。阀体414约略为内部具有容置空间之圆柱体,其一端具有与容置空间连通之开口,另一端则为具通孔4141之封闭面,其中通孔4141连通容置空间。阀体414以具通孔4141之封闭面一端与堵头411具开口之一端连接,将弹性单元412和第一球体413限位于两者之间,组成堵件41。

60.活塞件43包括阀口盖431、第二球体432、第一密封圈433、活塞434、柱塞435及第二密封圈436,其中柱塞435设于回油泵40之柱塞端,第二密封圈436 环设于柱塞435之外表面。活塞434之两端分别连接阀口盖431和柱塞435,第一密封圈433环设于活塞434之外表面,而第二球体432容设于阀口盖431与活塞434之间。于一般状态下(例如但不限定,静止状态或无作动状态),第二球体432堵着活塞434之通孔4341。活塞434连接阀口盖431之一端亦与阀体414 之空间相连接,使活塞434连接阀体414,而弹性件42之两端分别顶着阀体414 和阀口盖431。

61.详细地说,活塞434约略为圆柱体,其两端分别为第一连接端和第二连接端,其中第一连接端之外径d1大于第二连接端之外径d2。活塞434亦为内部包含两个中空段之中空柱,其中两个中空段相通,第一中空段连接通孔4341 且第一中空段之内径d5小于第二中空段之内径d6。另外,第一中空段邻近第一连接端,第二中空段邻近第二连接端。于本实施例中,第一中空段的长度不等同于第一连接端之长度,第二中空段之长度不等同于第二连接端之长度,但本发明不依此限定活塞之中空段与对应圆柱外径的配置。活塞434之第一连接端包含一卡扣结构,用以与阀口盖431卡合,进而连接阀口盖431和活塞434。阀口盖431约略为,例如但不限定,圆帽状,其包含复数个孔洞设于圆帽之弧形壁上,圆帽内部用以容置第二球体432,圆帽之部分内壁与裙边用以与活塞 434之卡扣结构卡合,但本发明不依此限定卡扣结构和其与阀口盖431的连结关系与方式。如此,阀口盖431固设于活塞434之第一连接端并将第二球体432 限制于阀口盖431和活塞434之间,活塞434经由第二连接端和柱塞435连接,其中柱塞435约略为圆柱体,其外径d3小于活塞434之第二连接端外径d2但大于第二中空段之内径d6,而第一密封圈433和第二密封圈436分别套设于活塞 434之第一连接端的

外表面和柱塞435的外表面,组成活塞件43。

62.于一实施例中,活塞件43更包含两个垫片4331、4332分别设于第一密封圈433之相对的两侧,亦即,两个垫片4331、4332也套设于活塞434之第一连接端的外表面。另外,回油泵40更包含设于活塞434之第二连接端的进油孔 4342和设于阀体414具通孔4141一端侧壁的出油孔4142,使油可进出回油泵40。

63.弹性件42位于阀体414的容置空间内,且弹性件42之一端顶着阀体414之容置空间的内壁,另一端则顶着阀口盖431。活塞件43之活塞434的第一连接端与堵件41之阀体414的开口端连接,其中活塞434之第一连接端外径d1与阀体414之容置空间内径d4约略相等,连接后将弹性件42限位于活塞件43和堵件41之间,组成回油泵40。

64.于一实施例中,弹性单元412和弹性件42为复位弹簧,第一球体413和第二球体432为同尺寸之钢珠,第一密封圈433为x型密封圈,第二密封圈436为 o型密封圈,但本发明不以此为限。

65.请同时参照图5,图5是本发明实施例组装有回油泵之液压装置的剖面图。当组装回油泵40于液压装置1之本体10的设置槽13时,回油泵40的三个预组装部件,堵件41、弹性件42及活塞件43,已先分别组装为各自独立的部件,如此一来,仅需要将三个部件依序置入设置槽13并加以固定密封,即可固设回油泵40于设置槽13中。详细地说,先将组装好的活塞件43以柱塞435的那一端置入设置槽13,使活塞434的外表面(尤其是具最大外径d1之第一连接端的外表面)贴合设置槽13的内壁,而第一密封圈433与第二密封圈436分别以过盈配置的方式设于设置槽13中,使第一密封圈433之外侧表面与第二密封圈436之外侧表面紧密贴合于设置槽13之内壁,将活塞件43固定且达到密封效果。柱塞435未连接活塞434之一端则进入与设置槽13连通之其他设置槽11并与一驱动单元20传动连接。接着,将弹性件42置入设置槽13,邻近活塞件43。然后,将组装好之堵件41以过盈配置的方式置入设置槽13,其中弹性件42被堵件41 之阀体414包覆于阀体414的容置空间内。在三个部件皆被预压于本体10的设置槽13后,以压铆的方式将回油泵40固定于本体10。

66.根据上述回油泵40的结构与配置,除了减少回油泵40的零件数,回油泵 40可先预组装成为三个部件,如此可简化回油泵40组装到液压装置1之本体10 时的步骤及程序。

67.接下来说明本发明实施例所述之回油泵的组装流程。请参照图4,回油泵 40适于组装至具本体10的液压装置1,因此于步骤s101中,提供液压装置1的本体10,其中本体10已设有设置槽13、进油道101和出油道102。设置槽13具有多段空间,各段空间之内径不相等,其中空间之配置为由外朝内(本体10 之外表面开口朝设置槽13内部延伸的方向)之各段空间的内径为由大到小的渐缩。

68.接着于步骤s102中,进行活塞件43的组装,其步骤包括将第二球体432置入阀口盖431中并将活塞434具通孔4341之一端(第一连接端)与阀口盖431之开口结合,使第二球体432限制于阀口盖431内。还有,把柱塞435以过盈配置的方式与活塞431之第二连接端结合,另外将第一密封圈433和第二密封圈436分别套设于活塞434和柱塞435之外表面。于步骤s103中,把组装后之活塞件43 以轴心垂直于本体外表面开口的方向且柱塞435朝内地置入设置槽13并以过盈配置的方式预压到本体10的设置槽13靠近进油道101之一端,其中第一密封圈433和第二密封圈436分别卡于设置槽13内不同分段空间的交接面,第一密封圈433和第二密封圈436之外侧表面分别与设置槽13之内壁紧密贴合,且活塞434之最大外径(第

一连接端)的部分外表面亦与设置槽13的内壁贴合,使活塞件43定位于设置槽13内。

69.步骤s104是把弹性件42以轴心垂直于本体外表面开口之方向置入本体10 的设置槽13中,使其接触活塞件43的阀口盖431。

70.于步骤s105中,进行堵件41的组装,其步骤包含把弹性单元412和第一球体413置入堵头411的容置空间内,将阀体414具通孔4141的一端与堵头411具容置空间开口之一端以干涉配置的方式结合,完成堵件41的组装。于步骤s106 中,把组装后之堵件41以轴心垂直于本体外表面开口的方向且阀体414朝内地置入设置槽13并以过盈配置的方式预压到本体10的设置槽13靠近出油道102 之一端,其中阀体414之开口与活塞434之第一连接端以过盈配置的方式结合,将弹性件42、阀口盖431与第二球体432容置于其中,组成回油泵40。另外,阀体414卡于设置槽13内不同分段空间的交接面,使堵件41定位于设置槽13内。

71.于步骤s107中,于回油泵40的堵头端(即堵件41之堵头411)进行压铆固定,进而把回油泵40固定于本体10的设置槽13。

72.如前所述,回油泵40可分为三个部件依次地进行组装,其中堵件41与活塞件43为可先行组装其零组件之部件,于本实施例中,弹性件42为单一组件因此不需预组装,但本发明不依此为限,如果弹性件42包含多个零组件,亦可先行组装成为部件。

73.另外,堵件41与活塞件43于本实施例中是分别于组装至液压装置1的本体 10前进行预组装(如步骤s102及s105),但本发明不依此限定堵件41、弹性件42 及活塞件43的组装顺序,只要在各部件组装至本体10前已组装好即可。

74.于一实施例中,堵件41、弹性件42及活塞件43皆已先组装完毕才开始进行组装到本体10的步骤。首先,把活塞件43以其柱塞435(即回油泵40之活塞端)面向设置槽13的方向插入设置槽13内,使活塞件43之外表面紧密贴合设置槽13的内壁。接着把弹性件41置入设置槽43并使其接触活塞件43之阀门盖 431。然后,把堵件41以其阀体414面向设置槽13的方向插入设置槽13内,使堵件41之外表面紧密贴合设置槽13之内壁。

75.其中,可采用预压的方式将三个部件连结,形成回油泵40。而预压的流程可以是先将三个部件置入设置槽13后再进行一次性的预压,或是每次置入一个部件后即预压一次,本发明不依此限定。

76.在回油泵40组装到本体10的设置槽13后,设置槽13邻近本体10之进油道 101的位置形成有与活塞件43相通之进油腔室,而设置槽13邻近本体10之出油道102的位置形成有与堵件41相通之出油腔室,其中,液压装置1内之致动液体(例如但不限定,油)可经由本体10的进油道101进入进油腔室,通过活塞434 之进油孔流入活塞件43,当第二球体432因受力而移离通孔4341时,致动液体由通孔4341和阀门盖414之孔洞流入堵件41的阀体414。当第一球体413因受力而移离通孔4141时,致动液体透过通孔4141和出油孔4142流入出油腔室并由出油道102排出回油泵40。置动液体的流动取决于回油泵40的作动,而回油泵 40由驱动单元20驱使活塞件43作动,进而产生内部的高低压及组件的错位,启动置动液体的流向。

77.于一实施例中,液压装置1是防煞车死锁装置,本体10为底座,驱动单元 20为马达,藉由设于本体10且连通的设置槽11、13,回油泵40可传动连接马达,而传动连接为马达透过与回油泵40之间的组件配置,例如但不限定,轴承与转动组件,在运转时驱动转动组件并间接地带动回油泵作动。本发明不依此限定装置与单元的种类与配置方式。

78.综合以上所述,相较于昔知技术,本发明实施例所述之回油泵、组装方法与液压装置之技术效果,系说明如下。

79.昔知技术中,液压装置的多个零组件采用焊接的方式固定和密封零组件,但焊接的好坏会直接影响零组件的密封性,且焊接的接点不耐震也不耐高温,使得在操作液压装置时会有安全性的疑虑。反观本发明实施例所述之液压装置,其利用零组件的结构简化组合关系,无需使用焊接的方式即可用压铆的技术达到所需的密封性,确保零组件不会因高速运作产生的震动与高温而损坏或断裂。再者,本发明所述之组装方法,其中的回油泵可预组装成三个部件,可减少组装到本体的工序,进而增进组装的效率。再者,与习知的回油泵相比,本发明实施例所述之回油泵的整体外表面绝大部分都贴合液压装置的内壁,更紧密的与液压装置结合,增强了密封性,也防止回油泵的位移。

80.本发明在上文中已以较佳实施例揭露,然熟习本项技术者应理解的是,上述实施例仅用于描绘本发明,而不应解读为限制本发明之范围。应注意的是,举凡与前述实施例等效之变化与置换,均应设为涵盖于本发明之范畴内。因此,本发明之保护范围当以申请专利范围所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1