一种隔膜泵的制作方法

1.本实用新型涉及泵技术领域,尤其涉及一种隔膜泵。

背景技术:

2.隔膜泵为利用电机带动偏心轮转动而实现带动隔膜位移的输送设备,在隔膜位移过程当中,泵腔的压力发生变化,实现对所需输送的介质产生吸引或推压作用,使隔膜泵实现吸入介质或排出介质。

3.目前,现有的隔膜泵其泵腔为封闭结构,导致隔膜运行不够顺畅,运动阻力较大,所需驱动阻力较大,存在耗能大的问题,为此,亟需对现有的隔膜泵进行结构改进。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种隔膜泵,其能够有效减少隔膜运行阻力,使隔膜运行更顺畅,降低运行阻力,从而减少耗能。

5.本实用新型的目的采用如下技术方案实现:

6.一种隔膜泵,包括:

7.泵体,设有泵腔、吸入通道、排出通道以及穿槽,所述吸入通道和所述排出通道均与所述泵腔连通,所述吸入通道中设有用于打开或关闭其的第一单向阀,所述排出通道中设有用于打开或关闭其的第二单向阀,所述穿槽连通所述泵腔和外界;

8.隔膜,设于所述泵体内,且用于改变所述泵腔内的压力,使介质能够吸入或排出所述泵腔;以及

9.电机,安装于所述泵体,所述电机的输出端设有偏心轮,所述偏心轮与所述隔膜连接,以驱动所述隔膜位移。

10.进一步地,所述第一单向阀以及第二单向阀的厚度均为d1,0.14mm≤d1≤0.16mm。

11.进一步地,所述隔膜的厚度为d2,0.2mm≤d2≤0.22mm。

12.进一步地,所述电机为空心杯电机。

13.进一步地,所述第一单向阀、第二单向阀以及所述隔膜的表面均涂覆有纳米镀膜层。

14.进一步地,所述隔膜泵还包括阀体,所述阀体包括安装部、所述第一单向阀以及所述第二单向阀,所述安装部安装于所述泵体内,所述安装部设有第一通孔和第二通孔,所述第一单向阀设于所述第一通孔内,且所述第一单向阀的两端均与所述安装部相连,所述第二单向阀设于所述第二通孔内,且所述第二单向阀的两端均与所述安装部相连。

15.进一步地,所述吸入通道包括依次连通的第一吸入段、第一避让段以及第二吸入段,所述第二吸入段与所述泵腔连通,所述第一单向阀位于所述第一吸入段和所述第一避让段之间,且所述第一单向阀能够在封堵所述第一吸入段的出口以及打开所述第一吸入段的出口之间切换,当所述第一单向阀打开时,所述第一吸入段、第一通孔、第一避让段、第二吸入段依次连通;

16.所述排出通道包括依次连通的第一排出段、第二避让段以及第二排出段,所述第一排出段与所述泵腔连通,所述第二单向阀位于所述第一排出段和所述第二避让段之间,且所述第二单向阀能够在封堵所述第一排出段的出口以及打开所述第一排出段的出口之间切换,当所述第二单向阀打开时,所述第一排出段、第二通孔、第二避让段、第二排出段依次连通。

17.进一步地,所述隔膜泵还包括连杆,所述连杆设于所述泵体内,所述连杆的第一端与所述偏心轮连接,所述连杆的第二端与所述隔膜连接。

18.进一步地,所述泵体包括依次连接的第一壳体、第二壳体以及第三壳体,所述第一壳体设有安装腔,所述电机安装于所述第一壳体,且所述电机的输出端伸入所述安装腔,所述偏心轮以及所述隔膜均位于所述安装腔内,其中,所述隔膜的边缘与安装腔的内壁连接;所述第二壳体设有所述泵腔;所述第一单向阀以及第二单向阀均设于所述第二壳体和所述第三壳体之间。

19.进一步地,所述第三壳体设有吸入接头以及排出接头,所述吸入接头与所述吸入通道连通,所述排出接头与所述排出通道连通。

20.相比现有技术,本实用新型的有益效果在于:

21.通过在泵体上设置直接连通泵腔和外界的穿槽,使得泵腔为非封闭结构,吸入介质时,外界的介质首先能够通过穿槽进入泵腔内,此时利用进入泵腔内的介质辅助推动隔膜朝远离泵腔的方向运动,也即使隔膜更易于朝使泵腔容积增大的方向运动,排出介质时,泵腔内的介质首先能够通过穿槽排出泵腔,使隔膜更易于朝向使泵腔容积缩小的方向运动,综上,穿槽的设置可有助于减小隔膜运行阻力,使隔膜运行更顺畅,同时,还可有效降低电机驱动力,实现降低能耗。

附图说明

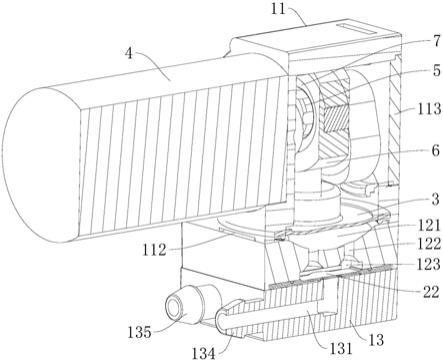

22.图1为本实用新型的隔膜泵的结构示意图;

23.图2为图1所示的隔膜泵的分解图;

24.图3为图1所示的隔膜泵的剖视图;

25.图4为图1所示的隔膜泵的剖视图;

26.图5为图2所示的隔膜泵中的第二壳体的结构示意图;

27.图6为图2所示的隔膜泵中的第三壳体的结构示意图;

28.图7为图2所示的隔膜泵中的阀体的结构示意图。

29.图中:1、泵体;11、第一壳体;111、安装腔;112、穿槽;113、端盖;12、第二壳体;121、泵腔;122、第二吸入段;123、第一避让段;124、第一排出段;125、安装槽;13、第三壳体;131、第一吸入段;132、第二避让段;133、第二排出段;134、吸入接头;135、排出接头;2、阀体;21、安装部;211、第一通孔;212、第二通孔;22、第一单向阀;23、第二单向阀;3、隔膜;4、电机;5、偏心轮;6、连杆;7、轴承。

具体实施方式

30.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的

实施例。

31.参见图1

‑

图4,示出了本实用新型一较佳实施例的一种隔膜泵,该隔膜泵包括泵体1、隔膜3以及电机4,其中,泵体1设有泵腔121、吸入通道、排出通道以及穿槽112,吸入通道和排出通道均与泵腔121连通,吸入通道中设有用于打开或关闭其的第一单向阀22,排出通道中设有用于打开或关闭其的第二单向阀23,其中,第一单向阀22以及第二单向阀23均能够在泵腔121内的压力作用下实现打开或关闭,穿槽112连通泵腔121和外界;隔膜3设于泵体1内,且用于改变泵腔121内的压力,使介质能够吸入或排出泵腔121;电机4安装于泵体1,电机4的输出端设有偏心轮5,该偏心轮5与隔膜3传动连接,以驱动隔膜3位移,以改变泵腔121内的压力,从而使介质吸入或排出泵腔121。

32.通过在泵体1上设置直接连通泵腔121和外界的穿槽112,使得泵腔121为非封闭结构,吸入介质时,外界的介质首先能够通过穿槽112进入泵腔121内,此时利用进入泵腔121内的介质辅助推动隔膜3朝远离泵腔121的方向运动,也即使隔膜3更易于朝使泵腔121容积增大的方向运动,排出介质时,泵腔121内的介质首先能够通过穿槽112排出泵腔121,使隔膜3更易于朝向使泵腔121容积缩小的方向运动,综上,穿槽112的设置可有助于减小隔膜3运行阻力,使隔膜3运行更顺畅,同时,还可有效降低电机4驱动力,实现降低能耗。

33.参见图1以及图2,为降低制造难度以及方便装配,作为优选的实施方式,泵体1包括依次连接的第一壳体11、第二壳体12以及第三壳体13。

34.其中,第一壳体11设有安装腔111、穿槽112以及可拆卸地安装于安装腔111的开口的端盖113,电机4安装于第一壳体11,且电机4的输出端伸入安装腔111,隔膜3、偏心轮5、连杆6以及轴承7均位于安装腔111内,其中,隔膜3的边缘与安装腔111的内壁连接。

35.参见图4以及图5,第二壳体12设有泵腔121、第二吸入段122、第一避让段123、第一排出段124以及安装槽125。

36.参见图6,第三壳体13设有第一吸入段131、第二避让段132以及第二排出段133。

37.为方便连接吸入管道以及排出管道,作为优选的实施方式,第三壳体13还设有吸入接头134以及排出接头135,吸入接头134与吸入通道连通,排出接头135与排出通道连通。

38.参见图3,作为优选的实施方式,吸入通道包括依次连通的第一吸入段131、第一避让段123以及第二吸入段122,第一吸入段131与吸入接头134连通,第二吸入段122与泵腔121连通,第一单向阀22位于第一吸入段131和第一避让段123之间,且第一单向阀22能够在封堵第一吸入段131的出口以及打开第一吸入段131的出口之间切换,当第一单向阀22打开时,第一单向阀22能够朝第一避让段123运动而脱离第一吸入段131的出口,且第一吸入段131、第一通孔211、第一避让段123、第二吸入段122依次连通,从而使介质能够通过吸入通道吸入泵腔121。

39.参见图4,排出通道包括依次连通的第一排出段124、第二避让段132以及第二排出段133,第一排出段124与泵腔121连通,第二排出段133与排出接头135连通,第二单向阀23位于第一排出段124和第二避让段132之间,且第二单向阀23能够在封堵第一排出段124的出口以及打开第一排出段124的出口之间切换,当第二单向阀23打开时,第二单向阀23能够朝第二避让段132运动而脱离第一排出段124的出口,且第一排出段124、第二通孔212、第二避让段132、第二排出段133依次连通,从而使泵腔121内的介质能够通过排出通道排出。

40.参见图2以及图7,作为优选的实施方式,该隔膜泵还包括阀体2,该阀体2包括一体

成型的安装部21、上述第一单向阀22以及上述第二单向阀23,安装部21安装于泵体1的安装槽125内,安装部21设有第一通孔211和第二通孔212,第一单向阀22设于第一通孔211内,且第一单向阀22的两端均与安装部21相连,第二单向阀23设于第二通孔212内,且第二单向阀23的两端均与安装部21相连,如此,使第一单向阀22以及第二单向阀23均镂空设置,确保第一单向阀22以及第二单向阀23能够在泵腔121内的压力作用下而相对于安装部21上下运动,从而使第一单向阀22以及第二单向阀23打开或关闭,另外,一体设置的安装部21、第一单向阀22以及第二单向阀23,能够降低装配难度。

41.作为优选的实施方式,第一单向阀22以及第二单向阀23的厚度均为d1,0.14mm≤d1≤0.16mm,如此,使第一单向阀22以及第二单向阀23的厚度均控制在合理范围内,能够确保吸入通道的出口以及排出通道的出口的密封性能的同时,还可使第一单向阀22以及第二单向阀23的打开阻力更小,有助于进一步降低能耗。

42.作为优选的实施方式,第一单向阀22、第二单向阀23以及隔膜3的表面均涂覆有耐腐蚀性能较佳的纳米镀膜层,以提高第一单向阀22、第二单向阀23以及隔膜3的使用寿命。

43.作为优选的实施方式,隔膜3的厚度为d2,0.2mm≤d2≤0.22mm,在保证隔膜3能够正常运行的前提下,使隔膜3的厚度做到尽可能薄,有助于减小隔膜3的运行阻力的同时,还可有助于降低电机4的驱动力,从而可实现进一步降低能耗。

44.作为优选的实施方式,电机4为空心杯电机4,能够实现进一步降低能耗的同时,还可防止产生电火花,从而在该隔膜泵所输送的介质为气体时,能够避免发生爆炸等意外情况,安全性更高,另外,空心杯电机体积小,有利于该隔膜泵的小型化设计,使其作为微型隔膜泵使用,从而提高使用便捷性。当然,该隔膜泵所输送的介质还可以为液体或气液混合物。

45.作为优选的实施方式,隔膜泵还包括连杆6,该连杆6设于泵体1的安装腔111内,该连杆6的第一端与偏心轮5传动连接,连杆6的第二端与隔膜3连接。

46.具体而言,连杆6的第一端具有环形部,该环形部套设于偏心轮5的外周壁,且该环形部与偏心轮5之间设有轴承7。

47.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1