一种适用于燃气轮机滑油泵可靠性试验的试验台的制作方法

1.本实用新型涉及自动化控制试验技术领域,尤其是一种适用于燃气轮机滑油泵可靠性试验的试验台。

背景技术:

2.燃气轮机滑油泵是由燃气轮机的压气机转子通过齿轮传动驱动运转的,滑油泵是燃气轮机滑油系统中最重要的设备,用于给燃气轮机各轴承润滑、冷却,因此滑油泵是否能够可靠、稳定运行,关乎燃气轮机能否正常运行,以及使用寿命的长短。

3.滑油泵可靠性试验时,要同时测量不同工况时多个子泵的吸油能力和供、回油泵出口压力。由于可靠性试验需要不断变换工况,如果采用人工操作的方式,人力资源投入大。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的适用于燃气轮机滑油泵可靠性试验的试验台,由上位机和plc程序自动控制变频电机驱动滑油泵旋转,并根据各工况对应的出口滑油压力要求,自动调节电动调节阀开度,以达到相应的压力,从而具有自动控制、存储、记录、打印等功能,人力资源投入低、无职业健康危害。

5.本实用新型所采用的技术方案如下:

6.一种适用于燃气轮机滑油泵可靠性试验的试验台,包括底架、安装在底架上的驱动测试系统,所述驱动测试系统上连接有用于输送油液的液压管路系统、用于实时监测设备运行状态的测控系统,

7.所述驱动测试系统包括位于底架上的变频电机、被变频电机带动的滑油泵,所述滑油泵包括滑油供油泵、滑油回油泵;滑油回油泵连接有输出和输入两条管路,滑油供油泵连接有输出管路,

8.所述变频电机和滑油泵之间连接有滑油传动组件,所述滑油传动组件包括封板壳体、贯穿于封板壳体内的弹性轴,扭矩通过弹性轴传递;所述封板壳体内部预留油腔,油腔尺寸自弹性轴的扭矩输入端,向弹性轴的扭矩输出端减小,

9.所述液压管路系统包括内部加热的滑油箱、连接于滑油箱和滑油泵之间的吸油管组,所述滑油泵的出油口与滑油箱之间连接有回油管路,

10.所述测控系统包括串联在吸油管组上的流量计和压力表、串联在回油管路上的压力变送器和热电阻,还包括测控柜和数据采集总站,测控柜与数据采集总站相连,

11.测控柜与液压管路系统之间连接有弱电桥梁,测控柜通过强电桥梁连接有变频柜和配电箱,变频柜与变频电机之间连接有强电桥梁,滑油箱通过另一强电桥梁连接至测控柜与变频柜之间的强电桥梁处。

12.滑油回油泵包括b泵、д泵、γ泵、б泵,

13.所述回油管路从滑油供油泵引出,连通至滑油箱处,

14.所述吸油管组包括从滑油箱连接至滑油供油泵的a泵吸油管路、从滑油箱连接至滑油回油泵的b泵吸油管路、д泵吸油管路、γ泵吸油管路和б泵吸油管路;

15.所述滑油箱上还引出有自循环系统管路,自循环系统管路与吸油管组、回油管路之间相互独立。

16.所述吸油管组上设有球阀、流量计和压力表。

17.所述自循环系统管路上设有循环泵。

18.所述回油管路与自循环系统管路之间连接有压力变送器。

19.所述滑油回油泵上还引出有总出口管路,总出口管路上设有冷却组件,滑油流经冷却组件后回流至滑油箱中。

20.所述弹性轴中空设置,空腔贯穿整根弹性轴。

21.本实用新型的有益效果如下:

22.本实用新型结构紧凑、合理,操作方便,采用变频电机作为动力源,通过联轴器和工装封板中的轴驱动滑油泵,工控机和plc控制器根据各工况参数要求控制变频电机、电动调节阀等执行机构,并由压力表、流量计等仪表进行反馈,另外数据采集总站同时记录试验数据,具有冗余功能。

23.本实用新型通过工控机、交换机和plc程序自动控制变频电机驱动滑油泵旋转,并根据各工况对应的出口滑油压力要求,自动调节电动阀的开度,以达到相应的压力,同时测控柜和数据采集总站同时对试验数据进行存储、记录,具有无人值守、无职业健康危害等优势。

24.本实用新型中的封板结构设计能够满足传感器安装、滑油供油便于目视检查的要求。

25.本实用新型结构相对常规设备来说更为简单,附属系统齐全,建设成本低,自动化程度高,能够有效减少人力资源投入。

附图说明

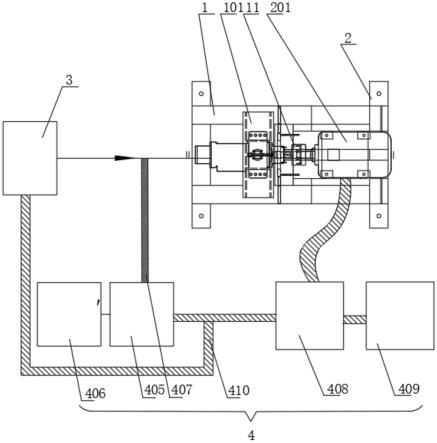

26.图1为本实用新型的整体结构示意图。

27.图2为本实用新型的驱动测试系统结构示意图。

28.图3为本实用新型中驱动测试系统的传动轴结构示意图。

29.图4为本实用新型中的液压管路系统示意图。

30.图5为图4中吸油管组的结构示意图。

31.图6为本实用新型中测控系统框图。

32.其中:1、底架;2、驱动测试系统;3、液压管路系统;4、测控系统;5、滑油泵;6、循环泵;7、压力变送器;8、总出口管路;9、冷却组件;10、滑油传动组件;11、联轴器;12、观察窗;13、第一传动轴;14、骨架密封件; 15、脂润滑轴承;16、泄油孔;

33.201、变频电机;

34.301、滑油箱;302、回油管路;303、a泵吸油管路;304、b泵吸油管路; 305、д泵吸油管路;306、γ泵吸油管路;307、б泵吸油管路;308、自循环系统管路;310、截止阀;311、电动调节阀;312、油滤;313、过滤器;314、电加热器;

35.401、流量计;402、压力表;404、热电阻;405、测控柜;406、数据采集总站;407、弱电

桥梁;408、变频柜;409、配电箱;410、强电桥梁;411、球阀;

36.501、滑油供油泵;502、滑油回油泵;

37.101、封板壳体;102、弹性轴。

具体实施方式

38.下面结合附图,说明本实用新型的具体实施方式。

39.如图1-图6所示,本实施例的适用于燃气轮机滑油泵可靠性试验的试验台,包括底架1、安装在底架1上的驱动测试系统2,驱动测试系统2上连接有用于输送油液的液压管路系统3、用于实时监测设备运行状态的测控系统4,

40.所述驱动测试系统2包括位于底架1上的变频电机201、被变频电机201 带动的滑油泵5,所述滑油泵5包括滑油供油泵501、滑油回油泵502;滑油回油泵502连接有输出和输入两条管路,滑油供油泵501连接有输出管路,

41.所述变频电机201和滑油泵5之间连接有滑油传动组件10,所述滑油传动组件10包括封板壳体101、贯穿于封板壳体101内的弹性轴102,扭矩通过弹性轴102传递;所述封板壳体101内部预留油腔,油腔尺寸自弹性轴102的扭矩输入端,向弹性轴102的扭矩输出端减小,

42.液压管路系统3包括内部加热的滑油箱301、连接于滑油箱301和滑油泵5 之间的吸油管组,滑油泵5的出油口与滑油箱301之间连接有回油管路302,

43.测控系统4包括串联在吸油管组上的流量计401和压力表402、串联在回油管路302上的压力变送器7和热电阻404,还包括测控柜405和数据采集总站406,测控柜405与数据采集总站406相连,

44.测控柜405与液压管路系统3之间连接有弱电桥梁407,测控柜405通过强电桥梁410连接有变频柜408和配电箱409,变频柜408与变频电机201之间连接有强电桥梁410,滑油箱301通过另一强电桥梁410连接至测控柜405 与变频柜408之间的强电桥梁410处。

45.滑油泵5包括滑油供油泵501、滑油回油泵502;滑油回油泵502包括b 泵、д泵、γ泵、б泵,

46.回油管路302从滑油供油泵501引出,连通至滑油箱301处,

47.吸油管组包括从滑油箱301连接至滑油供油泵501的a泵吸油管路303、从滑油箱301连接至滑油回油泵502的b泵吸油管路304、д泵吸油管路305、γ泵吸油管路306和б泵吸油管路307;

48.滑油箱301上还引出有自循环系统管路308,自循环系统管路308与吸油管组、回油管路302之间相互独立。

49.吸油管组上设有球阀411、流量计401和压力表402。

50.自循环系统管路308上设有循环泵6。

51.回油管路302与洗循环系统管路之间连接有压力变送器7。

52.滑油回油泵502上还引出有总出口管路8,总出口管路8上设有冷却组件9,本实施例的冷却组件9采用水冷结构,可采用市售的水冷换热器实现热交换;滑油流经冷却组件9后回流至滑油箱301中。

53.变频电机201和滑油泵5之间连接有滑油传动组件10,滑油传动组件10 包括封板

壳体101、贯穿于封板壳体101内的弹性轴102,扭矩通过弹性轴102 传递。

54.弹性轴102中空设置,空腔贯穿整根弹性轴102。

55.测控柜405包括第一显示器、与第一显示器连接的第一工控机、与第一工控机连接的plc控制器、与plc控制器相连的信号模块,信号模块连接有继电器;

56.数据采集总站406包括第二显示器、与第二显示器相连的第二工控机、与第二工控机相连的交换机,交换机与测控柜405中的第一工控机相连;

57.测控柜405中的信号模块上还连接有电动阀和泵,电动阀和泵连接至信号模块上的线路中连接传感器;

58.plc控制器连接有变频器,变频器连接有变频电机201。

59.本实施例的利用适用于燃气轮机滑油泵可靠性试验的试验台测试方法,包括如下步骤:

60.驱动变频电机201,变频电机201带动滑油传动组件10,滑油传动组件10 带动滑油泵5;以滑油泵5输出滑油方向滑油循环方向,滑油流经管路后回流至滑油箱301,滑油箱301中的滑油分为两路流入滑油泵5的滑油供油泵501 和滑油回油泵502形成回路;当滑油箱301加热时,开启循环泵6,加速滑油加热;滑油泵5低工况运行时,关闭总出口管路8,开启循环泵6,滑油经过循环泵6所在管路独立供油;当滑油泵5高工况运行时,滑油经过压力变送器7 所在管路,为滑油泵5独立供油;

61.第一工控机和plc控制器根据各工况参数要求发出指令,通过变频柜408 和继电器执行变频电机201和电动阀的动作,传感器、变频柜408和电动阀再将相关参数经过信号模块和继电器后,反馈给plc控制器、第一工控机进行调节、运行、记录,并由第一显示器和第二显示器进行显示,获得测试结果。

62.本实施例的具体结构及工作原理如下:

63.本实用新型的试验台包括驱动测试系统、液压管路系统、测控系统组成,驱动测试系统的具体结构为:

64.如图1-图3所示,以机架为基准,在机架上安装变频电机201,变频电机 201的输出轴上同轴安装联轴器11,联轴器11的输出端伸入机架上的封板壳体 101中,封板壳体101的输出一端连接驱动滑油泵5。

65.如图和图所示,封板壳体101按照安装位置,分为轴承壳体和油腔壳体,轴承壳体小于油腔壳体。联轴器11的输出端伸入油腔壳体内,轴承壳体位于油腔壳体背离联轴器11一侧。

66.令弹性轴102为第二传动轴,联轴器11的输出端与第二传动轴同轴相连,用于带动第二传动轴运转,第二传动轴贯穿油腔壳体。第二传动轴中段的直径小于其两端的直径,且为中空结构。油腔壳体的内腔与油腔壳体外壳之间为抽壳关系,在油腔壳体上还设有至少一处观察窗12、压力测点接口、位于压力测点结构附近的热电阻404安装接口、供油口。观察窗12的数量取决于是否能够清楚直观地看到油腔壳体内情况,本实施例中,设置两个观察窗12。

67.轴承壳体和油腔壳体之间呈台阶状装配连接,采用销钉拧紧限位。在轴承壳体内贯穿有第一传动轴13,第一传动轴13为阶梯轴,第一传动轴13的最小直径大于第二传动轴的最大直径。第一传动轴13中间为直径最大处,在此直径最大段的两端面顶紧安装有润滑

脂轴承,润滑脂轴承面向第二传动轴一侧均预留有间隙。

68.在轴承壳体的圆周面上设有泄油孔16,泄油孔16有两个,分别与两处间隙连通,以便排出润滑油。

69.安装时,首先将零件装入封板壳体101中,具体步骤为:将润滑脂轴承和第一传动轴13装入轴承壳体中,用轴承盖固定润滑脂轴承,然后装入骨架密封件14,通过止口配合油腔壳体,用螺栓或销钉连接固定。封板壳体101及内部的传动轴安装完毕后,将其底座固定到机架上,将变频电机201安装到机架上,变频电机201的输出轴上安装联轴器11,联轴器11与封板壳体101连接并进行对中安装调节,将第二传动轴安装到油腔壳体内,保证扭矩输入轴和第二传动轴花键配合安装后旋转灵活。

70.在供油口对应安装滑油管路,在压力测点接口安装压力传感器,在热电阻 404安装接口安装热电阻404。

71.运转时,变频电机201根据不同工况的转速要求,驱动滑油传动组件10 旋转,骨架密封件14用于密封滑油,防止其进入润滑脂轴承;运行人员根据压力传感器和热电阻404采集反馈数据进行滑油状态判定,并能够从两个观察窗12观察滑油情况。本实施例中,当滑油传动组件10运转异常时,滑油传动组件10的输入轴抱轴卡死,第二传动轴在扭矩超载的情况下断裂,以保护其他部件。

72.液压管路系统3的具体结构为:

73.如图4和图5所示,为本实用新型中滑油箱301、滑油泵5和两者之间的吸油管组的结构示意图,在滑油箱301内设有电加热器314,从滑油箱301向滑油泵5,沿着图2中的箭头方向为滑油泵5的吸油方向。滑油泵5分为滑油供油泵501和滑油回油泵502,本实施例中,将滑油供油泵501命名为a泵,滑油回油泵502具有四个子泵,分别命名为:b泵、д泵、γ泵、б泵,每个子泵对应一条吸油管路,即:a泵吸油管路303、b泵吸油管路304、д泵吸油管路305、γ泵吸油管路306、б泵吸油管路307、自循环系统管路308;每一条吸油管路上沿滑油流向依次设有球阀411、y型过滤器313、流量计401和压力表402。在滑油回油泵502上还设有压力变送器7和热电阻404。

74.为本实施例中的回油管路302,回油管路302从a泵,也就是滑油供油泵 501引出,沿着滑油流向依次设置热电阻404、压力变送器7、电动调节阀311 和截止阀310。

75.为本实施例中的自循环管路,自循环管路从滑油箱301引出,在自循环管路上设有循环泵6,循环泵6的出油方向与滑油箱301之间连接有截止阀310。自循环管路靠近滑油泵5一端也设有阀门,在阀门的出油方向分为两个支路,分别引入滑油回油泵502中。结合图1,在回油管路302和自循环管路分出的一条支路之间连接有压力变送器7。

76.为本实用新型的总出口管路8结构示意图,总出口管路8从四个子泵处引出,将四个子泵输出的滑油经过水冷结构冷却后,被油滤312过滤,然后回流至滑油箱301中。

77.上述管路组合安装得到图1中的整体泄压系统。

78.整个液压系统运转过程中,本实施例中设备运行时的滑油流向如图1中箭头所示,滑油泵5分高工况和低工况运行两种状态,滑油泵5低工况运行时,关闭自循环管路上的截止阀310,开启循环泵6,滑油经过自循环管路独立供油;当滑油泵5高工况运行时,滑油经过滑油供油泵501,也就是a泵的出口支路,即本实施例中的回油管路302,独立给滑油泵5提供润滑油。

79.如图4和图6所示,测控系统4包括若干个元件,这些元件安装在液压管路系统3中以及中控系统中。测控系统4包括若干个仪器仪表、测控柜405和数据采集总站406。仪器仪表包括装在吸油管组和回油管路302、总出口管路8、自循环管路中的压力表402、流量计401、压力变送器7、热电阻404、电动调节阀311、截止阀310、油滤312和循环泵6;这些仪表用于及时监测滑油流动情况;

80.测控柜405内有第一显示器、第一工控机、plc控制器、信号模块和继电器;数据采集总站406中有第二显示器、第二工控机、交换机;测控柜405内的第一工控机和plc控制器根据各工况参数要求发出指令,通过变频柜408和继电器执行变频电机201和电动阀的动作,传感器、变频柜408和电动阀再将相关参数经过信号模块和继电器,反馈给plc控制器和第一工控机,此过程保持调节、运行、记录,并由第一显示器进行显示。数据采集总站406通过交换机与测控柜405通讯,实现程序控制、数据记录功能冗余。

81.为保证人身和电气设备的安全,本实施例中采用绝缘、屏护、安全间距、保护接地或接零等技术和措施,对带电设备进行有效的隔离,防止发生电气安全事故。

82.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1