一种液压破碎锤的中缸体的制作方法

1.本实用新型属于液压破碎锤技术领域,特指一种液压破碎锤的中缸体。

背景技术:

2.液压破碎锤是液压挖掘机的一个重要作业工具,通过挖掘机或装载机的泵站提供的压力油作为动力源,在开山、采石等破坏性较大的工作中具有广泛的应用。

3.液压破碎锤一般包括前缸体、中缸体和后缸体,前缸体的前部固定有钎杆,中缸体内可活动设置有活塞,中缸体的后部设有活塞套,所述活塞套套设于活塞上并与活塞密封可滑动连接,中缸体的前部设有驱动活塞后移的前油腔,中缸体的后部设有驱动活塞后移的后油腔,所述活塞套设于后油腔内。

4.在液压破碎锤实际工作的时候,活塞在中缸体内部做快速的往复运动,当活塞和钎杆发生碰撞的时候,在后油腔会产生剧烈的液压压强波动,这较大的压强波动会导致位于活塞套的油封受到巨大的压强波动,这使得油封的使用寿命较短,甚至发生漏油现象,影响液压破碎锤正常工作。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种能够缓解后油腔内压强波动的中缸体。

6.本实用新型的目的可通过下列技术方案来实现:

7.一种液压破碎锤的中缸体,包括设于中缸体前部的前油槽、设于中缸体后部的后油槽,所述中缸体的后部设有与中缸体的内周壁密封连接的活塞套,所述活塞套能够套设于活塞上并与活塞密封可滑动连接,所述活塞套的前端向前延伸形成环状的延伸部,所述延伸部位于后油槽内,其特征在于:所述中缸体内设有用于连接前油槽和后油槽的液压通道,所述液压通道内设有只允许液压油从后油槽流向前油槽的单向阀。

8.本中缸体中的前油槽和活塞围成前油腔,所述后油槽与活塞围成后油腔,本中缸体通过增加一根液压通道,并在液压通道内设置单向阀,从而使液压破碎锤在正常工作的大多数时间,单向阀由于受前油槽内的液压作用处于关闭状态,当液压破碎锤的活塞和钎杆发生碰撞时,后油腔内会产生剧烈的液压波动,单向阀受该较大的液压波动的影响会打开,此时前油腔的液压油会吸收部分液压冲击,使得液压压强波动整体减少,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命。

9.在上述的一种液压破碎锤的中缸体中,所述液压通道和单向阀均只有一个,所述液压通道和单向阀设于中缸体的其中一个侧壁上。

10.上述液压通道和单向阀只有一个的情形,适用于小型的液压破碎锤,由于本中缸体在后油腔内产生液压波动时,后油腔内的高压油通过液压通道内的单向阀进入到前油腔内,从而使前油腔吸收部分后油腔的液压冲击,使得液压波动整体减小,而小型的破碎锤在后油腔内产生液压波动时,只需少量液压油通过液压通道内的单向阀进入到前油腔内,即

能够有效减少后油腔的压强,因此,考虑到中缸体的结构强度以及生产成本,一般小型的破碎锤,其中缸体上设置一个液压通道以及与其配合的单向阀即可。

11.在上述的一种液压破碎锤的中缸体中,所述液压通道和单向阀均有两个,两个液压通道设于中缸体的同一侧壁上或者中缸体相对的两个侧壁上或者中缸体相邻的两个侧壁上,所述单向阀设于对应的液压通道内。

12.上述液压通道和单向阀有两个的情形,适用于中型或大型的液压破碎锤,上述机型的液压破碎锤在后油腔产生液压波动时,需要将足够的高压油从后油腔通过液压通道和单向阀进入到前油腔内,才能够有效地减少后油腔内的压强,而单个液压通道和单向阀很难实现上述效果,因此需要增加一条液压通道和单向阀,从而确保前油腔能够及时吸收后油腔内产生的部分液压冲击,使得液压波动整体减少。

13.在上述的一种液压破碎锤的中缸体中,所述液压通道和单向阀均有三个以上,所述中缸体中至少两个侧壁上设有液压通道,所述单向阀设于对应的液压通道内。

14.上述液压通道和单向阀有三个以上的情形,适用于大型的液压破碎锤,上述机型的液压破碎锤在后油腔产生液压波动时,需要更多的液压通道和单向阀才能够在短时间内将足够的高压油从后油腔进入到前油腔内,从而有效得减少后油腔内的压强。

15.在上述的一种液压破碎锤的中缸体中,所述液压通道包括前通孔、连接通道和后通孔,所述后通孔设于中缸体的后部,所述后通孔的内端与后油槽连通,所述前通孔设于中缸体前部的外周壁上,所述前通孔的内端与前油槽连通,所述连接通道与前通孔的中部以及后通孔连通,所述前通孔和/或后通孔内设有将对应通孔外端密封的堵丝,所述单向阀安装于前通孔或连接通道或后通孔内。

16.本中缸体将液压通道设为前通孔、连接通道和后通孔,不仅便于生产成型,还便于单向阀的安装和拆卸。

17.在上述的一种液压破碎锤的中缸体中,所述后通孔内设有将后通孔外端密封的堵丝,所述单向阀安装于前通孔内,所述单向阀的外端与前通孔的外端密封连接,所述连接通道的前端与单向阀的进油端连通。

18.在上述的一种液压破碎锤的中缸体中,所述单向阀包括第一阀芯和第一阀套,所述第一阀芯和第一阀套能够合围形成第一容置腔,所述第一阀套内设有第一进油孔,所述第一进油孔的一端与第一容置腔的右端连通,所述第一进油孔的另一端与连接通道的前端连通,所述第一容置腔内设有能够将第一进油孔封堵的第一换向球,所述第一换向球的直径大于第一进油孔的直径,所述第一阀芯上设有与第一容置腔左端连通的第一出油孔,所述第一容置腔左部的内周壁上沿其周向间隔设置有若干个第一导流槽,所述第一导流槽的左端与第一出油孔的右端连通。

19.上述单向阀工作时,当后油腔在活塞和钎杆碰撞时产生较大的液压波动,此时单向阀的第一进油孔内的液压急剧升高,并推动第一换向球向左移动到第一容置腔的左端,由于第一容置腔左部的内周壁上设有若干个第一导流槽,高压的液压油会经过第一导流槽和第一出油孔进入到前油腔内,从而使前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命;当活塞上移时,前油腔内液压升高,会推动第一换向球右移直到第一换向球将第一进油孔封堵;上述换向阀的结构简单,安装方便。

20.在上述的一种液压破碎锤的中缸体中,所述第一阀套中部的外周壁上设有进油槽,所述连接通道的前端与进油槽连通,所述进油槽的槽底上间隔设置有若干个与第一进油孔连通的连接孔。

21.上述进油槽和连接孔的设计能够使进油过程更为顺滑。

22.在上述的一种液压破碎锤的中缸体中,所述第一阀芯的右端面上设有用于容纳第一换向球的容置槽,所述第一导流槽间隔设置于容置槽的槽壁上,所述第一出油孔包括至少一个内出油孔和若干个外出油孔,所述外出油孔沿第一阀芯的中轴线呈环形阵列设置,所述外出油孔的右端与对应的第一导流槽连通,所述内出油孔的右端与相邻的外出油孔右端通过连接槽连通。

23.上述第一阀芯的结构能够使出油更为顺畅,使后油腔内的高压液压油能够及时且快速地通过本单向阀进入到前油腔内,从而使前油腔能够及时吸收后油腔的部分液压冲击,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命。

24.在上述的一种液压破碎锤的中缸体中,所述前通孔内设有将前通孔外端密封的堵丝,所述单向阀安装于后通孔内,所述单向阀的外端与后通孔的外端密封连接,所述连接通道的后端与单向阀的出油端连通。

25.在上述的一种液压破碎锤的中缸体中,所述单向阀包括第二阀芯和第二阀套,所述第二阀芯和第二阀套能够合围形成第二容置腔,所述第二阀套内设有第二出油孔,所述第二出油孔的一端与第二容置腔的右端连通,所述第二出油孔的另一端与连接通道的后端连通,所述第二阀芯上设有与第二容置腔左端连通的第二进油孔,所述第二容置腔内设有能够将第二进油孔封堵的第二换向球,所述第二换向球的直径大于第二进油孔的直径,所述第二容置腔右部的内周壁上沿其周向间隔设置有若干个第二导流槽,所述第二导流槽的右端与第二出油孔的左端连通。

26.上述单向阀工作时,当后油腔在活塞和钎杆碰撞时产生较大的液压波动,此时单向阀的第二进油孔内的液压急剧升高,并推动第二换向球向右移动到第二容置腔的右端,由于第二容置腔右部的内周壁上设有若干个第二导流槽,高压的液压油会经过第二导流槽和第二出油孔进入到连接通道内,并最终流入前油腔,从而使前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命;当活塞上移时,前油腔内液压升高,会推动第二换向球左移直到第二换向球将第二进油孔封堵;上述换向阀的结构简单,安装方便。

27.在上述的一种液压破碎锤的中缸体中,所述前通孔的外端设有将其密封的堵丝,所述中缸体的后侧面上设有用于安装单向阀的安装孔,所述后通孔与安装孔的中部连通,所述连接通道包括前连接通道和后连接通道,所述前连接通道的前端与前通孔的中部连通,所述后连接通道的后端与安装孔的前端连通,所述中缸体中部的外周壁上设有过油孔,所述前连接通道的后端以及后连接通道的前端均与过油孔连通,所述过油孔的外部设有将其密封的堵丝,所述单向阀安装于安装孔内,所述单向阀的进油端与后通孔连通,所述单向阀的出油端与后连接通道连通。

28.在上述的一种液压破碎锤的中缸体中,所述单向阀包括第三阀芯和第三阀套,所述第三阀芯和第三阀套合围形成第三容置腔,所述第三阀套内设有第三进油孔,所述第三进油孔的一端与第三容置腔的后端连通,所述第三进油孔的另一端与后通孔连通,所述第

三阀芯的前侧壁上设有与第三容置腔连通的第三出油孔,所述第三容置腔内设有能够将第三进油孔封堵的第三换向球,所述第三换向球的直径大于第三进油孔的直径,所述第三容置腔的前部的内周壁上沿其周向间隔设置有若干个第三导流槽,所述第三导流槽的前端与第三出油孔的后端连通。

29.上述单向阀工作时,当后油腔在活塞和钎杆碰撞时产生较大的液压波动,此时单向阀的第三进油孔内的液压急剧升高,并推动第三换向球向前移动到第三容置腔的前端,由于第三容置腔前部的内周壁上设有若干个第三导流槽,高压的液压油会经过第三导流槽和第三出油孔进入到连接通道内,并最终流入前油腔,从而使前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命;当活塞上移时,前油腔内液压升高,会推动第三换向球后移直到第三换向球将第三进油孔封堵;上述换向阀的结构简单,安装方便。

30.上述三种单向阀的结构和安装方式只是本技术中列举的三种实施例,但本实用新型的保护范围不局限于上述的三种单向阀结构,只要采用在中缸体内设置单向阀的方式来使前油腔吸收后油腔的部分液压冲击,从而使液压压强波动整体减少的方案,无论单向阀设置在中缸体内的什么位置,只要单向阀的进油端和出油端分别与后油槽和前油槽连通,都应落在本实用新型的保护范围内。

31.与现有技术相比,本实用新型的技术效果为:

32.本液压破碎锤的中缸体通过增加一根液压通道,并在液压通道内设置单向阀,从而使液压破碎锤在正常工作的大多数时间,单向阀由于受前油槽内的液压作用处于关闭状态,当液压破碎锤的活塞和钎杆发生碰撞时,后油腔内会产生剧烈的液压波动,单向阀受该较大的液压波动的影响会打开,此时前油腔的液压油会吸收部分液压冲击,使得液压压强波动整体减少,从而减少活塞套的油封所承受的最大压强,延长油封的使用寿命。

附图说明

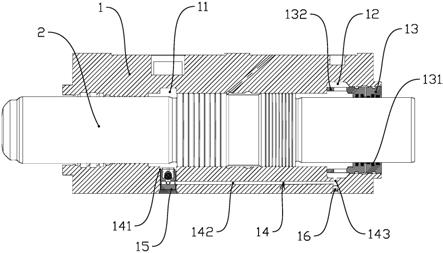

33.图1是本实用新型的实施例一的竖向剖视图。

34.图2是本实用新型的实施例一的横向剖视图。

35.图3是本实用新型的液压通道只有一条时实施例一的结构示意图。

36.图4是本实用新型两条液压通道设于同侧时实施例一的结构示意图。

37.图5是本实用新型两条液压通道相对设置时实施例一的剖视图。

38.图6是本实用新型两条液压通道相邻设置时实施例一的结构示意图。

39.图7是本实用新型的液压通道有三条时实施例一的结构示意图。

40.图8是本实用新型的实施例一的单向阀的剖视图。

41.图9是本实用新型的单向阀的立体图。

42.图10是本实用新型的第一阀芯的结构示意图。

43.图11是本实用新型的实施例二的竖向剖视图。

44.图12是本实用新型两条液压通道设于同侧时实施例二的结构示意图。

45.图13是本实用新型的实施例二的液压通道处的局部剖视图。

46.图14是本实用新型的实施例二的单向阀的剖视图。

47.图15是本实用新型的实施例三的竖向剖视图。

48.图16是本实用新型两条液压通道设于同侧时实施例三的结构示意图。

49.图17是本实用新型的实施例三的液压通道处的局部剖视图。

50.图18是本实用新型的实施例三的单向阀的剖视图。

51.图中,1、中缸体;11、前油槽;12、后油槽;13、活塞套;131、油封; 132、延伸部;14、液压通道;141、前通孔;142、连接通道;1421、前连接通道;1422、后连接通道;1423、过油孔;143、后通孔;144、安装孔;15、单向阀;16、堵丝;2、活塞;31、第一阀芯;311、第一出油孔;3111、内出油孔;3112、外出油孔;312、容置槽;313、连接槽;32、第一阀套;321、第一进油孔;322、进油槽;323、连接孔;33、第一容置腔;331、第一导流槽;34、第一换向球;41、第二阀芯;411、第二进油孔;42、第二阀套;421、第二出油孔;43、第二容置腔;431、第二导流槽;44、第二换向球;51、第三阀芯; 511、第三出油孔;52、第三阀套;521、第三进油孔;53、第三容置腔;531、第三导流槽;54、第三换向球。

具体实施方式

52.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

53.本液压破碎锤的中缸体包括设于中缸体1前部的前油槽11、设于中缸体1后部的后油槽12,中缸体1的后部设有与中缸体1的内周壁密封连接的活塞套13,活塞套13能够套设于活塞2上并与活塞2密封可滑动连接,活塞套13的前端向前延伸形成环状的延伸部132,延伸部132位于后油槽12内,中缸体1内设有用于连接前油槽11和后油槽12的液压通道14,液压通道14内设有只允许液压油从后油槽12流向前油槽11的单向阀15。本中缸体1中的前油槽11和活塞2围成前油腔,后油槽12与活塞2围成后油腔,本中缸体1通过增加一根液压通道14,并在液压通道14内设置单向阀15,从而使液压破碎锤在正常工作的大多数时间,单向阀 15由于受前油槽11内的液压作用处于关闭状态,当液压破碎锤的活塞2和钎杆发生碰撞时,后油腔内会产生剧烈的液压波动,单向阀15受该较大的液压波动的影响会打开,此时前油腔的液压油会吸收部分液压冲击,使得液压压强波动整体减少,从而减少活塞套13的油封131所承受的最大压强,延长油封131的使用寿命。

54.如图9所示,液压通道14和单向阀15均只有一个,液压通道14和单向阀15设于中缸体1的其中一个侧壁上。

55.上述液压通道14和单向阀15只有一个的情形,适用于小型的液压破碎锤,由于本中缸体1在后油腔内产生液压波动时,后油腔内的高压油通过液压通道14 内的单向阀15进入到前油腔内,从而使前油腔吸收部分后油腔的液压冲击,使得液压波动整体减小,而小型的破碎锤在后油腔内产生液压波动时,只需少量液压油通过液压通道14内的单向阀15进入到前油腔内,即能够有效减少后油腔的压强,因此,考虑到中缸体1的结构强度以及生产成本,一般小型的破碎锤,其中缸体1上设置一个液压通道14以及与其配合的单向阀15即可。

56.如图10和图11所示,液压通道14和单向阀15均有两个,两个液压通道14设于中缸体1的同一侧壁上或者中缸体1相对的两个侧壁上或者中缸体1相邻的两个侧壁上,单向阀15设于对应的液压通道14内。

57.上述液压通道14和单向阀15有两个的情形,适用于中型或大型的液压破碎锤,上述机型的液压破碎锤在后油腔产生液压波动时,需要将足够的高压油从后油腔通过液压通

道14和单向阀15进入到前油腔内,才能够有效地减少后油腔内的压强,而单个液压通道14和单向阀15很难实现上述效果,因此需要增加一条液压通道14和单向阀15,从而确保前油腔能够及时吸收后油腔内产生的部分液压冲击,使得液压波动整体减少。

58.如图12所示,液压通道14和单向阀15均有三个以上,中缸体1中至少两个侧壁上设有液压通道14,单向阀15设于对应的液压通道14内。

59.上述液压通道14和单向阀15有三个以上的情形,适用于大型的液压破碎锤,上述机型的液压破碎锤在后油腔产生液压波动时,需要更多的液压通道14和单向阀15才能够在短时间内将足够的高压油从后油腔进入到前油腔内,从而有效得减少后油腔内的压强。

60.进一步的,液压通道14包括前通孔141、连接通道142和后通孔143,后通孔 143设于中缸体1的后部,后通孔143的内端与后油槽12连通,前通孔141设于中缸体1前部的外周壁上,前通孔141的内端与前油槽11连通,连接通道142与前通孔141的中部以及后通孔143连通,前通孔141和/或后通孔143内设有将对应通孔外端密封的堵丝16,单向阀15安装于前通孔141或连接通道142或后通孔143内。本中缸体1将液压通道14设为前通孔141、连接通道142和后通孔143,不仅便于生产成型,还便于单向阀15的安装和拆卸。

61.实施例一

62.后通孔143内设有将后通孔143外端密封的堵丝16,单向阀15安装于前通孔 141内,单向阀15的外端与前通孔141的外端密封连接,连接通道142的前端与单向阀15的进油端连通;单向阀15包括第一阀芯31和第一阀套32,第一阀芯31和第一阀套32能够合围形成第一容置腔33,第一阀套32内设有第一进油孔321,第一进油孔321的一端与第一容置腔33的右端连通,第一进油孔321的另一端与连接通道142的前端连通,第一容置腔33内设有能够将第一进油孔321封堵的第一换向球34,第一换向球34的直径大于第一进油孔321的直径,第一阀芯31上设有与第一容置腔33左端连通的第一出油孔311,第一容置腔33左部的内周壁上沿其周向间隔设置有若干个第一导流槽331,第一导流槽331的左端与第一出油孔311 的右端连通。

63.上述单向阀15工作时,当后油腔在活塞2和钎杆碰撞时产生较大的液压波动,此时单向阀15的第一进油孔321内的液压急剧升高,并推动第一换向球34向左移动到第一容置腔33的左端,由于第一容置腔33左部的内周壁上设有若干个第一导流槽331,高压的液压油会经过第一导流槽331和第一出油孔311进入到前油腔内,从而使前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套13的油封131所承受的最大压强,延长油封131的使用寿命;当活塞2上移时,前油腔内液压升高,会推动第一换向球34右移直到第一换向球 34将第一进油孔321封堵;上述换向阀的结构简单,安装方便。

64.进一步的,第一阀套32中部的外周壁上设有进油槽322,连接通道142的前端与进油槽322连通,进油槽322的槽底上间隔设置有若干个与第一进油孔321连通的连接孔323;上述进油槽322和连接孔323的设计能够使进油过程更为顺滑。

65.进一步的,第一阀芯31的右端面上设有用于容纳第一换向球34的容置槽 312,第一导流槽331间隔设置于容置槽312的槽壁上,第一出油孔311包括至少一个内出油孔3111和若干个外出油孔3112,外出油孔3112沿第一阀芯31的中轴线呈环形阵列设置,外出油孔3112的右端与对应的第一导流槽331连通,内出油孔3111的右端与相邻的外出油孔3112右端通过连接槽313连通。上述第一阀芯31 的结构能够使出油更为顺畅,使后油腔内的高压

液压油能够及时且快速地通过本单向阀15进入到前油腔内,从而使前油腔能够及时吸收后油腔的部分液压冲击,从而减少活塞套13的油封131所承受的最大压强,延长油封131的使用寿命。

66.实施例二

67.前通孔141内设有将前通孔141外端密封的堵丝16,单向阀15安装于后通孔 143内,单向阀15的外端与后通孔143的外端密封连接,连接通道142的后端与单向阀15的出油端连通;单向阀15包括第二阀芯41和第二阀套42,第二阀芯41和第二阀套42能够合围形成第二容置腔43,第二阀套42内设有第二出油孔421,第二出油孔421的一端与第二容置腔43的右端连通,第二出油孔421的另一端与连接通道142的后端连通,第二阀芯41上设有与第二容置腔43左端连通的第二进油孔411,第二容置腔43内设有能够将第二进油孔411封堵的第二换向球44,第二换向球44的直径大于第二进油孔411的直径,第二容置腔43右部的内周壁上沿其周向间隔设置有若干个第二导流槽431,第二导流槽431的右端与第二出油孔421 的左端连通。

68.上述单向阀15工作时,当后油腔在活塞2和钎杆碰撞时产生较大的液压波动,此时单向阀15的第二进油孔411内的液压急剧升高,并推动第二换向球44向右移动到第二容置腔43的右端,由于第二容置腔43右部的内周壁上设有若干个第二导流槽431,高压的液压油会经过第二导流槽431和第二出油孔421进入到连接通道142内,并最终流入前油腔,从而使前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套13的油封131所承受的最大压强,延长油封131的使用寿命;当活塞2上移时,前油腔内液压升高,会推动第二换向球44左移直到第二换向球44将第二进油孔411封堵;上述换向阀的结构简单,安装方便。

69.实施例三

70.前通孔141的外端设有将其密封的堵丝16,中缸体1的后侧面上设有用于安装单向阀15的安装孔144,后通孔143的外端与安装孔144的中部连通,连接通道 142包括前连接通道1421和后连接通道1422,前连接通道1421的前端与前通孔 141的中部连通,后连接通道1422的后端与安装孔144的前端连通,中缸体1中部的外周壁上设有过油孔1423,前连接通道1421的后端以及后连接通道1422的前端均与过油孔1423连通,过油孔1423的外部设有将其密封的堵丝16,单向阀15 安装于安装孔144内,单向阀15的进油端与后通孔143连通,单向阀15的出油端与后连接通道1422连通;单向阀15包括第三阀芯51和第三阀套52,第三阀芯51 和第三阀套52合围形成第三容置腔53,第三阀套52内设有第三进油孔521,第三进油孔521的一端与第三容置腔53的后端连通,第三进油孔521的另一端与后通孔143连通,第三阀芯51的前侧壁上设有与第三容置腔53连通的第三出油孔511,第三容置腔53内设有能够将第三进油孔521封堵的第三换向球54,第三换向球54 的直径大于第三进油孔521的直径,第三容置腔53的前部的内周壁上沿其周向间隔设置有若干个第三导流槽531,第三导流槽531的前端与第三出油孔511的后端连通。

71.上述单向阀15工作时,当后油腔在活塞2和钎杆碰撞时产生较大的液压波动,此时单向阀15的第三进油孔521内的液压急剧升高,并推动第三换向球54向前移动到第三容置腔53的前端,由于第三容置腔53前部的内周壁上设有若干个第三导流槽531,高压的液压油会经过第三导流槽531和第三出油孔511进入到连接通道142内,并最终流入前油腔,从而使

前油腔吸收后油腔的部分液压冲击,使得液压压强波动整体减少,从而减少活塞套13的油封131所承受的最大压强,延长油封131的使用寿命;当活塞2上移时,前油腔内液压升高,会推动第三换向球54后移直到第三换向球54将第三进油孔521封堵;上述换向阀的结构简单,安装方便。

72.如图9-12所示,上述四张图分别是液压通道14为一条、两条和三条时的液压通道14的安装位置示意图,实施例二和实施例三中,当液压通道14的数量与实施例一等同时,其安装方式等同于实施例一的安装方式。

73.上述三种单向阀15的结构和安装方式只是本技术中列举的三种实施例,但本实用新型的保护范围不局限于上述的三种单向阀15结构,只要采用在中缸体1 内设置单向阀15的方式来使前油腔吸收后油腔的部分液压冲击,从而使液压压强波动整体减少的方案,无论单向阀15设置在中缸体1内的什么位置,只要单向阀15的进油端和出油端分别与后油槽12和前油槽11连通,都应落在本实用新型的保护范围内。

74.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型权利要求所定义的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1