吸油管排气装置以及液压系统的制作方法

1.本技术涉及液压系统,尤其涉及一种吸油管排气装置以及具有该吸油管排气装置的液压系统。

背景技术:

2.液压系统的液压泵是能量转换元件,液压泵将机械能(转矩和转速) 转换成液压能(流量和压力),液压泵通过吸油管道与油箱连接,工作的过程中,液压泵运转并将油从油箱中吸进吸油管道,再通过吸油管道将油输送到其他工作元件。但是,在液压系统启动工作时,如果吸油管中的空气不被排出,吸油管中的空气会进入液压泵,这会导致液压系统的液压泵站工作产生异常震动和噪音,会导致液压泵站的元器件过早损坏。

3.现有技术中,通常在吸油管上设置排气阀,在液压系统的液压泵第一次工作后,需要人工打开排气阀进行排气,这样不但会浪费人力,还会因为频繁开关排气阀造成排气阀损坏,导致液压系统故障。

4.因此,有必要提供改进的技术方案以克服现有技术中存在的技术问题。

技术实现要素:

5.为解决上述技术问题,本技术提供一种吸油管排气装置,用于排出与液压系统油箱相连接吸油管的气体,其具有自动排气阀和导气元件,所述自动排气阀具有与液压系统的吸油管相连接的第一阀体和与导气元件相连接的第二阀体,所述导气元件具有与第二阀体相连接的第一端部以及远离第二阀体的第二端部,导气元件还具有从第一端部到第二端部并贯通导气元件的导气通道,在第二端部导气通道的末端设置有排气口,并且第二端部与液压系统油箱中油面平齐或高于液压系统油箱中油面设置。

6.本技术提供还提供一种液压系统,包括油箱、与油箱相连接的吸油管以及与吸油管相连接的液压泵,吸油管上设置有如上所述的吸油管排气装置。

7.由于依据本技术的吸油管上设置油吸油管排气装置,在液压系统开始工作时,吸油管中的空气可以通过吸油管排气装置自动排出,不需要人工辅助,也不需要额外使用其他辅助工具,因此大大增加了液压系统的工作效率,节省人力。

附图说明

8.结合附图并参阅以下具体实施方式的详细说明,将更加充分地理解本技术,附图中同样的附图标记指代视图中同样的元件。其中:

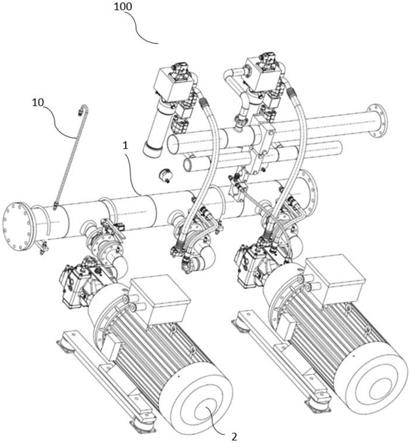

9.图1示出一种实施例的液压系统的部分立体图;

10.图2显示一种具体实施方式的吸油管排气装置的立体图;

11.图3显示图2吸油管排气装置的剖面视图;

12.图4a显示图2中自动排气阀的一种状态剖视图;

13.图4b显示图2中自动排气阀的另一种状态剖视图。

具体实施方式

14.请参阅图1至图4b所示,图1显示一种具体实施方式的液压系统的部分立体图,一种具体实施方式的液压系统100,包括油箱(未图示)、与油箱相连接的吸油管1以及与吸油管相连接的液压泵2,工作的过程中,液压泵2运转并将油从油箱中吸进吸油管1,再通过吸油管1将油输送到其他工作元件。其中,吸油管1上设置有吸油管排气装置10,可以将吸油管1中的空气自动排出。通常吸油管1被水平设置,但也可以相对于水平面倾斜一定角度设置,即所述吸油管1相对于水平面倾斜设置而形成高端和低端(所述高端和低端为纵长吸油管1的相对两端),所述排气装置设置于所述高端,这样更有利于吸油管1中空气的排出。

15.图2显示一种具体实施方式的吸油管排气装置的立体图,图3显示图2吸油管排气装置的剖面视图。请结合图2与图3,吸油管排气装置10 包括自动排气阀20和导气元件30(本实施例中的导气元件具体为导气管)。自动排气阀在工程或工业领域中广泛应用,通常在液压系统或暖通系统等系统架构中,当系统充满液压油或水的时候,液压油或水中的气体因为温度和压力变化不断逸出向最高处聚集,当气体压力大于系统压力的时候,自动排气阀便会在气体压力的作用下,将系统中的气体排出。在一些实施例中,自动排气阀20具有与液压系统的吸油管相连接的第一阀体21和与导气元件30相连接的第二阀体22。导气元件30具有与第二阀体相连接的第一端部31以及远离第二阀体的第二端部32,导气元件30还具有从第一端部31到第二端部32并贯通导气元件的导气通道33,并在第二端部32导气通道33的末端设置有排气口34。吸油管1的空气通过自动排气阀20进入导气元件30,最后由排气口34排出。从而依据本实施例,在液压系统开始工作时,吸油管中的空气可以通过吸油管排气装置10自动排出,不需要人工辅助,也不需要额外使用其他辅助工具,因此大大增加了液压系统的工作效率,节省人力。

16.在一些实施例中,导气元件30的第二端部32的最高位置平齐或高于液压系统油箱(未图示)中的最高液面位置。亦即,第二端部32到达地面的最大距离是大于或等于液压系统油箱中油面到达地面的最大距离。这样在吸油管排气装置10排气时,液压系统的液压油不会流出导气元件,使液压系统更好的工作。

17.继续结合参阅图2与图3,在一些实施例中,在导气元件30第二端部32的排气口34处设置有空气过滤元件35,用于防止液压系统100外的灰尘落入导气元件30并进入有液压系统100,影响液压油的质量与使用期限。在一些实施例中,空气过滤元件35内设置有过滤网,过滤网透气性好,既可以过滤空气中的灰尘,也可以快速排出吸油管1中的空气。在另一些实施例中,空气滤元件35内可以设置活性炭等过滤材料。

18.在一些实施例中,导气元件30的第二端部32弯曲设置,使排气口 34面向地面设置。其实,所述导气元件30的第二端部32具有至少一个开口朝下的u形弯和/或所述导气元件30的排气口34面向地面,均可以减少杂质和灰尘进入排气口34的几率,并在排出吸油管1中的空气时可吹落部分灰尘,提高吸油管排气装置10的使用寿命。

19.继续结合参阅图2与图3,在一些实施例中导气元件30可以刚性材料制成,如由金属制或硬质塑料制成。为了让导气元件30稳固的固定在自动排气阀20的第二阀体22上,在一些实施例中,导气元件30的第一端部31采用过盈配合的插入方式安装在第二阀体22上,在另一些实施例中,导气元件30的第一端部31也可以采用螺纹连接的方式与第二阀体 22连接。

20.图4a显示图2中自动排气阀的一种状态剖视图,图4b显示图2中自动排气阀的另一种状态剖视图。请结合结合参阅图4a与图4b,在一些实施例中,自动排气阀20的第一阀体21具有纵长方向贯通第一阀体的第一空腔211和第二空腔212,第二空腔212与第一空腔211相通并收容排气浮球23,第一空腔211在垂直于第一阀体21的纵长方向的宽度小于排气浮球23的直径,第二阀体22被部分收容于第二空腔212,第二阀体22 具有纵长方向贯通第二阀体22的第三空腔221,第三空腔221与第一阀体21的第二空腔212相通,第三空腔221在垂直于第二阀体22的纵长方向的宽度小于排气浮球23的直径。在一些实施例中,第二阀体22通过螺纹连接方式被收入在第二空腔212内。较佳地,所述自动排气阀组装至吸油管1时,所述第一阀体的纵长方向与水平面垂直。

21.如图4a所示,当导气元件30的大气压力大于吸油管的液压时,排气浮球23被大气压力推向第一阀体21的第一空腔211,由于第一空腔211 在垂直于第一阀体21的纵长方向的宽度小于排气浮球23的直径,所以排气浮球23会将第一空腔封住,这样导气装置30中的空气不会进入到吸油管中,可以更有效的保护好液压系统进行工作。如图4b所示,在一些实施例中,排气浮球的密度与液压系统中的油的密度相同,当吸油管中的有进入第一阀体后,排气浮球23被油浮起,这样吸油管1中的空气可以被排到第二阀体22的第三空腔221内,再通过导气元件30排出液压系统 100。

22.在另一些实施例中,被收容于第二空腔212内的第二阀体22侧壁设置有与第二空腔212相通的第一通气槽222,所述第一通气槽222通过第二通气槽223与第三空腔221相通。这样的排气设计可以让吸油管1 中的空气更顺畅的到第三空腔221中,并排出液压系统100。

23.以上具体实施方式仅用于说明本技术,而并非对本技术的限制,本技术的专利保护范围由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1