一种鼓风式冷却塔离心风机的蜗壳装置的制作方法

1.本发明涉及冷却塔技术领域,具体为一种鼓风式冷却塔离心风机的蜗壳装置。

背景技术:

2.现有的鼓风式冷却塔如图1,底部安装有电机,通过皮带驱动轴上的离心风机2旋转,离心风机2安装在风机蜗壳3内,风机蜗壳3下方设置有支撑,通常单轴可同时驱动多个风机,空气从风机蜗壳3的进风口4进入,从出风口5鼓出,从收水器上方流出塔体。冷却水从进水口进入塔内,通过喷淋系统喷洒至填料表面后受重力作用顺着填料流下,在填料蜂窝处与空气充分进行换热后从集水盆的出水口流出,如此循环。现有的离心风机蜗壳如图2所示,为螺旋状,侧边设置有进风口4,端头设置有出风口5,风机蜗壳3采用焊接连接构成,蜗壳内有离心风机,进风口4内设置有集风器,集风器能有效增大风机进风效率。蜗壳制造时多为整体铸造成型,但此种方式制造的蜗壳外观粗糙不美观,尺寸不精准,成本也较高,更主要的是此种生产方式不适用于冷却塔领域。其他则多采用整体焊接成型,由于焊接存在焊接应力及热变形,因此通过此种方式制造的蜗壳材料较厚,使得材料成本较高,另外蜗壳部分为异形件,焊接难度大,生产效率低,整体成型后也不便于检修维护。

技术实现要素:

3.本实用新型所要解决的技术问题为:现有冷却塔风机蜗壳采用整体焊接成型,焊接存在焊接应力及热变形,因此通过此种方式制造的蜗壳材料较厚,材料成本较高,由于蜗壳部分为异形件,因此焊接难度大,生产效率低,整体成型后也不便于检修维护。

4.为解决以上问题,本实用新型采用的技术方案为:一种鼓风式冷却塔离心风机的蜗壳装置,包括支撑盖板和位于两支撑盖板之间的壳板;所述支撑盖板上设置有呈阿基米德线分布的蜗壳固定孔;所述支撑盖板中间设置有进风孔,进风孔上设置有集风器;所述壳板两侧设置有螺齿工艺孔;所述壳板采用螺钉或铆钉通过螺齿工艺孔与对应支撑盖板上的蜗壳固定孔连接,构成蜗壳结构。

5.本实用新型的有益效果为:能极大的降低鼓风式冷却塔风机蜗壳的制造难度,提高生产效率,降低生产成本,便于安装和检修。

6.作为本实用新型的进一步改进,所要解决的技术问题为:现有风机蜗壳的集风器一般采用焊接的方式与侧板连接,导致装配和拆卸不方便。

7.为解决上述技术问题,本发明进一步改进采用的技术方案为:在进风孔周围分布有集风器固定孔;所述集风器采用螺钉或铆钉通过其边缘的安装孔与对应支撑盖板上的集风器固定孔连接。

8.上述改进产生的有益效果为:集风器与侧板的连接不需焊接,通过螺钉或铆钉即可快速安装上去,也便于拆卸。

9.作为本实用新型的进一步改进,所要解决的技术问题为:解决壳板不便于与侧板的连接问题。

10.为解决上述技术问题,本发明进一步改进采用的技术方案为:所述螺齿工艺孔的孔数和孔距与支撑盖板上的蜗壳固定孔的数量和孔距相一致。

11.上述改进产生的有益效果为:安装时只需将壳板上的螺齿工艺孔单个轮流对齐盖板上的蜗壳固定孔,然后攻入自攻螺钉,薄平板即可弯曲成型为蜗壳。

12.作为本实用新型的进一步改进,所要解决的技术问题为:支撑盖板的强度不高,导致容易变形。

13.为解决上述技术问题,本发明进一步改进采用的技术方案为:所述支撑盖板的边缘设置有朝向同一侧的折边。

14.上述改进产生的有益效果为:在支撑盖板边缘设置折边后,起到支撑整个蜗壳的作用,不用再另外设计蜗壳支撑,可以提高支撑盖板的支撑强度,同时也不容易变形。

附图说明

15.图1为为现有鼓风式冷却塔结构示意图。

16.图2为为现有风机蜗壳结构示意图。

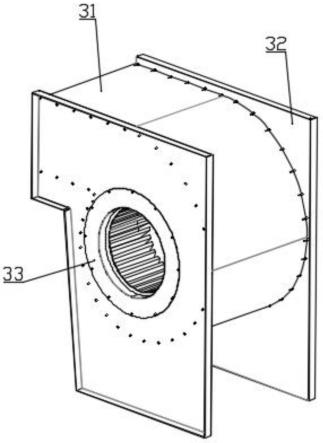

17.图3为为本实用新型风机蜗壳结构示意图。

18.图4为为本实用新型风机蜗壳的分解结构示意图。

19.图5为为侧板结构示意图。

20.图6为为侧板立体结构示意图。

21.图7为为蜗壳板结构示意图。

22.图8为为图7中局部a放大结构示意图。

23.图中所述文字标注表示为:2、离心风机;3、风机蜗壳;4、进风口;5、出风口;31、壳板;32、支撑盖板;33、集风器;34、阿基米德线;35、蜗壳固定孔;36、集风器固定孔;37、进风孔;38、折边;39、螺齿工艺孔。

具体实施方式

24.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

25.实施例1:

26.如图3-8所示,一种鼓风式冷却塔离心风机的蜗壳装置,包括支撑盖板32和位于两支撑盖板32之间的壳板31;所述支撑盖板32上设置有呈阿基米德线34分布的蜗壳固定孔35;所述支撑盖板32中间设置有进风孔37,进风孔37上设置有集风器33;所述壳板31两侧设置有螺齿工艺孔39;所述壳板31采用螺钉或铆钉通过螺齿工艺孔39与对应支撑盖板32上的蜗壳固定孔35连接,构成蜗壳结构。

27.支撑盖板32为单块板材整体通过剪裁冲压折弯而成,其上开有按照阿基米德螺旋线设计计算而成的蜗壳固定孔、风机进风口,蜗壳固定孔之间的距离越短则形成的蜗壳尺寸越精确。

28.壳板31为整块薄板材通过剪裁冲压而成,在保证强度的前提下板材越薄成本越低且越易弯曲变形,越便于安装制作。其上两边通过螺齿工艺开有螺齿工艺孔。螺齿工艺孔的

孔数与孔距与蜗壳支撑盖板上的蜗壳固定孔数与孔距相一致,安装时只需将平板上的螺齿工艺孔单个轮流对齐蜗壳支撑盖板上的蜗壳固定孔,然后攻入自攻螺钉,薄平板即可弯曲成型为蜗壳。

29.螺齿工艺孔是采用螺齿模具冲压出来的,螺齿模具包括有上下模,下模把平板冲起来,上模把平板压下去,形成螺齿工艺孔。

30.实施例2:

31.如图4所示,在上述实施例的基础上进一步优化:一种鼓风式冷却塔离心风机的蜗壳装置,包括支撑盖板32和位于两支撑盖板32之间的壳板31;所述支撑盖板32上设置有呈阿基米德线34分布的蜗壳固定孔35;所述支撑盖板32中间设置有进风孔37,进风孔37上设置有集风器33;所述壳板31两侧设置有螺齿工艺孔39;所述壳板31采用螺钉或铆钉通过螺齿工艺孔39与对应支撑盖板32上的蜗壳固定孔35连接,构成蜗壳结构。在进风孔37周围分布有集风器固定孔36;所述集风器33采用螺钉或铆钉通过其边缘的安装孔与对应支撑盖板32上的集风器固定孔36连接。

32.实施例3:

33.如图5-6所示,在上述实施例的基础上进一步优化:一种鼓风式冷却塔离心风机的蜗壳装置,包括支撑盖板32和位于两支撑盖板32之间的壳板31;所述支撑盖板32上设置有呈阿基米德线34分布的蜗壳固定孔35;所述支撑盖板32中间设置有进风孔37,进风孔37上设置有集风器33;所述壳板31两侧设置有螺齿工艺孔39;所述壳板31采用螺钉或铆钉通过螺齿工艺孔39与对应支撑盖板32上的蜗壳固定孔35连接,构成蜗壳结构。所述螺齿工艺孔39的孔数和孔距与支撑盖板32上的蜗壳固定孔35的数量和孔距相一致。

34.实施例4:

35.如图3-7所示,在上述实施例的基础上进一步优化:一种鼓风式冷却塔离心风机的蜗壳装置,包括支撑盖板32和位于两支撑盖板32之间的壳板31;所述支撑盖板32上设置有呈阿基米德线34分布的蜗壳固定孔35;所述支撑盖板32中间设置有进风孔37,进风孔37上设置有集风器33;所述壳板31两侧设置有螺齿工艺孔39;所述壳板31采用螺钉或铆钉通过螺齿工艺孔39与对应支撑盖板32上的蜗壳固定孔35连接,构成蜗壳结构。所述支撑盖板32的边缘设置有朝向同一侧的折边38。

36.本装置的装配流程为:

37.本装置安装时先将壳板31两侧通过螺钉或铆钉穿过螺齿工艺孔39和蜗壳固定孔35固定在支撑盖板32上形成蜗壳,然后将离心风机2固定在风机轴上穿过支撑盖板32上的进风孔37,将风机固定在蜗壳里面,最后将集风器33的铆钉孔对齐蜗支撑盖板32的集风器固定孔,通过螺钉或铆钉固定即可。

38.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上

述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1