一种采用液压变压器的盾构机管片拼装液压系统的制作方法

1.本实用新型涉及一种液压系统,具体是一种采用液压变压器的盾构机管片拼装液压系统。

背景技术:

2.管片拼装机是盾构机的关键部件之一,负责管片的拼装工作。在盾构施工过程中,随着盾构机的开挖、推进和出碴,挖好的隧道需要用预先制好的混凝土管片进行永久性支护,管片拼装机负责将管片准确地安装到刚开挖的隧道表面,通过螺栓等进行紧固,构成能够承受地层压力的衬砌。管片拼装机通常具有六个自由度,首先是抓取管片,其次通过沿隧道轴向、径向移动和绕隧道轴向的回转将管片送至预定位置,然后通过仰俯、摇摆和倾斜三种姿态调整方式对管片姿态进行调整,使其与预定位置砌合良好。

3.管片拼装机本身往往重达数吨,管片拼装完成后空机下降到隧道底端,其自身下降过程中重力势能也相当可观,因此,可回收管片拼装机周向回转与垂直下降过程中的重力势能,用于管片的提升和旋转。现有管片拼装液压系统通常采用节流元件进行压力、流量调节,系统存在节流损失,且重力负载能量白白浪费掉。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种采用液压变压器的盾构机管片拼装液压系统,液压变压器一方面将恒压网络压力变换成负载端需要的压力时,是通过调节排量进行变压的,无节流损失;另一方面能够进行能量的回收和再利用,实现节能降耗,减少了液压系统的装机功率。

5.为解决这一技术问题,本实用新型提供了一种采用液压变压器的盾构机管片拼装液压系统,包括油箱、电机、恒压变量泵、单向阀、溢流阀、二位二通电磁换向阀、蓄能器、第一液压变压器、二位四通电磁换向阀、齿条油缸、第二液压变压器、升降油缸、第三液压变压器、平移油缸、第四液压变压器、俯仰油缸、第五液压变压器、摆动油缸、第六液压变压器、倾斜油缸和安全阀,所述恒压变量泵的进油口与油箱连接,出油口与单向阀的进油口连接;所述单向阀的出油口与溢流阀的进油口、二位二通电磁换向阀的油口p、第一液压变压器的高压口u1、二位四通电磁换向阀的进油口p1、第二液压变压器的高压口u2、升降油缸的右端油口、第三液压变压器的高压口u3、平移油缸的右端油口、第四液压变压器的高压口u4、俯仰油缸的右端油口、第五液压变压器的高压口u5、摆动油缸的右端油口、第六液压变压器的高压口u6、倾斜油缸的右端油口、安全阀的进油口连接;溢流阀和安全阀的出油口与油箱连接;所述恒压变量泵与电机连接;恒压变量泵的进油口从油箱中吸油。

6.所述第一液压变压器的回油口r1、第二液压变压器的回油口r2、第三液压变压器的回油口r3、第四液压变压器的回油口r4、第五液压变压器的回油口r5、第六液压变压器的回油口r6与油箱连接。

7.所述第一液压变压器8的负载口v1与二位四通电磁换向阀的回油口t1连接,第二

液压变压器的负载口v2与升降油缸的左端油口连接,第三液压变压器的负载口v3与平移油缸的左端油口连接,第四液压变压器的负载口v4与俯仰油缸的左端油口连接,第五液压变压器的负载口v5与摆动油缸的左端油口连接,第六液压变压器的负载口v6与倾斜油缸的左端油口连接;所述二位四通电磁换向阀的工作油口a1与齿条油缸的右端油口连接,二位四通电磁换向阀的工作油口b1与齿条油缸的左端油口连接。

8.所述蓄能器的油口与二位二通电磁换向阀的油口a连接。

9.有益效果:本实用新型将液压变压器应用于盾构机管片拼装液压系统中,通过调节液压变压器排量来调节液压回路的压力,减少了压力损失,还可进行能量的回收与再利用;由于系统中没有节流元件,能量传递效率高,避免了节流调速系统中的能量损失,节能效果明显,减小了液压系统的装机功率。

附图说明

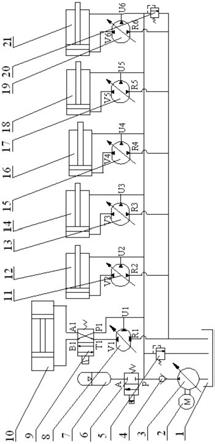

10.图1为本实用新型的结构示意图。

11.图中:1、油箱;2、电机;3、恒压变量泵;4、单向阀;5、溢流阀;6、二位二通电磁换向阀;7、蓄能器;8、第一液压变压器;9、二位四通电磁换向阀;10、齿条油缸;11、第二液压变压器;12、升降油缸;13、第三液压变压器;14、平移油缸;15、第四液压变压器;16、俯仰油缸;17、第五液压变压器;18、摆动油缸;19、第六液压变压器;20、安全阀;21、倾斜油缸。

具体实施方式

12.下面结合附图及实施例对本实用新型做具体描述。

13.如图1所示,本实用新型提供了一种采用液压变压器的盾构机管片拼装液压系统,包括油箱1、电机2、恒压变量泵3、单向阀4、溢流阀5、二位二通电磁换向阀6、蓄能器7、第一液压变压器8、二位四通电磁换向阀9、齿条油缸10、第二液压变压器11、升降油缸12、第三液压变压器13、平移油缸14、第四液压变压器15、俯仰油缸16、第五液压变压器17、摆动油缸18、第六液压变压器19、倾斜油缸21和安全阀20,所述恒压变量泵3的进油口与油箱1连接,恒压变量泵3的出油口与单向阀4的进油口连接;所述单向阀4的出油口与溢流阀5的进油口、二位二通电磁换向阀6的油口p、第一液压变压器8的高压口u1、二位四通电磁换向阀9的进油口p1、第二液压变压器11的高压口u2、升降油缸12的右端油口、第三液压变压器13的高压口u3、平移油缸14的右端油口、第四液压变压器15的高压口u4、俯仰油缸16的右端油口、第五液压变压器17的高压口u5、摆动油缸18的右端油口、第六液压变压器19的高压口u6、倾斜油缸21的右端油口、安全阀20的进油口连接;溢流阀5和安全阀20的出油口与油箱1连接;所述恒压变量泵3与电机2连接,工作时,电机2得电启动,恒压变量泵3转动;恒压变量泵3的进油口从油箱1中吸油。

14.所述第一液压变压器8的回油口r1、第二液压变压器11的回油口r2、第三液压变压器13的回油口r3、第四液压变压器15的回油口r4、第五液压变压器17的回油口r5、第六液压变压器19的回油口r6与油箱1连接。

15.所述第一液压变压器8的负载口v1与二位四通电磁换向阀9的回油口t1连接,第二液压变压器11的负载口v2与升降油缸12的左端油口连接,第三液压变压器13的负载口v3与平移油缸14的左端油口连接,第四液压变压器15的负载口v4与俯仰油缸16的左端油口连

接,第五液压变压器17的负载口v5与摆动油缸18的左端油口连接,第六液压变压器19的负载口v6与倾斜油缸21的左端油口连接;所述二位四通电磁换向阀9的工作油口a1与齿条油缸10的右端油口连接,二位四通电磁换向阀9的工作油口b1与齿条油缸10的左端油口连接。

16.所述蓄能器7的油口与二位二通电磁换向阀6的油口a连接。

17.本实用新型的工作原理如下:

18.开始工作时,电机2得电启动,恒压变量泵3转动;恒压变量泵3的进油口从油箱1中吸油,其出油口输出的压力油通过出油口进入单向阀4的进油口,从单向阀4的出油口分别进入溢流阀5的进油口、二位二通电磁换向阀6的油口p、第一液压变压器8的高压口u1、二位四通电磁换向阀9的进油口p1、第二液压变压器11的高压口u2、升降油缸12的右端油口、第三液压变压器13的高压口u3、平移油缸14的右端油口、第四液压变压器15的高压口u4、俯仰油缸16的右端油口、第五液压变压器17的高压口u5、摆动油缸18的右端油口、第六液压变压器19的高压口u6、倾斜油缸21的右端油口、安全阀20的进油口。

19.安装管片时,控制第四液压变压器15、第五液压变压器17、第六液压变压器19进行压力调节,使俯仰油缸16、摆动油缸18、倾斜油缸21的活塞杆伸缩,当第四液压变压器15、第五液压变压器17、第六液压变压器19的高压油口u4、u5、u6处的压力高于负载口v4、v5、v6处的压力时,俯仰油缸16、摆动油缸18、倾斜油缸21的活塞杆缩回,当第四液压变压器15、第五液压变压器17、第六液压变压器19的高压油口u4、u5、u6处的压力低于负载口v4、v5、v6处的压力时,俯仰油缸16、摆动油缸18、倾斜油缸21的活塞杆伸出,这样,位于管片拼装机底部的抓取装置通过自身俯仰、摆动和倾斜3种运动实现管片的姿态调整,调节第四液压变压器15、第五液压变压器17、第六液压变压器19的高压油口u4、u5、u6处的压力等于负载口v4、v5、v6处的压力。控制第三液压变压器13进行压力调节,使平移油缸14的活塞杆伸缩,当第三液压变压器13的高压油口u3处的压力高于负载口v3处的压力时,平移油缸14的活塞杆缩回,当第三液压变压器13的高压油口u3处的压力低于负载口v3处的压力时,平移油缸14的活塞杆伸出,完成管片水平方向位置调整,调节第三液压变压器13的高压油口u3处的压力等于负载口v3处的压力。控制第二液压变压器11进行压力调节,使升降油缸12的活塞杆伸缩,当第二液压变压器11的高压油口u2处的压力高于负载口v2处的压力时,升降油缸12的活塞杆缩回,当第二液压变压器11的高压油口u2处的压力低于负载口v2处的压力时,升降油缸12的活塞杆伸出,完成管片垂直方向的提升和下降,调节第二液压变压器11的高压油口u2处的压力等于负载口v2处的压力。

20.当管片拼装机要驱动管片顺时针旋转时,调节第一液压变压器8的高压口u1压力高于负载口v1压力,控制二位四通电磁换向阀9的左端电磁铁得电处于左位工作,进油口p1和齿条油缸10的工作油口a1接通,回油口t1和工作油口b1接通,控制二位二通电磁换向阀6电磁铁得电,恒压变量泵3与蓄能器7共同向系统供油,压力油通过二位四通电磁换向阀9的油口p1、a1、齿条油缸10的右端油口进入齿条油缸10的右腔,齿条油缸10的齿条活塞向左移动,齿条油缸10的左腔的液压油通过左端油口、二位四通电磁换向阀9的油口b1和t1、第一液压变压器8的负载口v1和回油口r1流回油箱1,在齿轮齿条传动副作用下管片顺时针旋转到圆周指定位置。控制二位二通电磁换向阀6的电磁铁断电,调节第一液压变压器8的高压口u1压力等于负载口v1压力,完成管片的拼装施工。管片转动速度大小是通过调节第一液压变压器8的排量来实现的。

21.当管片在圆周指定位置拼装好之后,管片拼装机需沿逆时针方向旋转一定角度下降到初始位置,准备抓取下一块管片。控制电机2断电,恒压变量泵3停止工作;控制二位二通电磁换向阀6电磁铁得电。在管片拼装机在自身重力矩的作用下逆时针旋转,通过齿轮齿条传动副驱动齿条油缸10的齿条活塞向右移动,将齿条油缸10右腔的油液充入蓄能器7中,实现能量回收。当蓄能器7中油液压力达到溢流阀5的设定压力时,控制二位二通电磁换向阀6电磁铁断电,多余的压力油通过溢流阀5流回油箱。此时,油箱1中的油液通过第一液压变压器8的回油口r1和负载口v1、二位四通电磁换向阀9的油口t1、b1、齿条油缸10的左端油口进入齿条油缸10的左腔。

22.当管片拼装机要驱动管片逆时针旋转时,调节第一液压变压器8的高压口u1压力高于负载口v1压力,控制二位四通电磁换向阀9的电磁铁断电处于右位工作,进油口p1和工作油口b1接通,回油口t1和工作油口a1接通,控制二位二通电磁换向阀6电磁铁得电,恒压变量泵3与蓄能器7共同向系统供油,压力油通过二位四通电磁换向阀9的油口p1、b1、齿条油缸10的左端油口进入齿条油缸10的左腔,齿条油缸10的齿条活塞向右移动,齿条油缸10的右腔液压油通过右端油口、二位四通电磁换向阀9的油口a1和t1、第一液压变压器8的负载口v1和回油口r1流回油箱1,在齿轮齿条传动副作用下管片逆时针旋转到圆周指定位置。控制二位二通电磁换向阀6电磁铁断电,调节第一液压变压器8的高压口u1压力等于负载口v1压力,完成管片的拼装施工。

23.当管片在圆周指定位置拼装好之后,需沿顺时针方向旋转一定角度下降到初始位置,准备抓取下一块管片。控制电机2断电,恒压变量泵3停止工作;控制二位二通电磁换向阀6电磁铁得电。在管片拼装机自身重力矩的作用下顺时针旋转,通过齿轮齿条传动副驱动齿条油缸10的齿条活塞向左移动,将齿条油缸10左腔的油液充入蓄能器7中,实现能量回收。当蓄能器7中油液压力达到溢流阀5的设定压力时,控制二位二通电磁换向阀6电磁铁断电,多余的压力油通过溢流阀5流回油箱1。此时,油箱1中的油液通过第一液压变压器8的回油口r1和负载口v1、二位四通电磁换向阀9的油口t1、a1、齿条油缸10的右端油口进入齿条油缸10的右腔。

24.按照上述操作过程,即可完成所有管片的拼装。

25.安全阀20的设定压力稍高于液压系统的工作压力,液压系统正常工作时,安全阀20不开启;当负载突然增大,系统压力升高超过安全阀20的设定压力时,安全阀20开启卸荷。

26.本实用新型采用液压变压器的盾构机管片拼装液压系统,以容积调节取代节流调节,通过控制液压变压器的排量调节液压回路的工作压力,减少了压力损失,还可回收管片拼装机的重力势能,用于管片旋转,实现能量的回收与再利用,避免了节流调速系统中的能量损失,节能效果明显,减小了液压系统的装机功率。

27.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1