压缩机控制系统的制作方法

1.本实用新型涉及空气压缩机技术领域,尤其是一种用于空气压缩机的控制系统。

背景技术:

2.压缩机是一种通过原动机的回转运动用以压缩气体的设备。一种压缩机控制系统包括其出气口与压缩机的进气口相连通的进气阀,进气阀的无杆腔气口与分离器的先导出气口之间依次连接有电磁阀、减压阀和过滤器,油气分离器的主出气口与进气阀的补气口之间设有压力平稳阀、节流阀和高压单向阀,压力平稳阀的控制端与过滤器之间设有压力调节阀,压力平稳阀的控制端与进气阀的有杆腔相连通。控制压缩机压力加载时,控制电磁阀开启,从油气分离器的先导出气口输出的先导气经过滤器、减压阀、电磁阀、进入进气阀的无杆腔推动进气阀的活塞杆将进气阀打开,对压缩机进行压力加载。对压缩机进行压力调节及保压时,从油气分离器的先导出气口输出的先导气体,一部分经过滤器、压力调节阀后,进入进气阀的有杆腔推动气阀的活塞杆将进气阀关闭,另一部分到达压力平衡阀的控制端控制压力平衡阀开启使得从分离器的主出气口出来的气体经过压力平衡阀的主气路、节流阀、高压单向阀,从补气口进入给压缩机补气,此时调节进气阀的开度,使得压缩机排气压力不降低同时也不能大于等于自动卸载压力,多余的气体经过节流阀进入进气阀的大气连通口排出到大气中。控制压缩机卸载时,控制电磁阀关闭,进气阀的活塞杆在弹簧力的作用下回位,关闭进气阀,压缩机中的压力卸载。但这种压缩机控制系统存在着:启动困难、建压效率低、冲压高的问题。

技术实现要素:

3.本实用新型提供一种压缩机控制系统,这种系统可以解决现有压缩机控制系统存在的启动困难、建压效率低、冲压高的问题。

4.为了解决上述问题,本实用新型所采用的技术方案是:该压缩机控制系统,包括其出气口与压缩机的进气口相连通的进气阀,所述进气阀的无杆腔气口与分离器的先导出气口之间连接有电磁阀,所述进气阀为活塞单向阀,所述进气阀的进气口通过第一节流孔与空气滤清器相连通,所述第一节流孔的进气口与出气口之间设有调速阀,所述调速阀的控制端与所述分离器的主出气口相连通;所述电磁阀的进气口与出气口之间设有比例阀;所述分离器的主出气口与所述进气阀的出气口之间依次设有第一气控阀和第一单向阀,所述第一气控阀的控制端与所述进气阀的无杆腔气口相连通;所述第一气控阀的出气口与所述进气阀的进气口之间设有第二节流孔;所述分离器的主出气口与所述进气阀的进气口之间设有第二气控阀,所述第二气控阀的控制端与所述进气阀的出气口相连通;所述分离器具有分压出气口,所述分压出气口处设有球阀。

5.上述技术方案中,更具体的技术方案还可以是:所述电磁阀为常开电磁阀;所述第一气控阀和所述第二气控阀均为常闭气控阀。

6.进一步的:所述压缩机的出气口与所述分离器的进气口之间设有第二单向阀。

7.进一步的:所述进气阀的进气口与出气口之间设有可调节流阀。

8.进一步的:所述进气阀的无杆腔气口与所述电磁阀相连的最低处设有防止冰堵的第三节流孔。

9.进一步的:所述第二节流孔、所述第一单向阀、所述第一气控阀、所述第二气控阀为集成为一体的阀块。

10.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

11.由于本压缩机控制系统的结构,使本系统的启动负载低,建压效率快,油路润滑迅速,冲压低,零件承受的压力低,不但可在高原、极寒地区快速启动,降低主机卡死的风险,加载等候期更短,提高了用户使用体验和使用寿命;而且在低压段气量更高,使产品的应用范围更广,提高了竞争力,同时管路更为简洁,也提高了装配和维修效率以及美观度。

附图说明

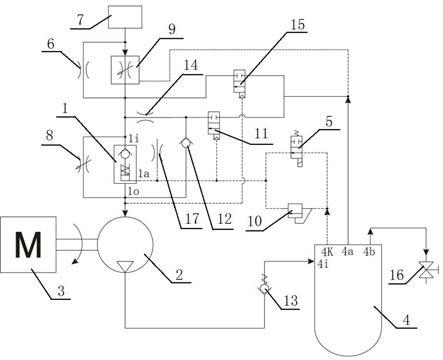

12.图1是本实用新型实施例的控制原理图。

具体实施方式

13.下面结合附图实施例对本实用新型作进一步详述:

14.图1所示的压缩机控制系统,包括进气阀1,进气阀1为活塞单向阀,进气阀1的出气口1o与压缩机2的进气口相连通,发动机3的旋转运动带动压缩机2用以压缩气体,压缩机2的出气口与分离器4i的进气口相连通,压缩机2的出气口与分离器4的进气口4 i之间设有第二单向阀13;进气阀1的无杆腔气口1a与分离器4的先导出气口4k之间连接有电磁阀5,电磁阀5为常开电磁阀;进气阀1的进气口1i通过第一节流孔6与空气滤清器7相连通,空气滤清器7上开设有与大气相通的孔;进气阀1的进气口1i与出气口1o之间设有可调节流阀8;第一节流孔6的进气口与出气口之间设有调速阀9,调速阀9的控制端与分离器4的主出气口4a相连通;电磁阀5的进气口与出气口之间设有比例阀10;分离器4的主出气口4a与进气阀1的出气口1o之间依次设有第一气控阀11和第一单向阀12,第一气控阀11的控制端与进气阀1的无杆腔气口1a相连通;第一气控阀11的出气口与进气阀1的进气口1i之间设有第二节流孔14;分离器4的主出气口4a与进气阀1的进气口之间设有第二气控阀15,第二气控阀15的控制端与进气阀1的出气口1o相连通,第一气控阀11和第二气控阀15均为常闭气控阀;分离器4具有分压出气口4b,分压出气口4b处设有球阀16;进气阀的无杆腔气口1a与电磁阀相连的最低处设有防止冰堵的第三节流孔17;第二节流孔14、第一单向阀12、第一气控阀11、第二气控阀15为集成为一体的阀块。

15.工作时控制如下:

16.启动状态:发动机3转动带动压缩机2,在压缩机2内部形成真空,大气由空气滤清器7、第一节流孔6,经过进气阀1,从压缩机2的进气口输入并产生压缩空气后由压缩机2的出气口经过第二单向阀13输出到分离器中;此过程中进气量很低,压缩机2轻负载启动,发动机3负荷低;

17.怠速状态:发动机3稳定后进入怠速状态,此时分离器4的内压上升,从分离器4的主出气口4a输出的一部分压缩空气到达调速阀9的控制端,控制调速阀9打开,由空气滤清器7进入到压缩机2内的大气经过第一节流孔6和调速阀9增大了压缩机2的进气量,实现了

压缩机2内部快速建压;此压力达到一定值后,从分离器4的先导出气口4k输出的先导压力气经电磁阀5到达进气阀1的无杆腔内推动其活塞杆运动关闭进气阀1,以此控制压缩机2的进气量,使压缩机2进出气达到平衡,实现节能的效果;

18.加载状态:控制电磁阀5得电断开,进气阀1阻力减少,此时由空气滤清器7进入的大气经第一节流孔6和进气阀1后大量的进入压缩机2,进行压力加载,然后进入分离器4,由球阀16排出;

19.保压状态:关闭球阀16,分离器4内压升高,超过额定压力,此时比例阀10动作导通,从分离器4的先导出气口4k输出的先导压力气经比例阀10后一部分进入进气阀1的无杆腔内推动其活塞杆运动关闭进气阀1,以此减少了压缩机的进气量,另一部分到达第一气控阀11的控制端,控制第一气控阀11导通,此时从分离器4的主出气口4a输出的压缩气体经第一气控阀11后大部分经第一单向阀12进入压缩机2的内腔进行循环压缩,另一部分经第二节流孔14、第一节流孔6、空气滤清器7排出,达到平衡,使冲压后快速实现稳定;

20.卸载状态:控制电磁阀5失电导通,从分离器4的先导出气口4k输出的先导压力气经电磁阀5后一部分进入进气阀1的无杆腔内推动其活塞杆运动关闭进气阀1,另一部分到达第二液控阀15的控制端,控制第二液控阀15导通,此时压缩气体经第二液控阀15、第一节流孔6、空气滤清器7排出,实现快速泄压停机。

21.本实用新型启动负载低,建压效率快,油路润滑迅速,冲压低,零件承受的压力低,不但可在高原、极寒地区快速启动,降低主机卡死的风险,加载等候期更短,提高了用户使用体验和使用寿命;而且在低压段气量更高,使产品的应用范围更广,提高了竞争力,同时管路更为简洁,也提高了装配和维修效率以及美观度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1