斜板式压缩机的制作方法

1.本发明涉及斜板式压缩机,更详细地说,涉及通过调节具备斜板的曲柄室的压力而能够调节斜板的倾斜角的斜板式压缩机。

背景技术:

2.通常,在车辆用冷却系统中,开发了各种形式的用于压缩冷媒的压缩机,这类压缩机包括:压缩冷媒的结构进行往返运动而执行压缩的往返式;以及进行旋转运动而执行压缩的旋转式。

3.而且,往返式包括:使用曲柄将驱动源的驱动力传递给多个活塞的曲柄式;以及传递给设置有斜板的旋转轴的斜板式;使用摆盘(wobble plate)的摆盘式。旋转式包括:使用旋转的转轴和叶片的叶片旋转式;以及使用回旋涡旋轴和固定涡旋轴的涡旋式。

4.在此,斜板式压缩机是使活塞向与旋转轴一起旋转的斜板进行往返运动而压缩冷媒的压缩机,最近,为了提高压缩机的性能及效率,开发了所谓的可变容量方式,即、通过调节斜板的倾斜角来调节活塞的冲程,从而调节冷媒吐出量。

5.图1是示出以可变容量方式形成的现有的斜板式压缩机的立体图。

6.参见图1,现有的斜板式压缩机包括:壳体100,具备内孔(bore)114、吸入室s1、吐出室s3及曲柄室s4;旋转轴210,以能够旋转的方式被支承于上述壳体100;斜板220,与上述旋转轴210联动而在上述曲柄室s4的内部旋转;活塞230,与上述斜板220联动而在上述内孔114的内部进行往返运动,与上述内孔114一起形成压缩室;阀机构300,将上述吸入室s1和上述吐出室s3与上述压缩室连通及截止;以及倾斜调节机构400,调节上述斜板220相对于上述旋转轴210的倾斜角。

7.上述倾斜调节机构400包括:将上述吐出室s3的冷媒引导到上述曲柄室s4的流入流路430;以及将上述曲柄室s4的冷媒引导到上述吸入室s1的排出流路450。

8.在上述流入流路430形成有对从上述吐出室s3流入到上述流入流路430的冷媒量进行调节的压力调节阀(未图示)。

9.在上述排出流路450形成有对通过上述排出流路450的流体进行减压的节流孔h。

10.根据这种结构的现有的斜板式压缩机,若从驱动源(未图示)(例如,车辆的发动机)向上述旋转轴210传递动力,则上述旋转轴210与上述斜板220一起旋转。

11.而且,上述活塞230将上述斜板220的旋转运动转换为直线运动,在上述内孔114的内部进行往返运动。

12.而且,上述活塞230从上死点向下死点移动时,上述压缩室藉由上述阀机构300而与上述吸入室s1连通,与上述吐出室s3截止,从而上述吸入室s1的冷媒被吸入到上述压缩室。

13.而且,上述活塞230从下死点向上死点移动时,上述压缩室藉由上述阀机构300而与上述吸入室s1及上述吐出室s3截止,上述压缩室的冷媒被压缩。

14.而且,上述活塞230到达上死点时,上述压缩室藉由上述阀机构300而与上述吸入

室s1截止,且与上述吐出室s3连通,在上述压缩室中被压缩的冷媒被吐出到上述吐出室s3。

15.在此,现有的斜板式压缩机,根据所要求的冷媒吐出量,藉由上述压力调节阀(未图示)调节从上述吐出室s3流入到上述流入流路430的冷媒量,由此上述曲柄室s4的压力被调节,上述活塞230的冲程被调节,上述斜板220的倾斜角被调节,冷媒吐出量被调节。

16.具体地,当由上述曲柄室s4的压力产生的斜板220力矩与由上述斜板220的回位弹簧产生的力矩之和(以下称为第1力矩)比由上述活塞230的压缩反力产生的力矩(以下称为第2力矩)大的情况下,上述斜板220的倾斜角减少,与上述相反的情况下,上述斜板220的倾斜角增加。

17.但是,从上述吐出室s3流入到上述流入流路430的冷媒量藉由上述压力调节阀(未图示)增加,通过上述流入流路430流入到上述曲柄室s4的冷媒量增加时,上述曲柄室s4的压力增加,上述第1力矩增加。

18.在此,上述曲柄室s4的冷媒通过上述排出流路450吐出到上述吸入室s1,但是在从上述吐出室s3通过上述流入流路430流入到上述吸入室s1的冷媒量比从上述曲柄室s4通过上述排出流路450吐出到上述吸入室s1的冷媒量多的情况下,上述曲柄室s4的压力增加。

19.而且,在上述第1力矩比上述第2力矩大的情况下,上述斜板220的倾斜角减少,上述活塞230的冲程减少,冷媒吐出量减少。

20.相反,若从上述吐出室s3流入到上述流入流路430的冷媒量藉由上述压力调节阀(未图示)而减少,通过上述流入流路430流入到上述曲柄室s4的冷媒量减少,则上述曲柄室s4的压力减少,上述第1力矩减少。

21.在此,即使上述吐出室s3的冷媒通过上述流入流路430流入到上述曲柄室s4,在从上述曲柄室s4通过上述排出流路450吐出到上述吸入室s1的冷媒量比从上述吐出室s3通过上述流入流路430流入到上述曲柄室s4的冷媒量多的情况下,上述曲柄室s4的压力减少。

22.而且,在上述第1力矩比上述第2力矩小的情况下,上述斜板220的倾斜角增加,上述活塞230的冲程增加,冷媒吐出量增加。

23.另一方面,在上述第1力矩与上述第2力矩相同的情况下,上述斜板220的倾斜角维持为正常状态(steady state),上述活塞230的冲程和冷媒吐出量维持为一定。

24.在此,上述活塞230的压缩反力与压缩量成比例,所以上述斜板220的倾斜角越大,则上述活塞230的压缩反力及上述第2力矩越增加。由此,上述斜板220的倾斜角越增加,用于维持上述斜板220的倾斜角的上述曲柄室s4的压力也增加。即,要求在上述斜板220的倾斜角相对大的状态下维持正常状态时的上述曲柄室s4的压力比在上述斜板220的倾斜角相对小的状态下维持正常状态时的上述曲柄室s4的压力大。

25.另一方面,当上述曲柄室s4的冷媒通过上述排出流路450流动到上述吸入室s1时,通过上述节流孔h而减压到吸入压水平,能够防止上述吸入室s1的压力增加。

26.但是,在这样的现有的斜板式压缩机中,存在无法同时实现冷媒吐出量的迅速调节和防止压缩机的效率下降的问题。

27.具体地,如上所述,为了通过减少上述曲柄室s4的压力而增加冷媒吐出量,上述曲柄室s4通过上述排出流路450与上述吸入室s1连通。而且,通常,为了提高冷媒吐出量增加的响应性,上述排出流路450的节流孔h的截面积尽可能形成得大。即,为了使上述曲柄室s4的冷媒迅速吐出到上述吸入室s1,上述曲柄室s4的压力迅速减少,上述活塞230的冲程迅速

增加,上述斜板220的倾斜角迅速增加,冷媒吐出量迅速增加,上述节流孔h形成为固定节流孔h,上述节流孔h的截面积形成为在能够使通过上述排出流路450的冷媒充分减压的范围内最大。但是,在上述节流孔h的截面积形成为尽可能最大的情况下,从上述曲柄室s4向上述吸入室s1泄漏的冷媒量也不少。由此,在最小模式或可变模式(在最小模式与最大模式之间,冷媒吐出量增加或维持或减少的模式)中,为了使上述曲柄室s4的压力匹配为所期望的水平,相比于上述节流孔h的截面积形成得相对小的情况,从上述吐出室s3通过上述流入流路43流入到上述曲柄室s4的冷媒量需要增加。由此,被压缩的冷媒中以冷却循环吐出的冷媒量减少,为了实现所期望的制冷或制热水平,压缩机需要压缩更多的冷媒,投入到上述压缩机的动力增加,压缩机效率下降。

28.而且,还存在驱动初期响应性下降的问题。即,即使上述节流孔h的截面积形成得在能够使通过上述排出流路450的冷媒充分减压的范围内最大,但上述曲柄室s4的冷媒迅速排出到上述吸入室s1是有限的,存在驱动初期转换为最大模式所需的时间增加的问题。而且,还存在如下问题:有可能在驱动前,上述曲柄室s4中已经存在液态冷媒,但是液态冷媒堵住上述节流孔h,转换为最大模式所需的时间进一步增加。

技术实现要素:

29.技术问题

30.由此,本发明的目的在于,提供一种斜板式压缩机,能够同时实现冷媒吐出量的迅速调节和防止压缩机效率下降。

31.而且,本发明的另一目的在于,提供一种能够提高驱动初期响应性的斜板式压缩机。

32.技术方案

33.本发明为了实现如上所述的目的,提供一种斜板式压缩机,其中,包括:壳体;旋转轴,以能够旋转的方式装配于所述壳体;斜板,被收纳于所述壳体的曲柄室,与所述旋转轴一起旋转;活塞,与所述壳体一起形成压缩室,与所述斜板联动而进行往返运动;排出流路,将所述曲柄室的冷媒引导到所述壳体的吸入室,以便调节所述斜板的倾斜角;以及排出流路调节阀,具备设置于所述排出流路的阀室和在所述阀室的内部进行往返运动的阀芯,所述阀芯包括:第1连通路,始终与所述排出流路连通;以及第2连通路,当所述曲柄室的压力与所述吸入室的压力之间的压差在一定压力范围时与所述排出流路连通。

34.所述排出流路调节阀具备:阀入口,使所述曲柄室与所述阀室连通;阀出口,使所述吸入室与所述阀室连通;以及弹性部件,向所述阀入口侧对所述阀芯施压。

35.所述阀室包括与所述阀入口连通的入口部和与所述阀出口连通的出口部,所述入口部的内径形成得比所述出口部的内径大,在所述入口部与所述出口部之间形成有第2台阶面。

36.所述阀芯包括:基底板,具备与所述阀入口对置的第1压力面和与所述阀出口对置的第2压力面;以及侧板,从所述第2压力面的外周部以环形突出,所述第1连通路以从所述第1压力面至所述第2压力面贯穿所述基底板的方式形成,所述第2连通路以从所述侧板的外周面至所述侧板的内周面贯穿所述侧板的方式形成。

37.将所述阀芯的往返运动方向设为轴方向时,所述第2连通路沿轴方向延伸形成。

38.所述阀入口的内径形成得比所述阀芯的外径小,在所述入口部与所述阀入口之间形成有能够与所述第1压力面接触的第1台阶面,所述阀出口的内径形成得比所述阀芯的外径小,在所述出口部与所述阀出口之间形成有能够与所述侧板的前端面接触的第3台阶面。

39.所述弹性部件由一端部被支承于所述第2压力面且另一端部被支承于所述第3台阶面的螺旋弹簧形成。

40.所述第1连通路的内径形成得比所述阀入口的内径小。

41.在所述第2连通路中,将在轴方向上离所述侧板的前端面最远的部位设为第2连通路的起始部时,所述侧板的前端面与所述第2连通路的起始部之间的轴方向距离形成得比所述出口部的轴方向长度小,所述基底板的第1压力面与所述第2连通路的起始部之间的轴方向距离形成得比所述入口部的轴方向长度小。

42.在所述压差为所述第1压力以下的情况下,所述第1压力面与所述第1台阶面接触,所述曲柄室的冷媒通过所述阀入口、所述第1连通路及所述阀出口移动到所述吸入室,在所述压差大于所述第1压力且小于所述第4压力的情况下,所述第1压力面与所述第1台阶面分离,所述第2连通路的至少一部分藉由所述入口部的内周面而开放,所述曲柄室的冷媒通过所述阀入口、所述入口部、所述第1连通路、所述第2连通路及所述阀出口移动到所述吸入室,在所述压差为所述第4压力以上的情况下,所述第1压力面与所述第1台阶面分离,所述第2连通路藉由所述出口部的内周面而封闭,所述曲柄室的冷媒通过所述阀入口、所述入口部、所述第1连通路及所述阀出口移动到所述吸入室。

43.所述壳体包括:缸模块,具备收纳所述活塞的内孔;前壳体,与所述缸模块的一侧结合且具备所述曲柄室;以及后壳体,与所述缸模块的另一侧结合且具备所述吸入室;在所述缸模块与所述后壳体之间具备阀机构,该阀机构将所述吸入室与所述压缩室连通及截止,所述后壳体包括支承于所述阀机构的柱部,所述阀入口形成于所述阀机构,所述阀出口及所述阀室形成于所述柱部。

44.所述排出流路调节阀构成为,在所述压差为第1压力以下或第2压力以上的情况下,将所述排出流路的流动截面积调节为第1面积,在所述压差大于所述第1压力且小于所述第2压力的情况下,将所述排出流路的流动截面积调节为比所述第1面积大。

45.所述排出流路调节阀形成为,所述压差在大于所述第1压力且小于所述第2压力的范围内越增加,所述排出流路的流动截面积越减少。

46.发明效果

47.本发明涉及斜板式压缩机,包括:壳体;旋转轴,以能够旋转的方式装配于所述壳体;斜板,被收纳于所述壳体的曲柄室,与所述旋转轴一起旋转;活塞,与所述壳体一起形成压缩室,与所述斜板联动而进行往返运动;排出流路,将所述曲柄室的冷媒引导到所述壳体的吸入室,以便调节所述斜板的倾斜角;以及排出流路调节阀,具备设置于所述排出流路的阀室和在所述阀室的内部进行往返运动的阀芯,所述阀芯包括:第1连通路,始终与所述排出流路连通;以及第2连通路,当所述曲柄室的压力与所述吸入室的压力之间的压差在一定压力范围时与所述排出流路连通。由此,能够同时实现冷媒吐出量的迅速调节和防止压缩机效率下降,能够提高驱动初期响应性。

附图说明

48.图1是示出现有的斜板式压缩机的立体图。

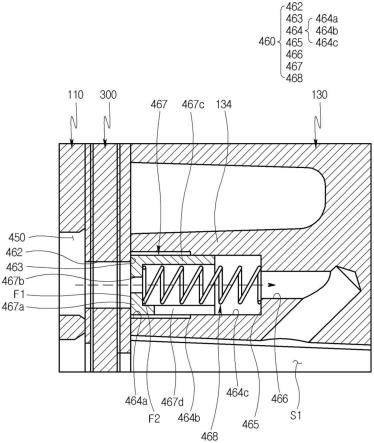

49.图2是示出基于本发明的一实施例的斜板式压缩机中的排出流路的剖面图,是示出压差为第1压力以下的状态的剖面图。

50.图3是示出图2的斜板式压缩机中的排出流路的剖面图,是示出压差大于第1压力且小于第2压力的状态的剖面图。

51.图4是示出图2的斜板式压缩机中的排出流路的剖面图,是示出压差为第2压力以上的状态的剖面图。

52.图5是示出图2的斜板式压缩机中的排出流路调节阀的阀芯的立体图。

53.图6是将图5的阀芯剖开示出的立体图。

54.图7是将图1和图2的斜板式压缩机中的压差与排出流路的流动截面积之间的关系比较示出的图表。

55.图8是将图1和图2的斜板式压缩机中的压差与排出流路的流量之间的关系比较示出的图表。

具体实施方式

56.以下,参见附图详细说明基于本发明的斜板式压缩机。

57.图2是示出基于本发明的一实施例的斜板式压缩机中的排出流路的剖面图,是示出压差为第1压力以下的状态的剖面图。图3是示出图2的斜板式压缩机中的排出流路的剖面图,是示出压差大于第1压力且小于第2压力的状态的剖面图。图4是示出图2的斜板式压缩机中的排出流路的剖面图,是示出压差为第2压力以上的状态的剖面图。图5是示出图2的斜板式压缩机中的排出流路调节阀的阀芯的体图。图6是将图5的阀芯剖开示出的立体图。图7是将图1和图2的斜板式压缩机中的压差与排出流路的流动截面积之间的关系比较示出的图表。图8是将图1和图2的斜板式压缩机中的压差与排出流路的流量之间的关系比较示出的图表。

58.另一方面,为了便于说明,图2至图8中未图示的结构要素参见图1。

59.参见图2至图8及图1,基于本发明的一实施例的斜板式压缩机包括:壳体100;以及压缩机构200,具备于上述壳体100的内部,将冷媒压缩。

60.上述壳体100包括:收纳上述压缩机构200的缸模块110;与上述缸模块110的前方结合的前壳体120;以及与上述缸模块110的后方结合的后壳体130。

61.在上述缸模块110的中心侧形成有供后述的旋转轴210插入的轴受孔112,在上述缸模块110的外周部侧形成有内孔114,后述的活塞230插入于内孔114,该内孔114与上述活塞230一起形成压缩室。

62.上述前壳体120与上述缸模块110紧固,形成收纳后述的斜板220的曲柄室s4。

63.上述后壳体130包括:收纳要流入到上述压缩室的冷媒的吸入室s1;以及收纳从上述压缩室吐出的冷媒的吐出室s3。

64.而且,上述后壳体130还具备从上述后壳体130的内壁面延伸而支承于后述的阀机构的柱部134,以便防止上述后壳体130的变形,在上述柱部134形成有后述的排出流路450的一部分。

65.上述压缩机构200包括:旋转轴210,以能够旋转的方式支承于上述壳体100,从驱动源(例如车辆的发动机)(未图示)接受旋转力而旋转;斜板220,与上述旋转轴210联动而在上述曲柄室s4的内部旋转;以及活塞230,与上述斜板220联动而在上述内孔114的内部进行往返运动。

66.上述旋转轴210的一端部插入到上述轴受孔112而被能旋转地支承,另一端部贯穿上述前壳体120而突出到上述壳体100的外部,与上述驱动源(未图示)连接。

67.上述斜板220形成为圆盘形,在上述曲柄室s4中倾斜地紧固于上述旋转轴210。在此,上述斜板220以上述斜板220的倾斜角可变的方式紧固到上述旋转轴210,对此将在后面叙述。

68.上述活塞230包括:插入到上述内孔114的一端部;以及从上述一端部向上述内孔114的相反侧延伸,在上述曲柄室s4中与上述斜板220连接的另一端部。

69.而且,基于本实施例的斜板式压缩机还包括介于上述缸模块110与上述后壳体130之间的阀机构300,以便将上述吸入室s1及上述吐出室s3与上述压缩室连通及截止。

70.而且,基于本实施例的斜板式压缩机还包括倾斜调节机构400,该倾斜调节机构400对上述斜板220相对于上述旋转轴210的倾斜角进行调节。

71.上述倾斜调节机构400包括:紧固于上述旋转轴210而与上述旋转轴210一起旋转的转子410;以及将上述斜板220与上述转子410连接的滑动销420,以便能够将上述斜板220以上述斜板220的倾斜角可变的方式紧固到上述旋转轴210。

72.而且,上述倾斜调节机构400包括:将上述吐出室s3的冷媒引导到上述曲柄室s4的流入流路430;以及将上述曲柄室s4的冷媒引导到上述吸入室s1的排出流路450,以便调节上述曲柄室s4的压力来调节上述斜板220的倾斜角。

73.上述流入流路430形成为贯穿上述后壳体130、上述阀机构300及上述缸模块110,从上述吐出室s3延伸至上述曲柄室s4。

74.而且,在上述流入流路430形成有对从上述吐出室s3流入到上述流入流路430的冷媒量进行调节的压力调节阀(未图示),上述压力调节阀(未图示)可以采用所谓的机械式阀(mcv)或电子式阀(ecv)。

75.上述排出流路450形成为贯穿上述缸模块110和上述阀机构300,从上述曲柄室s4延伸至上述吸入室s1。

76.而且,上述排出流路450形成有排出流路调节阀460,该排出流路调节阀460通过上述曲柄室s4的压力与上述吸入室s1的压力之间的压差δp来调节上述排出流路450的流动截面积。

77.上述排出流路调节阀460形成为,在上述压差δp为第1压力p1以下或大于上述第1压力p1的第2压力p2以上的情况下,将上述排出流路450的流动截面积调节为第1面积(后述的第1连通路467b的截面积),在上述压差δp大于上述第1压力p1且小于上述第2压力p2的情况下,将上述排出流路450的流动截面积调节为大于上述第1面积。

78.而且,上述排出流路调节阀460形成为,在上述压差δp大于上述第1压力p1且小于上述第2压力p2的范围内越增加,上述排出流路450的流动截面积越减少。

79.具体地,上述排出流路调节阀460包括:与上述曲柄室s4连通的阀入口462;与上述吸入室s1连通的阀出口466;形成于上述阀入口462与上述阀出口466之间的阀室464;在上

述阀室464的内部进行往返运动的阀芯467;以及将上述阀芯467向上述阀入口462侧施压的弹性部件468。

80.上述阀入口462形成于上述阀机构300,上述阀出口466和上述阀室464形成于上述后壳体130的柱部134。在此,为了节约成本,基于本实施例的上述排出流路调节阀460不包括另外的阀壳。即,上述阀入口462形成于上述阀机构300,上述阀出口466及上述阀室464形成于上述柱部134。但是,不限于此,排出流路调节阀460也可以包括另外的阀壳,阀入口462、阀出口466及阀室464也可以形成于上述阀壳。

81.上述阀室464包括:与上述阀入口462连通的入口部464a;以及与上述阀出口466连通的出口部464c。

82.关于上述入口部464a,为了使得上述阀芯467不插入到上述阀入口462,上述入口部464a的内径形成得比上述阀入口462的内径大。即,在上述入口部464a与上述阀入口462之间形成有能够与后述的第1压力面f1接触的第1台阶面463。

83.而且,关于上述入口部464a,为了使得上述阀入口462的冷媒中的一部分能够流入到上述阀芯467与上述入口部464a之间,上述入口部464a的内径形成得比上述出口部464c的内径大,在上述入口部464a与上述出口部464c之间形成有第2台阶面464b。

84.而且,关于上述入口部464a,为了使得上述阀芯467不会完全从上述出口部464c脱离,上述入口部464a的轴方向长度形成得比上述阀芯467的轴方向长度短。

85.而且,关于上述入口部464a,为了使得上述阀芯467向上述阀入口462侧移动时,后述的第2连通路467d藉由上述入口部464a而开放,上述入口部464a的轴方向长度形成得比后述的第1压力面f1与后述的第2连通路467d的起始部之间的轴方向距离大。

86.关于上述出口部464c,为了使得上述阀芯467不插入到上述阀出口466,上述出口部464c的内径形成得比上述阀出口466的内径大。即,在上述出口部464c与上述阀出口466之间形成有能够与后述的侧板467c的前端面接触的第3台阶面465。

87.而且,关于上述出口部464c,为了使得上述阀芯467能够在上述出口部464c的内部进行往返运动,且上述阀芯467与上述入口部464a之间的冷媒只能通过后述的第2连通路467d才能流动到上述阀出口466,即、上述阀芯467与上述入口部464a之间的冷媒不能通过上述阀芯467与上述出口部464c之间流动到后述的第2连通路467d,上述出口部464c的内径形成为与上述阀芯467的外径(更准确地说,后述的基底板467a的外径及后述的侧板467c的外径)同等水平(相同或稍大)。

88.而且,关于上述出口部464c,为了使上述阀芯467向上述阀出口466侧移动时,后述的第2连通路467d藉由上述出口部464c而逐渐减少或封闭,上述出口部464c的轴方向长度形成为比后述的侧板467c的前端面与第2连通路467d的起始部(沿轴方向离侧板467c的前端面最远的部位)之间的轴方向距离大。

89.而且,关于上述出口部464c,为了使得上述阀芯467不完全插入到上述出口部464c,上述出口部464c的轴方向长度形成得比上述阀芯467的轴方向长度短。

90.上述阀芯467包括:具备与上述阀入口462对置的第1压力面f1和与上述阀出口466对置的第2压力面f2的基底板467a;从上述第2压力面f2的外周部以环形突出的侧板467c;从上述第1压力面f1至上述第2压力面f2贯穿上述基底板467a的第1连通路467b;以及从上述侧板467c的外周面至上述侧板467c的内周面贯穿上述侧板467c的第2连通路467d。

91.为了实现与上述第2连通路467d类似的效果(阀芯467越移动到阀出口466侧越能够减少排出流路450的流动截面积的效果),上述弹性部件468由一端部支承于上述第2压力面f2且另一端部支承于上述第3台阶面465的螺旋弹簧形成。

92.在此,为了避免通过上述第1连通路467b流动到上述阀出口466的冷媒受到上述弹性部件468妨碍,上述第1连通路467b的入口与上述阀入口462对置地形成,上述第1连通路467b的出口与上述弹性部件468(更准确地说,螺旋弹簧)的内侧对置地形成。

93.而且,为了使得在上述第1压力面f1与上述第1台阶面463接触的状态下也能够藉由上述阀入口462的冷媒而受到压力,上述第1连通路467b的内径形成得比上述阀入口462的内径小。

94.而且,为了使得上述阀芯467越往上述阀出口466侧移动,上述第2连通路467d的流动截面积越减少,上述第2连通路467d形成为沿着上述阀芯467的往返运动方向(轴方向)延伸的长孔。

95.而且,为了使得通过上述第2连通路467d流动到上述阀出口466的冷媒受到上述弹性部件468妨碍,尤其上述阀芯467越往上述阀出口466侧移动,通过上述第2连通路467d流动到上述阀出口466的冷媒受到上述弹性部件468妨碍越大,上述第2连通路467d形成于上述弹性部件468(更准确地说,螺旋弹簧)的外侧,上述阀出口466与上述弹性部件468(更准确地说,螺旋弹簧)的内侧对置地形成。

96.下面说明基于本实施例的斜板式压缩机的作用效果。

97.即,若从上述驱动源(未图示)向上述旋转轴210传递动力,则上述旋转轴210与上述斜板220能够一起旋转。

98.而且,上述活塞230将上述斜板220的旋转运动转换为直线运动,能够在上述内孔114的内部进行往返运动。

99.而且,当上述活塞230从上死点向下死点移动时,上述压缩室藉由上述阀机构300而与上述吸入室s1连通且与上述吐出室s3截止,上述吸入室s1的冷媒能够被吸入到上述压缩室。

100.而且,当上述活塞230从下死点向上死点移动时,上述压缩室藉由上述阀机构300而与上述吸入室s1及上述吐出室s3截止,上述压缩室的冷媒能够被压缩。

101.而且,当上述活塞230到达上死点时,上述压缩室藉由上述阀机构300而与上述吸入室s1截止且与上述吐出室s3连通,在上述压缩室中压缩的冷媒能够被吐出到上述吐出室s3。

102.在此,基于本实施例的斜板式压缩机如下所述能够调节冷媒吐出量。

103.即,首先,停止时,设定为冷媒吐出量最小的最小模式。即,上述斜板220以接近垂直的方式配置于上述旋转轴210,上述斜板220的倾斜角接近于零(0)。在此,上述斜板220的倾斜角以上述斜板220的旋转中心为基准由上述斜板220的旋转轴210与上述斜板220的法线之间的角度测定。

104.接着,当驾驶开始时,冷媒吐出量暂时调节为最大的最大模式。即,上述流入流路430藉由上述压力调节阀(未图示)而被封闭,上述曲柄室s4的压力减少到吸入压水平。即,上述曲柄室s4的压力减少到最少。由此,由上述曲柄室s4的压力产生的斜板220的力矩与由上述斜板220的回位弹簧产生的力矩之和(以下称为第1力矩)小于由上述活塞230的压缩反

力产生的力矩(以下称为第2力矩)时,上述斜板220的倾斜角增加为最大,上述活塞230的冲程增加为最大,冷媒吐出量增加为最大。

105.接着,最大模式之后,根据所要求的冷媒吐出量,从上述吐出室s3流入到上述流入流路430的冷媒量藉由上述压力调节阀(未图示)被调节,上述曲柄室s4的压力被调节,上述活塞230的冲程被调节,上述斜板220的倾斜角被调节,冷媒吐出量被调节。

106.即,在需要减少冷媒吐出量的情况下,若从上述吐出室s3流入到上述流入流路430的冷媒量藉由上述压力调节阀(未图示)而增加,通过上述流入流路430流入到上述曲柄室s4的冷媒量增加,则上述曲柄室s4的压力增加,上述第1力矩增加。而且,在上述第1力矩比上述第2力矩大,上述斜板220的倾斜角减少,上述活塞230的冲程减少,冷媒吐出量减少。

107.另一方面,在需要增加冷媒吐出量的情况下,若从上述吐出室s3流入到上述流入流路430的冷媒量藉由上述压力调节阀(未图示)而减少,通过上述流入流路430流入到上述曲柄室s4的冷媒量减少,上述曲柄室s4的压力减少,上述第1力矩减少。而且,上述第1力矩小于上述第2力矩,上述斜板220的倾斜角增加,上述活塞230的冲程增加,冷媒吐出量增加。

108.另一方面,在上述第1力矩与上述第2力矩相同的情况下,上述斜板220的倾斜角维持为正常状态(steady state),上述活塞230的冲程和冷媒吐出量维持为一定。

109.在此,由于上述活塞230的压缩反力与压缩量成比例,所以上述斜板220的倾斜角越大,上述活塞230的压缩反力及上述第2力矩越增加。由此,上述斜板220的倾斜角越增加,用于维持上述斜板220的倾斜角的上述曲柄室s4的压力也增加。即,要求在上述斜板220的倾斜角相对大的情况下维持为正常状态时的上述曲柄室s4的压力比在上述斜板220的倾斜角相对小的状态下维持为正常状态时的上述曲柄室s4的压力大。

110.另一方面,为了减少上述曲柄室s4的压力,不仅要使上述流入流路430的打开量减少而从上述吐出室s3流入到上述曲柄室s4的冷媒量减少,还要使上述曲柄室s4的冷媒排出到上述曲柄室s4的外部,为此,具备将上述曲柄室s4的冷媒引导到上述吸入室s1的上述排出流路450。

111.在此,基于本实施例的斜板式压缩机包括藉由上述曲柄室s4的压力与上述吸入室s1的压力之间的压差δp来调节上述排出流路450的流动截面积的上述排出流路调节阀460,由此通过上述排出流路450的冷媒被减压,不仅能够防止上述吸入室s1的压力上升,同时还能够实现冷媒吐出量的迅速调节和防止压缩机效率下降及提高驱动初期响应性。

112.具体地,参照图2,在上述压差δp为上述第1压力p1以下的情况下,施加到上述第2压力面f2的力比施加到上述第1压力面f1的力大,上述阀芯467能够向上述阀入口462侧移动。而且,上述第1压力面f1能够与上述第1台阶面463接触。由此,上述曲柄室s4的冷媒通过上述阀入口462、上述第1连通路467b及上述阀出口466流动到上述吸入室s1,此时上述排出流路450的流动截面积能够由上述第1连通路467b的截面积决定。在此,上述第1连通路467b的截面积比上述阀入口462的截面积及上述阀出口466的截面积小,所以通过上述排出流路450的冷媒被减压,从而能够防止上述吸入室s1的压力上升。而且,如图7所示,上述第1连通路467b的截面积比现有的节流孔h的流动截面积小,所以如图8所示,能够抑制上述曲柄室s4的冷媒不必要地向上述吸入室s1泄漏,能够抑制因冷媒泄漏而导致压缩机效率下降。而且,参见图3,在上述压差δp大于上述第1压力p1且小于上述第2压力p2的情况下,施加到上述第1压力面f1的力比施加到上述第2压力面f2的力大,上述阀芯467能够向上述阀出口466

侧移动。而且,上述第1压力面f1能够从上述第1台阶面463分离。由此,上述曲柄室s4的冷媒中的一部分通过上述阀入口462、上述入口部464a、上述第1连通路467b及上述阀出口466流动到上述吸入室s1,上述曲柄室s4的冷媒中的其他部分通过上述阀入口462、上述入口部464a、上述第2连通路467d及上述阀出口466流动到上述吸入室s1,此时,上述排出流路450的流动截面积能够增大到比上述第1连通路467b大。在此,上述排出流路450的截面积比上述阀入口462的截面积及上述阀出口466的截面积小,所以通过上述排出流路450的冷媒被减压,能够防止上述吸入室s1的压力上升。而且,如图7所示,上述排出流路450的流动截面积比现有的节流孔h的流动截面积大,例如,在驱动初期这样的情况下,上述曲柄室s4的冷媒(包括液态冷媒)迅速排出到上述吸入室s1,能够减少上述斜板220的倾斜角调节及冷媒吐出量调节所需的时间。即,能够提高响应性。另一方面,虽然上述排出流路450的流动截面积比现有的节流孔h的流动截面积大,但如图8所示,藉由上述排出流路调节阀460内的流动距离及流动阻抗,使得冷媒泄漏量相比于现有技术减少,能够抑制因冷媒泄漏而引起的压缩机效率下降。另一方面,在上述压差δp比上述第1压力p1大且比上述第2压力p2小的范围内,上述压差δp越增加,上述阀芯467越向上述阀出口466侧移动,上述第2连通路467d的有效截面积逐渐减少,上述排出流路450的流动截面积逐渐减少,但仍比上述第1连通路467b的截面积大。在此,由于上述排出流路450的流动截面积比上述阀入口462的截面积及上述阀出口466的截面积小,所以通过上述排出流路450的冷媒被减压,能够防止上述吸入室s1的压力上升。而且,如图7所示,上述排出流路450的流动截面积可以比现有的节流孔h的流动截面积小,所以如图8所示,当上述压差δp应增加时,冷媒泄漏量减少,能够抑制因冷媒泄漏造成的压缩机效率下降。

113.而且,参见图4,在上述压差δp为上述第2压力p2以上的情况下,施加到上述第1压力面f1的力比施加到上述第2压力面f2的力大,上述阀芯467能够向上述阀出口466侧移动。而且,上述第1压力面f1能够从上述第1台阶面463进一步分离。而且,上述侧板467c的前端面与上述第3台阶面465接触,上述第2连通路467d能够被上述出口部464c完全遮挡而封闭。由此,上述曲柄室s4的冷媒通过上述阀入口462、上述入口部464a、上述第1连通路467b及上述阀出口466流入到上述吸入室s1,此时,上述排出流路450的流动截面积再次由上述第1连通路467b的截面积决定。在此,由于上述排出流路450的流动截面积比上述阀入口462的截面积及上述阀出口466的截面积小,所以通过上述排出流路450的冷媒被减压,能够防止上述吸入室s1的压力上升。而且,由于如图7所示上述排出流路450的流动截面积比现有的节流孔h的流动截面积小,所以如图8所示,在上述压差δp大的状态下的冷媒泄漏量也减少,能够抑制因冷媒泄漏引起的压缩机效率下降。

114.另一方面,上述排出流路调节阀460结构简单,能够使得由上述排出流路调节阀460引起的成本的增加幅度小。

115.而且,能够防止上述排出流路450被液态冷媒封堵,例如,无需另外在上述压力调节阀(未图示)等设置用于除去液态冷媒的装置,能够节约压缩机的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1