液压油缸参数的检测方法、装置及作业机械的控制方法与流程

本发明涉及作业机械,尤其涉及一种液压油缸参数的检测方法、装置及作业机械的控制方法。

背景技术:

1、为保证对作业机械作业动作的精准控制,需要获得作业机械的液压油缸参数,目前,主要通过在液压系统中安装各种传感器来实时获得液压油缸参数,比如安装液压油缸位移传感器和压力传感器。

2、然而,多种传感器在安装、使用和维护过程中成本较高,且检测得到的液压油缸参数可靠性较低。

技术实现思路

1、本发明提供一种液压油缸参数的检测方法、装置及作业机械的控制方法,用以解决现有技术中通过多种传感器获得液压油缸参数的方式,多种传感器在安装、使用和维护过程中成本较高,且检测得到的液压油缸参数可靠性较低的缺陷。

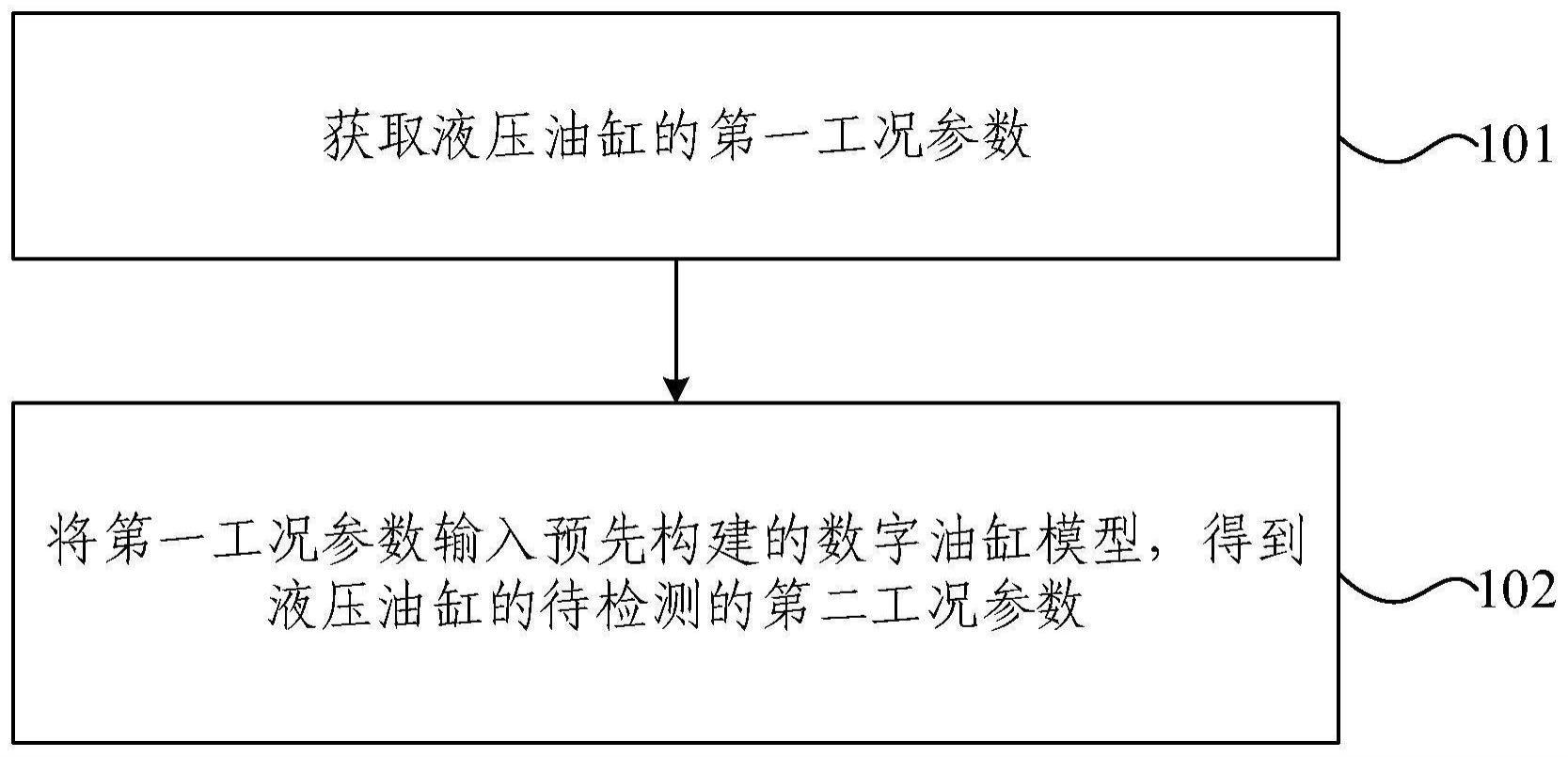

2、第一方面,本发明提供一种液压油缸参数的检测方法,该方法包括:

3、获取液压油缸的第一工况参数;

4、将所述第一工况参数输入预先构建的数字油缸模型,得到所述液压油缸的待检测的第二工况参数;

5、其中,所述数字油缸模型是基于所述液压油缸的状态空间方程建立的,所述状态空间方程用于表征所述第二工况参数与所述第一工况参数之间的函数关系。

6、根据本发明提供的液压油缸参数的检测方法,所述得到所述液压油缸的待检测的第二工况参数,包括:

7、基于第一函数关系确定所述第二工况参数中包含的无杆腔的当前压力;其中,所述第一函数关系为所述无杆腔的当前压力与所述第一工况参数中包含的无杆腔的流入和流出流量、活塞初始位移以及活塞初始速度之间的关系;

8、和/或,基于第二函数关系确定所述第二工况参数中包含的有杆腔的当前压力;其中,所述第二函数关系为所述有杆腔的当前压力与所述第一工况参数中包含的有杆腔的流入和流出流量、活塞初始位移以及活塞初始速度之间的关系;

9、和/或,基于第三函数关系确定所述第二工况参数中包含的液压油缸输出力;其中,所述第三函数关系为所述液压油缸输出力与所述第一工况参数中包含的无杆腔的流入和流出流量、有杆腔的流入和流出流量、活塞初始位移以及活塞初始速度之间的关系;

10、和/或,基于第四函数关系确定所述第二工况参数中包含的活塞当前位移;其中,所述第四函数关系为所述活塞当前位移与所述第一工况参数中包含的无杆腔的流入和流出流量、有杆腔的流入和流出流量、活塞初始位移以及活塞初始速度之间的关系;

11、和/或,基于第五函数关系确定所述第二工况参数中包含的活塞当前速度;其中,所述第五函数关系为所述活塞当前速度与所述第一工况参数中包含的无杆腔的流入和流出流量、有杆腔的流入和流出流量、活塞初始位移以及活塞初始速度之间的关系。

12、根据本发明提供的液压油缸参数的检测方法,所述基于第一函数关系确定所述第二工况参数中包含的无杆腔的当前压力,包括:

13、基于所述活塞初始位移以及预先获得的无杆腔的有效面积,得到无杆腔的有效体积;

14、基于所述活塞初始速度以及所述无杆腔的有效面积,得到无杆腔有效体积的导数;

15、基于所述无杆腔的流入和流出流量、无杆腔的有效体积以及无杆腔有效体积的导数,得到所述无杆腔的当前压力。

16、根据本发明提供的液压油缸参数的检测方法,所述基于第二函数关系确定所述第二工况参数中包含的有杆腔的当前压力,包括:

17、基于所述活塞初始位移以及预先获得的有杆腔的有效面积,得到有杆腔的有效体积;

18、基于所述活塞初始速度以及所述有杆腔的有效面积,得到有杆腔有效体积的导数;

19、基于所述有杆腔的流入和流出流量、有杆腔的有效体积以及有杆腔有效体积的导数,得到所述有杆腔的当前压力。

20、根据本发明提供的液压油缸参数的检测方法,所述基于第三函数关系确定所述第二工况参数中包含的液压油缸输出力,包括:

21、基于所述活塞初始位移以及预先获得的无杆腔的有效面积,得到无杆腔的有效体积;

22、基于所述活塞初始速度以及所述无杆腔的有效面积,得到无杆腔有效体积的导数;

23、基于所述无杆腔的流入和流出流量、无杆腔的有效体积以及无杆腔有效体积的导数,得到无杆腔的当前压力;

24、基于所述活塞初始位移以及预先获得的有杆腔的有效面积,得到有杆腔的有效体积;

25、基于所述活塞初始速度以及所述有杆腔的有效面积,得到有杆腔有效体积的导数;

26、基于所述有杆腔的流入和流出流量、有杆腔的有效体积以及有杆腔有效体积的导数,得到所述有杆腔的当前压力;

27、基于所述活塞初始速度以及预先获得的阻尼系数,得到活塞运动时的摩擦阻力;

28、基于所述无杆腔的当前压力、有杆腔的当前压力以及活塞杆运动时的摩擦阻力,得到所述液压油缸输出力。

29、根据本发明提供的液压油缸参数的检测方法,所述基于第四函数关系确定所述第二工况参数中包含的活塞当前位移,包括:

30、基于所述活塞初始位移以及预先获得的无杆腔的有效面积,得到无杆腔的有效体积;

31、基于所述活塞初始速度以及所述无杆腔的有效面积,得到无杆腔有效体积的导数;

32、基于所述无杆腔的流入和流出流量、无杆腔的有效体积以及无杆腔有效体积的导数,得到无杆腔的当前压力;

33、基于所述活塞初始位移以及预先获得的有杆腔的有效面积,得到有杆腔的有效体积;

34、基于所述活塞初始速度以及所述有杆腔的有效面积,得到有杆腔有效体积的导数;

35、基于所述有杆腔的流入和流出流量、有杆腔的有效体积以及有杆腔有效体积的导数,得到所述有杆腔的当前压力;

36、基于所述活塞初始速度以及预先获得的阻尼系数,得到活塞运动时的摩擦阻力;

37、基于所述无杆腔的当前压力、有杆腔的当前压力以及活塞杆运动时的摩擦阻力,得到所述液压油缸输出力;

38、基于所述液压油缸输出力以及预先获得的活塞杆和液压油缸负载的质量和,得到活塞当前加速度;

39、基于所述活塞初始位移以及所述活塞当前加速度,得到所述活塞当前位移。

40、根据本发明提供的液压油缸参数的检测方法,所述基于第五函数关系确定所述第二工况参数中包含的活塞当前速度,包括:

41、基于所述活塞初始位移以及预先获得的无杆腔的有效面积,得到无杆腔的有效体积;

42、基于所述活塞初始速度以及所述无杆腔的有效面积,得到无杆腔有效体积的导数;

43、基于所述无杆腔的流入和流出流量、无杆腔的有效体积以及无杆腔有效体积的导数,得到无杆腔的当前压力;

44、基于所述活塞初始位移以及预先获得的有杆腔的有效面积,得到有杆腔的有效体积;

45、基于所述活塞初始速度以及所述有杆腔的有效面积,得到有杆腔有效体积的导数;

46、基于所述有杆腔的流入和流出流量、有杆腔的有效体积以及有杆腔有效体积的导数,得到所述有杆腔的当前压力;

47、基于所述活塞初始速度以及预先获得的阻尼系数,得到活塞运动时的摩擦阻力;

48、基于所述无杆腔的当前压力、有杆腔的当前压力以及活塞杆运动时的摩擦阻力,得到所述液压油缸输出力;

49、基于所述液压油缸输出力以及预先获得的活塞杆和液压油缸负载的质量和,得到活塞当前加速度;

50、基于所述活塞初始速度以及所述活塞当前加速度,得到所述活塞当前速度。

51、第二方面,本发明还提供一种液压油缸参数的检测装置,该装置包括:

52、获取模块,用于获取液压油缸的第一工况参数;

53、处理模块,用于将所述第一工况参数输入预先构建的数字油缸模型,得到所述液压油缸的待检测的第二工况参数;

54、其中,所述数字油缸模型是基于所述液压油缸的状态空间方程建立的,所述状态空间方程用于表征所述第二工况参数与所述第一工况参数之间的函数关系。

55、第三方面,本发明还提供一种作业机械的控制方法,该方法包括:

56、通过上述任一种所述液压油缸参数的检测方法,获得液压油缸的第二工况参数;

57、基于所述第二工况参数对作业机械的作业动作进行控制。

58、第四方面,本发明还提供一种作业机械,所述作业机械使用上述作业机械的控制方法。

59、本发明提供的液压油缸参数的检测方法、装置及作业机械的控制方法,通过预先构建的数字油缸模型,可以基于液压油缸的第一工况参数获得液压油缸的第二工况参数,由于数字油缸模型是利用液压油缸的状态空间方程建立的,无需安装多种传感器即可实现液压油缸参数的检测,相比于通过多种传感器获得液压油缸参数的方式,检测成本更低,检测可靠性更高。

- 还没有人留言评论。精彩留言会获得点赞!