一种卧式泵的制作方法

1.本技术涉及物料输送技术领域,尤其涉及一种卧式泵。

背景技术:

2.泵通常用于输送物料并使输出的物料具有一定的压力,在采用卧式泵对物料进行输送的过程中,卧式泵存在一定的振动和噪声。

技术实现要素:

3.有鉴于此,本技术实施例期望提供一种卧式泵,以降低卧式泵的振动和噪声。

4.为达到上述目的,本技术实施例第一方面提供一种卧式泵,包括:

5.转轴;

6.泵壳,套设在所述转轴上;

7.泵送总成,位于所述泵壳内,所述泵送总成套设于所述转轴并跟随所述转轴转动以输送所述泵壳内的物料;

8.动力总成,所述动力总成的数量为两个,所述转轴的两端分别设置一个所述动力总成以驱动所述转轴转动,所述泵壳在两端所述动力总成之间。

9.一实施例中,两端所述动力总成对称设置。

10.一实施例中,所述转轴直接连接所述泵送总成和所述动力总成。

11.一实施例中,所述物料为液体,所述动力总成为电磁动力总成,所述电磁动力总成包括与所述泵壳连接的壳体以及装配在壳体内且相互隔离的定子部件和转子部件,所述壳体与所述泵壳连通以使所述液体浸润所述转子部件。

12.一实施例中,所述电磁动力总成还包括隔离套,所述隔离套至少部分地设置于所述壳体内以将所述壳体内的空间分隔成用于容纳所述定子部件的定子腔和用于容纳所述转子部件的转子腔,所述定子腔环绕在所述转子腔的周围,所述液体部分地位于所述转子腔内以浸润所述转子部件。

13.一实施例中,所述壳体具有环绕在所述定子腔的外部的冷却水套,所述冷却水套与所述定子腔隔离;

14.所述冷却水套分别与所述泵壳的进液腔和所述泵壳的出液腔连通以冷却所述定子部件和所述转子部件,或,所述冷却水套与外部循环冷却水源连通以冷却所述定子部件和所述转子部件;

15.所述转子腔分别与所述泵壳的进液腔和所述泵壳的出液腔连通以冷却所述转子部件和所述定子部件。

16.一实施例中,所述卧式泵还包括至少两个平衡机构,所述转轴的两端分别设置有至少一个所述平衡机构以平衡轴向力。

17.一实施例中,所述平衡机构具有平衡室以及连通所述平衡室的平衡间隙,所述平衡间隙能够随轴向力变化,所述平衡室内的液体经所述平衡间隙流出以平衡所述转轴的轴

向力。

18.一实施例中,所述平衡机构具有与所述平衡室连通的第二进液口,从所述第二进液口经所述平衡室、所述平衡间隙和转子部件流向泵壳的液体用于带走所述转子部件和所述定子部件释放的热量以冷却所述定子部件和所述转子部件,所述第二进液口与所述泵壳的出液腔或外部循环冷却水源连通。

19.一实施例中,所述平衡机构包括平衡调节件和平衡基座,所述平衡调节件套设于所述转轴以跟随所述转轴移动,所述平衡基座与所述平衡调节件围设成平衡室以及与所述平衡室连通的平衡间隙,所述平衡基座与所述壳体连接,所述平衡基座能够相对于转轴的轴向移动,所述第二进液口形成于所述平衡基座。

20.一实施例中,所述转子部件包括套设于所述转轴的转子支架以及套设于所述转子支架的转子本体,所述转子本体沿所述转轴的轴向朝向所述泵壳的一端与所述转子支架抵接,所述转子本体的另一端凸出于所述转子支架的端面且与所述平衡调节件抵接;所述卧式泵还包括套设于所述转轴的限位组件和轴承组件,所述限位组件抵接于所述转子支架朝向所述泵壳的一端,所述轴承组件抵接于所述平衡调节件沿所述转轴的轴向背离所述泵壳的一端,以限制所述平衡调节件和所述转子部件相对于所述转轴沿轴向移动。

21.一实施例中,所述轴承组件包括套设于所述转轴的第一轴套和套设于所述第一轴套的第一轴承,所述第一轴承安装于所述平衡基座,所述限位组件包括套设于所述转轴的第二轴套和套设于所述第二轴套的第二轴承,所述第二轴承安装于泵壳;其中,所述第一轴套抵接于所述平衡调节件沿所述转轴的轴向背离所述泵壳的一端,所述第二轴套抵接于所述转子支架沿所述转轴的轴向朝向所述泵壳的一端,以限制所述平衡调节件和所述转子部件相对于所述转轴沿轴向移动。

22.一实施例中,所述平衡机构为套设于所述转轴的第三轴承,所述第三轴承用于承受径向力和轴向力以平衡所述转轴的轴向力。

23.一实施例中,所述第三轴承包括相互连接的径向轴瓦和轴向轴瓦,所述径向轴瓦用于承受径向力,所述轴向轴瓦用于承受轴向力,所述轴向轴瓦位于所述径向轴瓦的一端且环绕在所述径向轴瓦的周围,所述径向轴瓦至少部分地安装于所述泵壳,所述轴向轴瓦分别与所述泵壳和所述动力总成抵接。

24.一实施例中,所述转子部件具有安装孔,沿所述泵壳指向对应所述转子部件的方向,所述对应所述转子部件的安装孔的直径逐渐减小,所述转轴贯穿所述安装孔,所述转轴具有与所述安装孔相适配的锥形的安装部,所述安装部至少部分地位于所述安装孔内。

25.一实施例中,所述卧式泵还包括连接在所述动力总成下方的第一支撑脚,所述第一支撑脚用于承载所述动力总成,所述动力总成与所述第一支撑脚一一对应。

26.本技术实施例的卧式泵,由于转轴的两端分别设置一个动力总成,有利于使卧式泵的转轴两端的载荷趋于平衡,减少卧式泵的振动和噪声。

附图说明

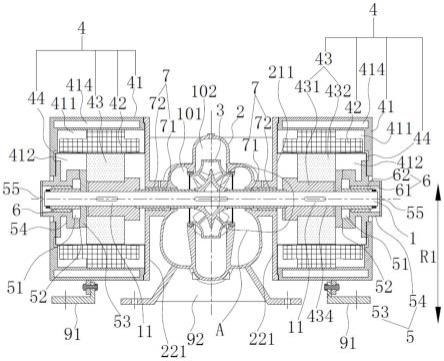

27.图1为本技术实施例的卧式泵的结构示意图,图中卧式泵的平衡机构为第三轴承,图中转子腔没有接收出液腔的液体;

28.图2为本技术实施例的卧式泵的结构示意图,图中卧式泵的平衡机构为第三轴承,

转子腔与出液腔连通以接收出液腔的液体;

29.图3为本技术实施例的卧式泵的结构示意图,图中卧式泵的两端设置有平衡机构,平衡机构通过平衡室和平衡间隙调平;

30.图4为图3中位置a处的放大视图;

31.图5为本技术实施例的卧式泵的立体图,图中未示出动力总成;

32.图6为图5所示结构在另一个视角上的示意图。

33.附图标记说明:转轴1;安装部11;泵壳2;上壳21;第一法兰211;加强筋212;第一主壳213;下壳22;第二法兰221;第二主壳222;泵送总成3;动力总成4;壳体41;定子腔411;转子腔412;第一进液口413;冷却水套414;定子部件42;转子部件43;转子支架431;转子本体432;安装孔434;隔离套44;平衡机构5;平衡室51;平衡间隙52;平衡调节件53;平衡基座54;第二进液口55;径向轴瓦56;轴向轴瓦57;轴承组件6;第一轴套61;第一轴承62;限位组件7;第二轴套71;子轴套711;第二轴承72;第一支撑脚91;第二支撑脚92;第三支撑脚93;进液腔101;出液腔102;挡块103;供液口104;出液口105。

具体实施方式

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

35.在本技术实施例的描述中,“上”、“下”、“顶”、“底”、方位或位置关系为基于附图1所示的方位或位置关系,需要理解的是,这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

36.示例性地以图1为参考,上下方向为图中箭头r1所示的方向。

37.可以理解的是,泵按转轴的布置方式可分为卧式泵和立式泵,立式泵的转轴的轴向大致沿竖向布置,卧式泵的转轴的轴向大致沿水平方向布置。卧式泵包括泵壳、转轴、泵送总成以及动力总成。相关技术中,动力总成位于转轴的一端,使得卧式泵的整体载荷偏向于转轴朝向动力总成的一端,卧式泵的转轴两端的载荷难以趋于平衡,卧式泵在工作过程中将产生较大的振动和噪声。

38.鉴于此,本技术实施例提供一种卧式泵,请参阅图1~图3,卧式泵包括转轴1、泵壳2、泵送总成3以及动力总成4。泵壳2套设在转轴1上。泵送总成3位于泵壳2内,泵送总成3套设于转轴1并跟随转轴1转动以输送泵壳2内的物料。动力总成4的数量为两个,转轴1的两端分别设置一个动力总成4以驱动转轴1转动,所述泵壳2在两端所述动力总成4之间。如此结构形式,由于转轴1的两端分别设置一个动力总成4,有利于使卧式泵的转轴1两端的载荷趋于平衡,减少卧式泵的振动和噪声。

39.一实施例中,请参阅图,泵壳2沿转轴1的轴向位于两端动力总成4之间。

40.一实施例中,卧式泵为卧式双吸中开泵。

41.一实施例中,卧式泵为卧式离心泵。

42.一实施例中,请参阅图1~图3,两端动力总成4对称布置。如此结构形式,卧式泵的转轴1两端的载荷能够基本平衡,能够减少卧式泵的振动和噪声。

43.一实施例中,请参阅图1~图3,转轴1直接连接泵送总成3和动力总成4。如此结构形式,泵送总成3和动力总成4均直接与转轴1连接,不需要设置额外的联轴器连接转轴,取消了联轴器,简化了卧式泵的结构,减少了复杂结构带来的安装误差,提高了运行可靠性,减少了设备购置和运维成本,降低了由于联轴器在传动过程中产生的振动和噪声。

44.一实施例中,请参阅图1~图3,转轴1一体成型。

45.一实施例中,请参阅图1~图3,转轴1一体成型且跨设于泵壳2以及两端动力总成4。如此结构形式,由于转轴1一体成型,跨设于泵壳2以及两端动力总成4的转轴1没有通过联轴器连接,取消了联轴器,简化了卧式泵的结构,减少了复杂结构带来的安装误差,提高了运行可靠性,减少了设备购置和运维成本,降低了由于联轴器在传动过程中产生的振动和噪声。

46.一实施例中,请参阅图1~图3,转轴1贯穿泵壳2。

47.一实施例中,卧式泵泵送的物料为液体。示例性地,卧式泵泵送的物料为水。

48.一实施例中,请参阅图1~图3,物料为液体,动力总成4为电磁动力总成4,电磁动力总成4包括壳体41、定子部件42和转子部件43。壳体41与泵壳2连接。定子部件42和转子部件43装配在壳体41内,定子部件42和转子部件43相互隔离。壳体41和泵壳2连通以使液体浸润转子部件43。如此结构形式,由于泵壳2内的液体可以流向壳体41以浸润转子部件43,泵壳2与动力总成4的壳体41之间不需要再密封,取消了泵壳2与动力总成4的壳体41之间的轴封,简化了结构,减少了复杂结构带来的安装误差,提高了运行可靠性,减少了设备购置和运维成本。转子部件43浸润在液体内能够降低转子部件43转动过程中的振动和噪声。浸润转子部件43的液体能够在一定程度上吸收热量,从而对转子部件43和定子部件42进行降温。

49.可以理解的是,取消联轴器且电磁动力总成4的壳体41与泵壳2连接,缩短了卧式泵沿转轴1轴向的尺寸,能够在一定程度上减少卧式泵的安装占地面积。

50.一实施例中,请参阅图1~图3,壳体41和泵壳2连通以使液体部分地位于壳体41内,从而浸润壳体41内的转子部件43。

51.一实施例中,请参阅图1~图3,电磁动力总成4形成有转子腔412和定子腔411,转子部件43位于转子腔412内,定子部件42位于定子腔411内。

52.一实施例中,请参阅图1~图3,转子腔412和定子腔411均位于壳体41内。

53.一实施例中,请参阅图1~图3,电磁动力总成4还包括隔离套44,隔离套44至少部分地位于壳体41内以将壳体41内的空间分隔成用于容纳定子部件42的定子腔411和用于容纳转子部件43的转子腔412,定子腔411环绕在转子腔412的周围,液体部分地位于转子腔412内以浸润转子部件43。如此结构形式,通过隔离套44将壳体41内的定子腔411和转子腔412相互隔离开,从而使得定子腔411内的定子部件42以及转子腔412内的转子部件43相互隔离,由于液体部分地位于转子腔412内浸润转子部件43,隔离套44将转子部件43和定子部件42隔离,有利于保护定子部件42的线圈。通过隔离套44将转子部件43和定子部件42隔离,且定子腔411环绕在转子腔412的周围,有利于屏蔽掉转子部件43转动过程中的噪声。

54.一实施例中,请参阅图2,所述壳体41具有环绕在所述定子腔411的外部的冷却水套414,所述冷却水套414与所述定子腔411隔离。所述冷却水套414分别与所述泵壳2的进液腔101和所述泵壳2的出液腔102连通以冷却所述定子部件42和所述转子部件43,或,所述冷

却水套414与外部循环冷却水源连通以冷却所述定子部件42和所述转子部件43。所述转子腔412分别与所述泵壳2的进液腔101和所述泵壳2的出液腔102连通以冷却所述转子部件43和所述定子部件42。如此结构形式,冷却水套414分别与泵壳2的进液腔101和泵壳2的出液腔102连通,出液腔102的液体经冷却水套414流向进液腔102,冷却水套414与外部循环冷却水源连通,外部循环冷却水源的水在冷却水套414和外部循环冷却水源之间循环流动,冷却水套414内流动的水带走定子部件42和转子部件43释放的热量,从而对定子部件42和转子部件43进行冷却。转子腔412分别与泵壳2的进液腔101和泵壳2的出液腔102连通,出液腔102的液体经转子腔412流经转子部件43向进液腔101流动,转子腔412内流动的液体带走转子部件43和定子部件42释放的热量,从而对转子部件43和定子部件42进行冷却。不需要再设置用于冷却定子部件42和转子部件43的风扇,提高了电机效率。

55.一实施例中,请参阅图2,壳体41具有与转子腔412连通的第一进液口413,从第一进液口413经转子腔412流向泵壳2的液体用于带走转子部件43和定子部件42释放的热量以冷却定子部件42和转子部件43。

56.一实施例中,第一进液口413与出液腔102连通。

57.一实施例中,电磁动力总成4为异步电机和永磁电机。

58.一实施例中,请参阅图1~图3,泵壳2内形成有进液腔101和出液腔102,泵送总成3用于将泵壳2内的进液腔101的液体泵送至出液腔102,并经出液腔102泵送出泵壳2。

59.一实施例中,出液腔102的压力大于进液腔101的压力。

60.一实施例中,请参阅图1~图3,进液腔101的数量为两个,泵壳2沿转轴1的轴向的两端分别设置一个进液腔101。出液腔102沿转轴1的轴向位于两端进液腔101之间,出液腔102环绕在泵送总成3的周围。泵送总成3将进液腔101中的液体泵送至出液腔102。

61.一实施例中,请参阅图1~图3,转子腔412与进液腔101连通。

62.一实施例中,请参阅图2,第一进液口413和泵壳2的出液腔102连通。如此结构形式,出液腔102中较大压力的液体经第一进液口413进入转子腔412,并经转子腔412流向泵壳2,使得转子腔412内的液体不断地流动,带走定子部件42和转子部件43释放的热量,充分利用出液腔102中较大压力的液体使液体能够在转子腔412内流动,不需要额外提供压力的机构。

63.一实施例中,请参阅图2,转子腔412与泵壳2的进液腔101连通,出液腔102中较大压力的液体经第一进液口413进入转子腔412,并经转子腔412流向泵壳2内的压力较小的进液腔101中。

64.一实施例中,请参阅图2,第一进液口413可以与外部循环冷却水源连通。如此结构形式,通过外部循环冷却水源向转子腔412供水,使转子腔412内的水流动带动定子部件42和转子部件43释放的热量。

65.可以理解的是,泵送总成3在泵送物料的过程中,泵壳2沿转轴1的轴向两端的进液腔101中被泵送总成3泵送的液体难以做到完全对称,泵送总成3在泵送物料的过程中难免会产生残余轴向力。鉴于此,一实施例中,请参阅图1~图3,卧式泵还包括至少两个平衡机构5,转轴1的两端分别设置至少一个平衡机构5以平衡轴向力。如此结构形式,由于转轴1的两端分别设置有至少一个平衡机构5,因此,泵送总成3在泵送物料的过程中产生的朝向转轴1的轴向任一端的轴向力均能够被转轴1两端对应的平衡机构5所平衡,从而达到较好地

平衡残余轴向力的目的。

66.一实施例中,请参阅图3,平衡机构5具有平衡室51以及连通平衡室51的平衡间隙52。平衡间隙52能够随轴向力变化,平衡室51内的液体经平衡间隙52流出以平衡转轴1的轴向力。如此结构形式,平衡室51内的液体经平衡间隙52流出能够产生一定的轴向力以用于平衡残余轴向力,当泵送总成3泵送物料的过程中产生残余轴向力,相应端的平衡机构5的平衡间隙52将减小,平衡机构5的平衡室51内的液体流经平衡间隙52产生的轴向力将增大以平衡残余轴向力。

67.一实施例中,请参阅图3,平衡间隙52环绕在平衡室51的周围。如此结构形式,流体流经平衡间隙52形成的轴向力在平衡室51的周向上分布得较为均匀。

68.一实施例中,请参阅图3,平衡机构5具有与平衡室51连通的第二进液口55,第二进液口55经平衡室51、平衡间隙52和转子部件43流向泵壳2的液用于带走转子部件43和定子部件42释放的热量以冷却定子部件42和转子部件43。如此结构形式,液体经第二进液口55进入平衡室51,平衡室51内的液体经平衡间隙52和转子部件43流向泵壳2,一方面经第二进液口55的液体流经平衡间隙52能够平衡残余轴向力,另一方面流经平衡间隙52的液体经转子部件43流向泵壳2能够带走定子部件42和转子部件43的释放的热量,达到冷却定子部件42和转子部件43的目的。不需要再设置用于冷却定子部件42和转子部件43的风扇,提高了电机效率。

69.一实施例中,请参阅图3,第二进液口55与泵壳2的出液腔102连通。如此结构形式,充分利用出液腔102较大压力的液体对轴向残余力进行平衡,并使液体流经转子部件43以冷却转子部件43和定子部件42,不需要额外提供压力的机构。

70.一实施例中,第二进液口55与外部循环冷却水源连通。

71.一实施例中,请参阅图3,平衡机构5包括平衡调节件53和平衡基座54,平衡调节件53套设于转轴1以跟随转轴1移动,平衡基座54与平衡调节件53围设成平衡室51以及与平衡室51连通的平衡间隙52,平衡基座54与壳体41连接,平衡基座54能够相对于转轴1的轴向移动。如此结构形式,由于平衡基座54与壳体41连接且相对于转轴1的轴向移动,转轴1带动平衡调节件53相对于平衡基座54转动,转轴1在残余轴向力的作用下带动平衡调节件53靠近平衡基座54,平衡调节件53和平衡基座54之间的平衡间隙52将减少,平衡室51内的液体流经平衡间隙52产生的轴向力将增大,从而平衡残余轴向力。

72.一实施例中,请参阅图3,第二进液口55形成于平衡基座54。

73.一实施例中,请参阅图3,平衡调节件53和平衡基座54均位于转子部件43沿转轴1的轴向背离泵壳2的一端。

74.一实施例中,请参阅图3,转子部件43包括转子支架431以及转子本体432,转子支架431套设于转轴1,转子本体432套设于转子支架431。转子本体432沿转轴1的轴向朝向泵壳2的一端与转子支架431抵接,转子本体432的另一端凸出于转子支架431的端面且与平衡调节件53抵接。如此结构形式,通过转子支架431在一程度上对转子本体432沿转轴1的轴向的一端进行限位,由于转子本体432的另一端凸出于转子支架431的端面且与平衡调节件53抵接,通过平衡调节件53和转子支架431能够在一定程度上限制转子本体432在转子支架431上沿转轴1的轴向的位置。

75.一实施例中,请参阅图3,卧式泵还包括限位组件7和轴承组件6,限位组件7和轴承

组件6套设于转轴1,限位组件7抵接于转子支架431朝向泵壳2的一端,轴承组件6抵接于平衡调节件53沿转轴1的轴向背离泵壳2的一端,以限制平衡调节件53和转子部件43相对于转轴1沿轴向移动。如此结构形式,由于转子本体432沿转轴1的轴向朝向泵壳2的一端与转子支架431抵接,转子本体432的另一端凸出于转子支架431的端面且与平衡调节件53抵接,通过限位组件7抵接于转子支架431朝向泵壳2的一端,轴承组件6抵接于平衡调节件53沿转轴1的轴向背离泵壳2的一端,能够限制转子部件43和平衡调节件53相对于转轴1沿轴向的位置,实现对转子部件43和平衡调节件53的轴向定位,平衡调节件53即起到对转子部件43进行轴向定位的作用,又能够与平衡基座54配合平衡残余轴向力。

76.一实施例中,请参阅图3,轴承组件6包括第一轴套61和第一轴承62,第一轴套61套设于转轴1,第一轴承62套设于第一轴套61,第一轴承62安装于平衡基座54。如此结构形式,第一轴承62安装在平衡基座54内,通过平衡基座54安装第一轴承62,不需要设置额外的用于安装第一轴承62的轴承座,简化了结构,减少复杂结构带来的安装误差,提高运行的可靠性,减少设备购置和运维成本。

77.一实施例中,第一轴承62为水润滑轴承。

78.可以理解的是,请参阅图3,第一轴承62为水润滑轴承,水流经第一轴承62和第一轴套61之间对第一轴承62进行润滑。

79.一实施例中,请参阅图3,液体经第二进液口55以及第一轴承62和第一轴套61之间流向平衡室51。

80.一实施例中,请参阅图3,限位组件7包括第二轴套71和第二轴承72,第二轴套71套设于转轴1,第二轴承72套设于第二轴套71,第二轴承72安装于泵壳2。如此结构形式,通过泵壳2安装第二轴承72,不需要设置额外的用于安装第二轴承72的轴承座,简化了结构,减少复杂结构带来的安装误差,提高运行的可靠性,减少设备购置和运维成本。

81.一实施例中,第二轴承72为水润滑轴承。

82.可以理解的是,请参阅图3,第二轴承72为水润滑轴承,水流经第二轴承72和第二轴套71之间对第二轴承72进行润滑。

83.一实施例中,请参阅图3,转子腔412中的液体经第二轴承72和第二轴套71之间流向泵壳2的进液腔101。

84.一实施例中,请参阅图3,第一轴套61的一端与平衡调节件53背离转子部件43的一侧抵接,第二轴套71的一端与转子支架431朝向泵壳2的一端抵接,以限制平衡调节件53和转子部件43相对于转轴1沿轴向移动。如此结构形式,通过第一轴套61与平衡调节件53抵接,第二轴套71与转子支架431抵接,实现对平衡调节件53和转子部件43的轴向定位。

85.一实施例中,请参阅图3,卧式泵还包括锁紧螺母,第一轴套61沿转轴1的轴向背离平衡调节件53的一端设置有与第一轴套61抵接的锁紧螺母。

86.一实施例中,请参阅图,第二轴套71背离转子支架431的一端与泵送总成3抵接。

87.一实施例中,请参阅图1~图4,第二轴套71包括至少两个子轴套711,其中一个子轴套711与转子支架431抵接,另一个子轴套711与泵送总成3抵接,相邻两个子轴套711之间相互抵接。如此结构形式,避免第二轴套71的长度过长。

88.一实施例中,请参阅图1~图3,限位组件7的数量为两个,泵送总成3沿转轴1的轴向的两端分别设置有至少一个限位组件7。

89.一实施例中,请参阅图1~图3,两端限位组件7对称布置。

90.一实施例中,请参阅图1和图3,轴承组件6的数量为两个,泵送总成3沿转轴1的轴向的两端分别设置有至少一个轴承组件6。

91.一实施例中,请参阅图1和图3,两端轴承组件6对称布置。

92.一实施例中,请参阅图1~图3,泵送总成3为叶轮。

93.一实施例中,请参阅图1~图3,泵送总成3为双吸叶轮。

94.可以理解的是,平衡机构5不一定局限于平衡室51与平衡间隙52可调的搭配方式。

95.一实施例中,请参阅图1和图2,平衡机构5为套设于转轴1的第三轴承,第三轴承用于承受径向力和轴向力以平衡转轴1的轴向力。如此结构形式,泵送总成3和动力总成4安装在卧式泵的转轴1上,套设于转轴1的第三轴承需要承受一定的径向力,平衡机构5用于平衡残余轴向力,当平衡机构5为第三轴承,第三轴承需要能够承受轴向力以使第三轴承能够用于平衡残余轴向力。因此,第三轴承用于承受径向力和轴向力,使得第三轴承既能够较好地在径向上承载泵送总成3和动力总成4传导至转轴1上的载荷,又能够平衡残余轴向力。

96.一实施例中,第三轴承为水润滑轴承。

97.可以理解的是,请参阅图1和图2,第三轴承为水润滑轴承,液体流经第三轴承和第二轴套71之间对第三轴承进行润滑。

98.一实施例中,请参阅图2,转子腔412中的液体经第三轴承和第二轴套71之间流向泵壳2的进液腔101。

99.一实施例中,请参阅图1和图2,第三轴承安装于泵壳2。如此结构形式,通过泵壳2安装第三轴承,不需要为了设置额外的用于安装第三轴承的轴承座,简化了结构,减少复杂结构带来的安装误差,提高运行的可靠性,减少设备购置和运维成本。

100.一实施例中,请参阅图1和图2,第三轴承包括相互连接的径向轴瓦56和轴向轴瓦57,径向轴瓦56用于承受径向力,轴向轴瓦57用于承受轴向力,轴向轴瓦57位于径向轴瓦56的一端,轴向轴瓦57环绕在径向轴瓦56的周围,径向轴瓦56至少部分地位于泵壳2,轴向轴瓦57分别与泵壳2和动力总成4抵接。如此结构形式,当转轴1在残余轴向力的作用下带动驱动总成沿转轴1的轴向移动,与驱动总成抵接的第三轴承的轴向轴瓦57将向相应的驱动总成施加反作用力,从而达到平衡残余轴向力的目的。

101.一实施例中,请参阅图1和图2,轴向轴瓦57分别与泵壳2和转子部件43抵接。

102.一实施例中,请参阅图1和图2,轴向轴瓦57分别与泵壳2和转子支架431抵接。

103.一实施例中,请参阅图1和图2,限位组件7可以不设置第二轴承72。限位组件7包括第二轴套71,第二轴套71套设于转轴1,第三轴承套设于第二轴套71。

104.一实施例中,请参阅图1和图2,当平衡机构5为第三轴承,卧式泵还包括挡块103,挡块103抵接于转子本体432背离第三轴承的一端。

105.一实施例中,请参阅图2,锁紧螺母套设于转轴1且与挡块103背离转子本体432的一侧抵接。

106.一实施例中,请参阅图1,轴承组件6抵接在挡块103背离转子本体432的一侧,锁紧螺母套设于转轴1且与轴承组件6背离挡块103的一侧抵接。

107.一实施例中,请参阅图1,第一轴套61抵接在挡块103背离转子本体432的一侧,锁紧螺母套设于转轴1且与第一轴套61背离挡块103的一侧抵接。

108.一实施例中,请参阅图1~图3,转子部件43具有安装孔434,沿泵壳2指向对应转子部件43的方向,对应转子部件43的安装孔434的直径逐渐减小,转轴1贯穿安装孔434,转轴1具有与安装孔434相适配的锥形的安装部11,安装部11至少部分地位于安装孔434内。如此结构形式,通过大致呈锥形的安装孔434与大致呈锥形的安装部11配合,一方面使得转子部件43能够较为牢固地安装在转轴1上,另一方面由于转子部件43的安装孔434和转轴1的安装部11均呈锥形,便于转子部件43与转轴1之间的拆装,有利于对转子部件43进行维护。

109.可以理解的是,转子部件43的安装孔434的锥度和转轴1的安装部11的锥度均较小,两者形成微锥配合。

110.一实施例中,安装孔434形成于转子支架431。

111.一实施例中,请参阅图1~图3,卧式泵还包括第一支撑脚91,第一支撑脚91连接在动力总成4下方。第一支撑脚91用于承载动力总成4,动力总成4与第一支撑脚91一一对应。如此结构形式,通过第一支撑脚91对动力总成4进行支撑,能够减少动力总成4在工作过程中的晃动,降低振动和噪声,提高卧式泵的整体稳定性。

112.一实施例中,请参阅图1~图3,两端第一支撑脚91对称布置。

113.一实施例中,请参阅图1~图3,以及图5和图6,卧式泵还包括第二支撑脚92和第三支撑脚93,第二支撑脚92和第二支撑脚92均连接在泵壳2的下方以用于支撑泵壳2。

114.一实施例中,请参阅图5,第二支撑脚92的数量为至少两个,第三支撑脚93的数量为至少两个,泵壳2沿预设方向的两侧分别设置有至少一个第二支撑脚92和至少一个第三支撑脚93,预设方向分别与转轴1的轴向以及上下方向交叉设置。

115.一实施例中,请参阅图5,预设方向分别与转轴1的轴向以及上下方向垂直。

116.一实施例中,请参阅图5,两侧第二支撑脚92沿预设方向位于两侧第三支撑脚93之间。

117.一实施例中,请参阅图5,两侧第二支撑脚92对称布置。

118.一实施例中,请参阅图5,两侧第三支撑脚93对称布置。

119.一实施例中,请参阅图1~图3,图5以及图6,第一支撑脚91的数量为两个,第二支撑脚92的数量为两个,第三支撑脚93的数量为两个。

120.一实施例中,请参阅图1~图3,图5以及图6,泵壳2包括上壳21和下壳22,上壳21与下壳22可拆卸地连接。如此结构形式,通过上壳21和下壳22可拆卸地连接,使得泵壳2内的零部件能够较为方便地进行维护。

121.一实施例中,请参阅图1~图3,图5以及图6,上壳21包括第一主壳213和第一法兰211,第一法兰211的数量为至少两个,第一主壳213沿转轴1的轴向的两端均设置有至少一个第一法兰211。

122.一实施例中,请参阅图1~图3,图5以及图6,下壳22包括第二主壳222和第二法兰221,第二法兰221的数量为至少两个,第二主壳222沿转轴1的轴向的两端均设置有至少一个第二法兰221。

123.一实施例中,请参阅图1~图3,图5以及图6,位于泵送总成3沿转轴1的轴向同一端的第一法兰211和第二法兰221盖设于对应转子腔412的开口处。如此结构形式,能够在一定程度上防止转子腔412内的液体从转子腔412的开口处流出至壳体41外或泵壳2外。

124.一实施例中,第一法兰211和第一主壳213整体式连接,第二法兰221与第二主壳

222整体式连接。

125.一实施例中,请参阅5,第二支撑脚92连接在两端第二法兰221之间。

126.一实施例中,第一法兰211和第一主壳213一体成型或焊接。

127.一实施例中,第二法兰221和第二主壳222一体成型或焊接。

128.需要说明的是,第一法兰211通过螺钉或螺栓等可拆卸地连接方式与第一主壳213连接,第二法兰221通过螺钉或螺栓等可拆卸地连接方式与第二主壳222连接,不属于整体式连接的范畴。

129.需要说明的是,第一法兰211通过铆接的方式与第一主壳213连接,第二法兰221通过铆接的方式与第二主壳222连接,由于第一法兰211和第一主壳213仍然是两个独立的零部件,第二法兰221和第二主壳222仍然是两个独立的零部件,不属于整体式连接的范畴。

130.一实施例中,请参阅图5和图6,上壳21还包括加强筋212,加强筋212连接在两端第一法兰211之间。如此结构形式,有利于提高第一法兰211的强度,防止第一法兰211变形。

131.一实施例中,请参阅图5和图6,下壳22形成有供液口104和出液口105,供液口104与泵壳2内的进液腔101连通,出液口105与泵壳2内的出液腔102连通。

132.本技术提供的各个实施例/实施方式在不产生矛盾的情况下可以相互组合。

133.以上仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1