一种新型注排油装置及使用方法与流程

1.本发明涉及油泵注油或排油技术领域,尤其涉及一种新型注排油装置及使用方法。

背景技术:

2.利用变压器油又称绝缘油作为绝缘介质的电力设备,统称为充油设备。在充油设备的检修作业中,油务工作至关重要,需要对充油设备进行注油、排油以及热油循环等操作。为避免绝缘油中存在异物进入设备,必须使用单向油泵进行工作,为此需要固定注油管和排油管,由于注油管和排油管是固定安装,作业人员在对设备进行注油或排油时需要反复更换油管,操作繁琐,工作量大,并且在换管的时候容易出现油撒落的情况,使得不仅设备作业效率很低且污染环境。

技术实现要素:

3.本发明的目的在于提供一种新型注排油装置及使用方法,用于提高对设备注油和排油的工作效率。

4.本发明第一方面提供了一种新型注排油装置,包括箱体、智能油泵、油管、充油设备和储油罐,所述油管分别连接所述充油设备、储油罐和智能油泵,所述智能油泵设置在所述箱体内部,所述箱体包括顶盖、侧盖、控制液晶显示屏、换向旋钮、调节旋钮以及电源按钮,所述顶盖设置在所述箱体的上方,所述侧盖设置在所述箱体的侧面,所述控制液晶显示屏、换向旋钮、调节旋钮以及电源按钮均设置在所述箱体的顶端面上;所述智能油泵包括油进出管口ⅰ、油进出管口ⅱ、电动四通阀、导油软管ⅰ、导油软管ⅱ、导油软管ⅲ、导油软管ⅳ、油泵以及油泵电机,所述油进出管口ⅰ和所述油进出管口ⅱ分别设置在所述电动四通阀的两侧,所述电动四通阀的顶端连接所述导油软管ⅰ的一端,所述导油软管ⅰ的另一端连接所述导油软管ⅲ的一端,所述导油软管ⅲ的另一端连接所述导油软管ⅳ的一端,所述导油软管ⅳ的另一端连接所述油泵的进口,所述油泵的出口连接所述导油软管ⅱ的一端,所述导油软管ⅱ的另一端连接所述电动四通阀的底端,所述油泵连接所述油泵电机。

5.可选的,所述导油软管ⅰ和所述导油软管ⅲ之间设置有管道过滤器。

6.可选的,所述导油软管ⅰ的管道中间、所述导油软管ⅰ与所述电动四通阀的连接处、所述导油软管ⅱ与所述电动四通阀的连接处以及所述导油软管ⅲ与所述导油软管ⅳ的连接处分别安装有锁紧螺母,所述导油软管ⅰ的管口处和所述导油软管ⅱ的管口处分别安装有快速拔插式管接头。

7.可选的,所述充油设备通过所述油管连接有临时储油罐。

8.可选的,所述储油罐通过所述油管连接有真空滤油机。

9.可选的,所述顶盖设置有锁扣,所述锁扣为两个,所述锁扣设置在所述箱体的上方一侧。

10.可选的,所述箱体的一侧设置有电源插口,所述电源插口连接所述电源按钮。

11.可选的,所述箱体的两侧靠近所述顶盖的位置设置有把手,所述把手为两个。

12.可选的,所述箱体的底部设置有万向轮,所述万向轮为四个。

13.本发明第二方面提供了一种新型注排油装置的使用方法,包括以下步骤:

14.s1:用油管连接充油设备、储油罐和智能油泵;

15.s2:转动换向旋钮,用于控制所述充油设备连接的管口为出油管以及所述储油罐连接的管口为进油管,或控制所述充油设备连接的管口为进油管以及所述储油罐连接的管口为出油管;

16.s3:转动调节旋钮至0,启动所述智能油泵,打开所述充油设备的排油阀和所述储油罐的进油阀,或所述充油设备的进油阀和打开所述储油罐的排油阀,打开所述充油设备的顶部气孔,用于进气或排气;

17.s4:按下电源按钮,所述电源按钮用于控制液晶显示屏;

18.s5:转动调节旋钮大于0,用于控制所述智能油泵的油速,使得油从所述充油设备经所述智能油泵排至所述储油罐或油从所述储油罐经所述智能油泵注至所述充油设备;

19.s6:转动调节旋钮至0,停止所述智能油泵;

20.s7:拆除连接所述充油设备、储油罐和智能油泵的油管。

21.从以上技术方案可以看出,本发明具有以下优点:

22.1、本发明中新型智能油泵根据调节油流速、油流量以及油压力,能够解决设备注油流速过大以及流速过大等问题,增强设备的实用性。

23.2、本发明中新型智能油泵通过转向旋钮以及电动四通阀的配合改变油流方向,这样减少了注油排油更换油管的操作,节约作业时间,提高作业效率。

附图说明

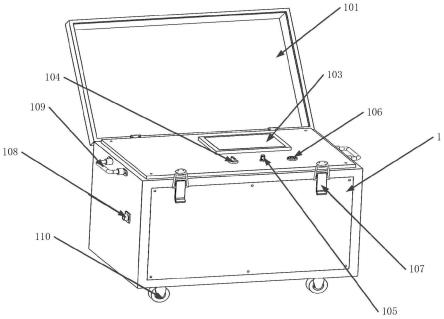

24.图1为本发明中箱体的部分结构示意图;

25.图2为本发明中箱体部分与油泵部分的镶嵌结构示意图;

26.图3为本发明中油泵的部分结构示意图;

27.图4为本发明排油过程示意图;

28.图5为本发明注油过程示意图;

29.图6为本发明对充油设备不停电置换油示意图;

30.图7为本发明对充油设备不停电热油循环示意图。

31.图中:1箱体、2智能油泵、3油管、4充油设备、5储油罐、6临时储油罐、7真空滤油机、101顶盖、102侧盖、103控制液晶显示屏、104换向旋钮、105调节旋钮、106电源按钮、107锁扣、108电源插口、109把手、110万向轮、201油进出管口ⅰ、202油进出管口ⅱ、203电动四通阀、204导油软管ⅰ、205导油软管ⅱ、206导油软管ⅲ、207导油软管ⅳ、208油泵、209油泵电机、210管道过滤器、211锁紧螺母、212快速拔插式管接头。

具体实施方式

32.本技术实施例提供了一种新型注排油装置及使用方法,用于提高对设备注油和排油的工作效率。

33.下面将结合本技术实施例中的附图,对本技术中的技术方案进行清楚、完整地描

述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.请参阅图1至图3,本技术第一方面提供了一种新型注排油装置,其包括箱体1、油泵2、油管3、充油设备4和储油罐5,油管3分别连接充油设备4、储油罐5和油泵2,油泵2设置在箱体1内部,其中箱体1包括顶盖101、侧盖102、控制液晶显示屏103、换向旋钮104、调节旋钮105以及电源按钮106,顶盖101设置在箱体1的上方,侧盖102设置在箱体1的侧面,控制液晶显示屏103、换向旋钮104、调节旋钮105以及电源按钮106均设置在所述箱体的顶端面上;智能油泵2包括油进出管口ⅰ201、油进出管口ⅱ202、电动四通阀203、导油软管ⅰ204、导油软管ⅱ205、导油软管ⅲ206、导油软管ⅳ207、油泵208以及油泵电机209,油进出管口ⅰ201和油进出管口ⅱ202分别设置在电动四通阀203的两侧,电动四通阀203的顶端连接导油软管ⅰ204的一端,导油软管ⅰ204的另一端连接导油软管ⅲ206的一端,导油软管ⅲ206的另一端连接导油软管ⅳ207的一端,导油软管ⅳ207的另一端连接油泵208的进口,油泵208的出口连接导油软管ⅱ205的一端,导油软管ⅱ205的另一端连接电动四通阀203的底端,油泵208连接油泵电机209,油泵电机209用于控制油泵208,本发明通过智能油泵管道之间的连接方式以及调节油速、油量、油压力来实现注排油。

35.具体的,控制液晶显示屏103镶嵌在箱体1的上方、顶盖101的下方,是可触摸控制液晶显示屏;换向旋钮104安装在控制液晶显示屏103下方、调节旋钮105的左侧,用于控制油进出管口ⅰ201和油进出管口ⅱ202换向,使油从油进出管口ⅰ201进、油进出管口ⅱ202出,或从油进出管口ⅱ202进、油进出管口ⅰ201出,可以从控制液晶显示屏中得到换向反馈。

36.调节旋钮105安装在控制液晶显示屏103的下方、换向旋钮104和电源按钮106之间,与变频器连接,旋转调节旋钮105可以改变变频器的输出频率,使得油泵电机209的输出转速改变,从而改变油泵的油量、流速、压力,调节情况实时呈现在控制液晶显示屏103中。

37.电源按钮106安装在控制液晶显示屏103的下方、调节旋钮105的右侧,是本装置的总电源开关,按下可以打开或关闭控制液晶显示屏103。

38.侧盖102的右侧通过合页与箱体1连接,可以自由打开或关闭,智能油泵2的油进出管口ⅰ201、油进出管口ⅱ202均隐藏在侧盖102下,打开侧盖102后可以将注油管和排油管连接在本装置上。

39.进一步的,导油软管ⅰ204和导油软管ⅲ206之间设置有管道过滤器210,管道过滤器210用于在变压器油从导油软管ⅰ204流向导油软管ⅲ206时过滤多余的杂质。

40.进一步的,导油软管ⅰ204的管道中间、导油软管ⅰ204与电动四通阀203连接处、导油软管ⅱ205与电动四通阀203的连接处以及导油软管ⅲ206与导油软管ⅳ207的连接处分别安装有锁紧螺母211,导油软管ⅰ204的管口处和导油软管ⅱ205的管口处分别安装有快速拔插式管接头212,锁紧螺母211是适应于进出油管道的活螺母,用于把管道固定在箱体1右侧板上,提供清洗过滤器和安装进出油管的便利。

41.进一步的,充油设备4通过油管3连接有临时储油罐6,储油罐5通过油管3连接有真空滤油机7,临时储油罐6用于装置在充油设备带电状态下置换油时临时存储油;真空滤油机7用于装置在充油设备带电状态下间接热油循环时,把储油罐内部的绝缘油过滤并加热到一定温度。

42.具体的,本装置在添加临时储油罐6后可以实现带电状态下置换油,将油从储油罐经智能油泵注至充电设备再到临时储油罐。实现置换油需要满足的前提条件是:充油设备内部绝缘油不合格(如水分超标、油耐压偏低等),且不能停电检修更换绝缘油的情况使用,同时要求充油设备的上部进油阀有引下,能保证与带电部位的安全距离。一般情况下采用3倍合格油置换。

43.具体的,本装置在添加真空滤油机7后可以实现带电状态下的间接热油循环,将油从储油罐经智能油泵注至充油设备再到储油罐的上部开口,把储油罐内部的绝缘油过滤并加热到60℃,形成热循环。实现间接热循环需要满足的前提条件是:充油设备内部绝缘油不合格,判断为设备受潮、设备干燥不合格等内部有微水量溢出,且不能停电检修更换绝缘油的情况使用,同时要求充油设备的上部进油阀有引下,能保证与带电部位的安全距离。装置可保证设备油量满足运行要求,进行设备内部油整体更换和热油循环,实现带电作业。

44.进一步的,顶盖101设置有锁扣107,锁扣107为两个,锁扣107设置在箱体1的上方一侧,顶盖101通过锁扣107扣紧,打开锁扣107后可以将顶盖101翻起,掀起顶盖101后可以看到控制液晶显示屏103、换向旋钮104、调节旋钮105和电源按钮106。另外,顶盖101一侧通过合页固定,另一侧由两个锁扣107固定,可以掀开并在合页允许范围内翻转,用于保护下方的控制液晶显示屏103。

45.进一步的,箱体1的一侧设置有电源插口108,电源插口108连接电源按钮106,电源插口108插线为本装置提供电源。箱体1的两侧靠近顶盖101的位置设置有两个把手109,用于辅助箱体1搬运,箱体1的底部设置有四个万向轮110,可以360

°

旋转,提高装置的灵活性和便携度。

46.请参阅图4至图7,本技术第二方面提供了一种新型注排油装置的使用方法,具体的,本装置进行排油的操作步骤如下:

47.s1:用油管3连接充油设备4的下部排油阀和智能油泵2的进出油口;

48.s2:用油管3连接智能油泵2的进出油口和储油罐5的上部开口;

49.s3:转动换向旋钮104,使充油设备4连接的管口为进油管,储油罐5连接的管口为出油管;调节智能油泵的油速调节旋钮105至0,打开充油设备4的下部排油阀,动智能油泵2,调节智能油泵的油速调节旋钮105,使油流速度缓慢加大,打开充油设备4上部气孔进气,油从充油设备4经智能油泵2排至储油罐5;

50.s4:调节智能油泵的油速调节旋钮105,使排油量与进气量相适应,避免排油过快,使得充油设备4内部形成真空;

51.s5:排油完毕,调节智能油泵的油速调节旋钮105至0,停止智能油泵2,关闭充油设备4的下部排油阀,关闭充油设备4上部气孔。

52.s6:拆除连接智能油泵2的出油口和储油罐5的上部开口的油管;

53.s7:拆除连接充油设备4的下部排油阀和智能油泵2的进油口的油管。

54.本装置进行注油的操作步骤如下:

55.s1:用油管3连接储油罐5的下部排油阀和智能油泵2的进出油口;

56.s2:用油管3连接智能油泵2的进出油口和充油设备4的上部进油阀;

57.s3:转动换向旋钮104,使充油设备4连接的管口为出油管,储油罐5连接的管口为进油管;调节智能油泵的油速调节旋钮105至0,打开储油罐5的下部排油阀,打开充油设备4

的上部进油阀,启动智能油泵2,调节智能油泵的油速调节旋钮105,使油流速度缓慢加大,打开充油设备4上部气孔排气,油从储油罐5经智能油泵2注至充油设备4;

58.s4:调节智能油泵的油速调节旋钮105,使充油设备4的进油量与排气量相适应,避免排油过快,使得充油设备4内部形成过压;

59.s5:注油完毕,调节智能油泵的油速调节旋钮105至0,停止智能油泵2,关闭储油罐5下部排油阀,关闭充油设备4的上部进油阀,关闭充油设备上部气孔;

60.s6:拆除连接智能油泵的进出油口和储油罐的下部排油阀的油管;

61.s7:拆除连接充油设备的上部进油阀和智能油泵的进出油口的油管。

62.在上述装置基础上添加临时储油罐6实现带电状态下置换油,其中满足的前提条件如上述所述,此处不再赘述。其操作步骤如下:

63.s1:用油管3连接储油罐5的下部排油阀和智能油泵2的进出油口;

64.s2:用油管3连接智能油泵2的进出油口和充油设备4的上部进油阀;

65.s3:用油管3连接充油设备4的下部排油阀和临时储油罐6的上部开口;

66.s4:转动换向旋钮104,使充油设备4连接的管口为出油管,储油罐5连接的管口为进油管;调节智能油泵的油速调节旋钮105至0,打开储油罐5的下部排油阀,打开充油设备4的上部进油阀,启动智能油泵2,调节智能油泵的油速调节旋钮105,使油流速度缓慢加大,缓慢打开充油设备4下部排油阀,油从储油罐5经智能油泵2注至充油设备4再到临时储油罐6;

67.s5:调节智能油泵的油速调节旋钮105,控制充油设备4的排油阀,使充油设备的进油量与排油量相适应,保持微压出油,避免排油过快,使得充油设备4内部形成空腔;

68.s6:油置换完毕,调节智能油泵的油速调节旋钮105至0,关闭充油设备4下部排油阀,停止智能油泵2,关闭充油设备4的上部进油阀,关闭储油罐5下部排油阀;

69.s7:拆除连接智能油泵2的进出油口和储油罐5的下部排油阀的油管;

70.s8:拆除连接充油设备4的上部进油阀和智能油泵2的进出油口的油管;

71.s9:拆除连接充油设备1的排油阀和临时油罐6的上部开口的油管。

72.在上述装置基础上添加真空滤油机7实现带电状态下间接热油循环,其中满足的前提条件如上述所述,此处不再赘述。其操作步骤如下:

73.s1:用油管3连接真空滤油机7的进油阀和储油罐5的排油阀;

74.s2:用油管3连接真空滤油机7的排油阀和储油罐5的上部开口;

75.s3:用油管3连接储油罐5的排油阀和智能油泵2的进出油口;

76.s4:用油管3连接智能油泵2的进出油口和充油设备4的上部进油阀;

77.s5:用油管3连接充油设备4的下部排油阀和储油罐5的上部开口;

78.s6:打开真空滤油机7的进油阀和排油阀,打开储油罐5的排油阀,启动真空滤油机7,把储油罐5内部的绝缘油过滤并加热到60℃;

79.s7:在智能油泵上转动换向旋钮104,使充油设备4连接的管口为出油管,储油罐5连接的管口为进油管;调节智能油泵的油速调节旋钮105至0,打开储油罐5的下部排油阀,打开充油设备4的上部进油阀,启动智能油泵2,调节智能油泵的油速调节旋钮105,使油流速度缓慢加大,缓慢打开充油设备4下部排油阀,油从储油罐5经智能油泵2注至充油设备4再到储油罐5的上部开口;

80.s8:调节智能油泵的油速调节旋钮105,控制充油设备4的排油阀,使充油设备的进油量与排油量相适应,保持微压出油,避免排油过快,使得充油设备4内部形成空腔;

81.s9:热油循环完毕,调节智能油泵的油速调节旋钮105至0,关闭充油设备4下部排油阀,停止智能油泵2,关闭充油设备4的上部进油阀,关闭储油罐5下部排油阀;

82.s10:停止真空滤油机7,关闭真空滤油机的进油阀和排油阀,关闭储油罐5的排油阀;

83.s11:拆除连接真空滤油机7的进油阀和储油罐5的排油阀的油管根据;

84.s12:拆除连接真空滤油机7的排油阀和储油罐5的上部开口的油管;

85.s13:拆除连接储油罐5的排油阀和智能油泵2的进出油口的油管;

86.s14:拆除连接智能油泵2的进出油口和充油设备4的上部进油阀的油管;

87.s15:拆除连接充油设备4的下部排油阀和储油罐5的上部开口的油管。

88.综上可知,本装置使用起来不仅可以改变油流方向,调油流速、油流量、油压力,解决设备注油压力过大、流速过大等问题,还可以保证设备油量满足运行要求,进行设备内部油整体更换和热油循环,实现带电作业,方便操作,节约时间。

89.需要说明的是,对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的范围的情况下,在其它实施例中实现。因此,本技术不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1