一种超高压气缸的状态监测方法与流程

1.本发明涉及超高压压缩机的技术领域,具体涉及一种超高压气缸的状态监测方法。

背景技术:

2.对于超高压压缩机(即排气压力大于100mpa)来说,如何对设备的压缩过程进行有效的异常判断和故障诊断是一个非常重要的问题。当超高压气缸中出现气阀阀片损坏、填料泄露、柱塞磨损等故障时大多数情况下依靠对压缩机气缸的压缩过程(即pv图)进行监测可以实现异常判断和故障诊断。但为了设备安全,一般不会在超高压气缸中或气缸进排气口附近预留小孔来安装侵入式压力传感器,从而对超高压气缸进行状态监测。

3.现有的是通过对气缸中运行的活塞杆进行微应变检测,对压缩机气缸的pv图进行重构,可以实现对压缩机压缩过程进行监测。但对于超高压压缩机来说,其若是采用有线应变测试系统进行监测,随着柱塞(即活塞杆)在工作过程中长期往复运动,一段时间后,传输信号的导线容易因为交变疲劳而断掉,不能实现长期状态监测。若采用无线应变测试系统进行监测,将采集节点固定在柱塞上随之一起运动可以避免导线断掉的风险,但超高压气缸的柱塞在运行过程中会受到高温润滑油液的持续冲刷,而且现有无线应变测试系统没办法在高温润滑油中持续长时间工作,此外采集节点的电池电量有限,不能一直持续工作,因此也不能实现长期在线监测。

4.为了对超高压气缸实现长期在线监测,需要采用另一种更加安全可靠的方式来完成对超高压气缸的pv图监测。

技术实现要素:

5.本发明的主要目的在于提供一种超高压气缸的状态监测方法,解决超高压气缸在压缩过程中无法实现在线pv图监测的问题。

6.为解决上述技术问题,本发明所采用的技术方案是:包括有限应变监测、温度监测、键相监测以及通过柱塞应变测试标定来修正监测误差对超高压气缸进行监测;

7.将靠近超高压气缸进排气口的管道对称的外表面进行打磨并粘贴带温度自补偿型的应变片,应变片采用惠斯登电桥的方式连接来测试管道表面微应变,分别测试管道在轴向应变和轴向应变;

8.在应变片的附近粘贴电阻式温度传感器,测试进排气管道的温度变化,根据进排气管道的温度变化以及超高压管道的等效材料线性膨胀系数,计算管道受热膨胀后增加的管道轴向应变,从而得出进排气管道中的压力变化;

9.在柱塞尾端对称的外表面粘贴温度自补偿型应变片,采用全桥电桥布置,测试柱塞在超高压气缸工作时的轴向应变;

10.在曲轴上一固定点粘贴金属凸起,采用有线电涡流传感器对准此凸点,测试压缩机旋转一周的时间。

11.优选方案中,根据弹性力学原理,各向同性广义胡克定律公式1为:

[0012][0013][0014][0015]

其中ε

x

、εy、εz是弹性体单元三个方向的应变,σ

x

、σy、σz为弹性体三个方向的应力,e为弹性模量,υ为泊松比。

[0016]

优选方案中,建立超高压管道模型,取模型中一微小三维单元,令管道周向方向为ε

x

,管道截面半径方向为εy,管道轴向方向为εz,ε

x

、εz可以通过应变测试得到具体数据,而当管道处于自由状态,管道轴向方向应力为σz=0,消去εy和σy,将此边界条件带入公式1可知公式2为:

[0017][0018][0019][0020]

将公式2约去σy转换形式有公式3为:

[0021][0022]

因此可以推出:

[0023][0024]

根据厚壁管道单元的平衡方程、几何方程、物理方程三个方程综合可知,内部压力与管道表面应力的有如下公式4为:

[0025][0026]

其中do为管道外表面直径,di为管道内表面直径,p为管道内部压力,结合公式3、公式4可知两端处于自由状态下的管道内部压力与管道外表面应变之间的关系公式5为:

[0027][0028]

当超高压管道尺寸及材料已知,即公式5中的可通过周向应变ε

x

和轴向应变εz计算出管道内部的压力p的变化。

[0029]

优选方案中,进排气管道的温度变化δt,根据进排气管道的温度变化以及超高压管道的等效材料线性膨胀系数α,计算管道受热膨胀后增加的管道轴向应变ε

z_t

=α

×

δt;

[0030]

则进排气管道中的压力变化为

[0031]

优选方案中,测试柱塞在超高压气缸工作时的轴向应变ε

zhou

,则其柱塞杆载为f

gan

=ε

zhou

×

e,其中e为柱塞的弹性模量。

[0032]

优选方案中,参考压缩机设计手册计算柱塞的往复惯性力f

guanxing

和往复阻尼力f

zuni

,则超高压气缸内的气体压力变化为p

qigang

=(f

gan-f

guanxing-f

zuni

)/s

zhusai

,其中s

zhusai

为柱塞截面面积。

[0033]

优选方案中,在曲轴旋转一圈的过程中,压力变化p

qigang

曲线中显示的气缸四个工作过程为进气、压缩、排气、膨胀的时间点分别标示为t

jin

,t

ya

,t

pai

,t

zhang

;

[0034]

分别将t

jin

~t

ya

、t

pai

~t

zhang

、t

ya

~t

pai

、t

zhang

~t

jin

时间段内的压力变化命名为p

jin

,p

pai

,p

ya

,p

zhang

。

[0035]

优选方案中,根据t

jin

,t

ya

,t

pai

,t

zhang

四个时间点分别找到进排气管道中p

guandao

对应的两个时间段内的压力变化p

jin

',p

pai

',同时根据气体压缩和膨胀过程计算公式如pvk=const等计算p

ya

',p

zhang

'。

[0036]

优选方案中,采用应变测试系统计算气缸进排气过程中的误差为δp

jin

=p

jin

'-p

jin

,δp

pai

=p

pai

'-p

pai

,这两个个误差中包含气阀开启压差δp

qifa_jin

,δp

qifa_pai

,系统测量误差δp

wucha_jin

、δp

wucha_pai

等误差,因为气阀的开启压差δp

qifa_jin

,δp

qifa_pai

均是常量,可以通过单独对气阀进行标定测试得到,因此可在多个不同进排气压力下进行测试,总结其系统测量误差变化的规律形成δp

wucha_jin

,δp

wucha_pai

的变化规律曲线,则通过应变测试系统测试得到修正后的压力p

jin

',p

pai

'变化应为:

[0037]

p

jin_xiu

'=p

jin

'-δp

qifa_jin-δp

wucha_jin

,p

pai_xiu

'=p

pai

'-δp

qifa_pai-δp

wucha_pai

;

[0038]

计算气缸压缩和膨胀过程中的误差为δp

ya

=p

ya

'-p

ya

,δp

zhang

=p

zhang

'-p

zhang

,根据多个不同进排气压力的测试结果,不断调整气体压缩和膨胀过程计算公式pvk=const中k值与const值,直至δp

ya

=δp

zhang

=0或可忽略,则此时:

[0039][0040]

优选方案中,将p

jin_xiu

',p

pai_xiu

',p

ya_xiu

',p

ya_xiu

'按照时间t

jin

,t

ya

,t

pai

,t

zhang

的先后次序依次组合起来即形成了超高压气缸压缩过程的pv图,对其进行长期监测即可达到对超高压气缸工作过程进行状态监测的目的。

[0041]

本发明提供了一种超高压气缸的状态监测方法,本发明采用了有线应变监测、温度监测、键相监测以及通过柱塞应变测试标定来修正监测误差的方式综合实现了对超高压气缸的长期在线监测;能准确识别超高压气缸的工作过程pv图,实现对超高压压缩机的在线监测。

附图说明

[0042]

下面结合附图和实施例对本发明作进一步说明:

[0043]

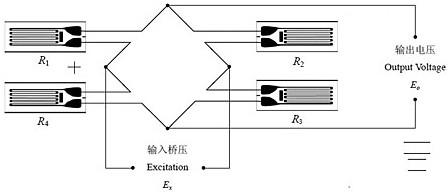

图1是本发明惠斯登电桥原理图;

[0044]

图2是本发明应变片粘贴示意图;

[0045]

图3是本发明弹性体单元应力应变关系示意图;

[0046]

图4是本发明管道模型图;

[0047]

图5是本发明缸内压力与角度的走势图;

具体实施方式

[0048]

实施例1

[0049]

如图1~5所示,一种超高压气缸的状态监测方法,通过有线应变测试得到气缸进排气管道压力变化:将靠近超高压气缸进排气口的管道对称的外表面进行打磨并粘贴带温度自补偿性的应变片,应变片采用惠斯登电桥的方式连接来测试管道表面微应变,其测试原理如图1所示,粘贴方式如图2所示,分别测试管道在周向应变ε

x

和轴向应变εz:

[0050]

根据弹性力学原理,各向同性广义胡克定律公式1为:

[0051][0052][0053][0054]

其中ε

x

、εy、εz是弹性体单元三个方向的应变,σ

x

、σy、σz为弹性体三个方向的应力,e为弹性模量,υ为泊松比,如图3所示。

[0055]

建立超高压管道模型如图4所示,取图4中方框所示一微小三维单元,令管道周向方向为ε

x

,管道截面半径方向为εy,管道轴向方向为εz,ε

x

、εz是可以通过应变测试得到具体数据,而当管道处于自由状态,管道轴向方向应力为σz=0,消去εy和σy,将此边界条件带入公式1可知公式2为:

[0056][0057][0058][0059]

将公式2约去σy转换形式有公式3为:

[0060][0061]

因此可以推出:

[0062][0063]

根据厚壁管道单元的平衡方程、几何方程、物理方程三个方程综合可知,内部压力与管道表面应力的有如下公式4为:

[0064]

[0065]

其中do为管道外表面直径,di为管道内表面直径,p为管道内部压力,结合公式3、公式4可知两端处于自由状态下的管道内部压力与管道外表面应变之间的关系公式5为:

[0066][0067]

当超高压管道尺寸及材料已知,即公式5中的可通过周向应变ε

x

和轴向应变εz计算出管道内部的压力p的变化。

[0068]

进行温度测试对管道压力进行修正:在应变片的附近粘贴电阻式温度传感器,分别测试进排气管道的温度变化δt,根据进排气管道的温度变化以及超高压管道的等效材料线性膨胀系数α,计算管道受热膨胀后增加的管道轴向应变ε

z_t

=α

×

δt;

[0069]

则进排气管道中的压力变化为

[0070]

柱塞应变测试(标定测试):在柱塞尾端采用图1方式粘贴温度自补偿型应变片,采用图2方式进行粘贴,但采用全桥电桥布置,测试柱塞在超高压气缸工作时的轴向应变ε

zhou

,则其柱塞杆载为f

gan

=ε

zhou

×

e,其中e为柱塞的弹性模量。

[0071]

压力换算:参考压缩机设计手册计算柱塞的往复惯性力f

guanxing

和往复阻尼力f

zuni

,则超高压气缸内的气体压力变化为p

qigang

=(f

gan-f

guanxing-f

zuni

)/s

zhusai

,其中s

zhusai

为柱塞截面面积。

[0072]

键相测试:在曲轴上某一固定点粘贴一金属凸起,然后采用有线电涡流传感器对准此凸点,测试压缩机旋转一周的时间。假设在曲轴旋转一圈(360

°

)的过程中,压力变化p

qigang

曲线中显示的气缸四个工作过程(进气、压缩、排气、膨胀)的时间点分别标示为t

jin

,t

ya

,t

pai

,t

zhang

,图5所示:

[0073]

分别将t

jin

~t

ya

、t

pai

~t

zhang

、t

ya

~t

pai

、t

zhang

~t

jin

时间段内的压力变化命名为p

jin

,p

pai

,p

ya

,p

zhang

。

[0074]

找到进排气管道中的压力变化:根据t

jin

,t

ya

,t

pai

,t

zhang

四个时间点分别找到进排气管道中p

guandao

对应的两个时间段内的压力变化p

jin

',p

pai

',同时根据气体压缩和膨胀过程计算公式如pvk=const等计算p

ya

',p

zhang

'。

[0075]

根据标定结果计算压力变化误差:采用应变测试系统计算气缸进排气过程中的误差为δp

jin

=p

jin

'-p

jin

,δp

pai

=p

pai

'-p

pai

,这两个个误差中包含气阀开启压差δp

qifa_jin

,δp

qifa_pai

,系统测量误差δp

wucha_jin

、δp

wucha_pai

等误差,因为气阀的开启压差δp

qifa_jin

,δp

qifa_pai

均是常量,可以通过单独对气阀进行标定测试得到,因此可在多个不同进排气压力下进行测试,总结其系统测量误差变化的规律形成δp

wucha_jin

,δp

wucha_pai

的变化规律曲线,则通过应变测试系统测试得到修正后的压力p

jin

',p

pai

'变化应为:

[0076]

p

jin_xiu

'=p

jin

'-δp

qifa_jin-δp

wucha_jin

,p

pai_xiu

'=p

pai

'-δp

qifa_pai-δp

wucha_pai

;

[0077]

计算气缸压缩和膨胀过程中的误差为δp

ya

=p

ya

'-p

ya

,δp

zhang

=p

zhang

'-p

zhang

,根据多个不同进排气压力的测试结果,不断调整气体压缩和膨胀过程计算公式pvk=const中k值与const值,直至δp

ya

=δp

zhang

=0或可忽略,则此时:

[0078]

[0079]

形成超高压气缸压缩过程的pv图:将p

jin_xiu

',p

pai_xiu

',p

ya_xiu

',p

ya_xiu

'按照时间t

jin

,t

ya

,t

pai

,t

zhang

的先后次序依次组合起来即形成了超高压气缸压缩过程的pv图,对其进行长期监测即可达到对超高压气缸工作过程进行状态监测的目的。

[0080]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1