一种静音制氧机的制作方法

1.本发明属于制氧机领域,更具体的说涉及一种静音制氧机。

背景技术:

2.随着科技发展和经济条件改善,制氧机由原来的仅医疗临床使用到家居个人也广泛使用转变,制氧机的功率和型号也多样化,但是不变的是人们对制氧机制氧能力和静音能力的追求一直在延续。制氧机在制氧时噪音主要来源是压缩机工作、分子筛排氮和压缩机散热三个主要方面。现有技术中,常用的降噪手段是着重于压缩机的安装方面,通过增设缓冲结构,降低压缩机工作时向外传递的振动,从而实现降低噪音。本降噪方式和手段降噪有限,且通过几年的发展,本手段的降噪已经达到了极限,很难再通过改变压缩机的安装来实现制氧机降噪。为了提高人们对至衡阳技师使用的体验感,亟需寻求更多更好的降噪方式,以获得静音制氧机。

技术实现要素:

3.本发明的目的在于提供一种静音制氧机,通过增设散热消音组件和排氮消音组件,降低制氧机工作中因压缩机散热和分子筛排氮产生的噪音,进一步降低制氧机工作时的噪音,获得静音制氧机,提高人们使用制氧机的体验感。

4.本发明技术方案一种静音制氧机,包括外底座、设置在所述外底座上的内底座、罩设在所述内底座上的隔音内壳和罩设在所述隔音内壳外部并与所述外底座安装的防护外壳;所述内底座上设置有内散热口,所述外底座上连接有散热腔,所述散热腔的侧面设置有外散热口;所述隔音内壳内部设置有压缩机和散热组件,所述散热组件对所述压缩机散热并将热空气输送至内散热口位置;所述散热腔内设置有散热消音组件,所述散热消音组件包括若干阻风板和若干导风网板,若干所述阻风板阻隔所述内散热口和所述外散热口直接连通,并形成风道,若干所述导风网板设置在所述风道内。

5.优选地,所述外底座远离所述内底座的侧面固接有一槽板,所述槽板与所述外底座之间形成所述散热腔,所述槽板侧面设置有侧开口,形成所述外散热口。

6.优选地,所述内散热口与所述散热腔连通,所述阻风板包括一分流板和两侧挡板,所述分流板呈水平状设置于所述内散热口底部,两所述侧挡板呈竖直状设置且分别连接在所述分流板的两侧,两所述侧挡板形成所述风道,所述风道包括两分流风道和一合流风道,两所述分流风道与所述外散热口隔离,所述合流风道一端与所述外散热口连通,另一端与两所述分流风道连通,所述导风网板呈直立状设置于两所述分流风道内和所述分流风道与所述合流风道连通位置。

7.优选地,所述合流风道远离所述外散热口端连通有泄压腔,所述泄压腔由所述外底座和所述内底座之间空间形成,两所述分流风道与所述泄压腔连通。

8.优选地,所述隔音内壳内部设置有一水平隔板,所述水平隔板将隔音内壳内部空间分割为上腔和下腔,所述压缩机和所述散热组件分别设置在所述下腔和所述上腔内;所

述内散热口与所述下腔连通;所述散热组件包括至少一散热风机,所述散热风机的风机出口穿过所述水平隔板朝向所述压缩机设置。

9.优选地,所述上腔的隔音内壳上设置有进气孔板,所述防护外壳上设置有空气进口,所述进气孔板与所述空气进口连通,所述压缩机的进口上连接有进气消音组件,所述进气消音组件包括进气消音腔和连接在所述进气消音腔上的空气进管和空气输送管,所述空气进管与所述上腔内部空间连通,所述空气输送管连接压缩机的进口。

10.优选地,所述压缩机的出口上连接有连通压缩机与分子筛的气体分配阀,所述气体分配阀包括阀体和排氮口,所述排氮口上连接有排氮消音组件,所述排氮消音组件包括依次设置的一级消音组件和二级消音组件;所述一级消音组件设置在所述隔音内壳内部,包括一级消音腔以及连通在所述一级消音腔上的进管和出管,所述进管与所述排氮口连通,所述出管与所述二级消音组件连通;

11.所述二级消音组件包括设置在所述内底座下部的二级消音腔,所述出管与所述二级消音腔连通,所述二级消音腔上连通有反向送气组件;所述反向送气组件包括带有盖板的u型槽板,所述u型槽板两端开口,所述u型槽板的底板上设置有导气孔并与所述二级消音腔连通,所述u型槽板的口部延伸至内底座上方。

12.优选地,所述一级消音组件包括有并接的两组,两进管与所述排氮口并接,两出管均与二级消音腔连通。

13.优选地,所述压缩机的出口上连接有降温导气管,所述降温导气管设置在进气孔板侧面,且两端分别连接压缩机的出口和气体分配阀。

14.优选地,所述隔音内壳的内顶面上设置有防火控制盒。

15.本发明技术方案一种静音制氧机的有益效果是:

16.1、通过设置散热消音组件,实现对压缩机散热进行降噪,通过散热消音组件自身结构的设计,获得良好的降噪效果。

17.2、通过增设排氮消音组件,实现排氮消音,排氮消音组件中反向送气组件的设置,有效的确保了排氮噪音包裹在隔音内壳内,避免排氮噪音外溢。

附图说明

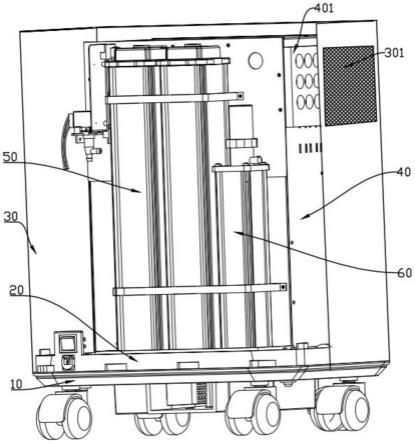

18.图1为本发明技术方案一种静音制氧机结构示意图。

19.图2为本发明技术方案一种静音制氧机内的水平隔板位置示意图。

20.图3为本发明技术方案一种静音制氧机内部结构示意图。

21.图4为图2的后视图。

22.图5为本发明技术方案一种静音制氧机的内底座结构示意图。

23.图6为图4的轴测图。

24.图7为本发明技术方案一种静音制氧机的外底座结构示意图。

25.图8为本发明技术方案中的散热消音组件结构示意图。

26.图9为本发明技术方案的散热腔的剖视图。

具体实施方式

27.为便于本领域技术人员理解本发明技术方案,现结合具体实施例和说明书附图对

本发明技术方案做进一步的说明。

28.如图1和图3所示,为本发明技术方案一种静音制氧机结构示意图。制氧机包括有外底座10、内底座20、防护外壳30和隔音内壳40,还有设置在防护外壳30内部并安装在外底座10上的分子筛50和出氧罐60,分子筛50为双塔分子筛,有两并设的分子塔。分子塔制氧时基本不产生噪音,所以将两分子塔和出氧罐60均置于隔音内壳40外部,这样便于制氧机内各个结构部件的布置和安装,用时也便于在一定时间后若需要对分子塔进行更换,更换方便。

29.如图1和图3所示,在隔音内壳40内部设置有压缩机1、连通压缩机1与分子筛50的气体分配阀3。气体分配阀3为二位四通电磁阀,具有阀体31、与压缩机连接的空气进气口33、与分子筛50的两分子塔的空气口501连接的两进气出气口34以及排氮口32。

30.如图1和图3所示,本发明技术方案一种静音制氧机,包括外底座10、设置在外底座10上的内底座20、罩设在内底座20上的隔音内壳40和罩设在隔音内壳40外部并与外底座10安装的防护外壳30。内底座20上设置有内散热口61,外底座10上连接有散热腔,散热腔的侧面设置有外散热口63。隔音内壳40内部设置有压缩机1和散热组件2,散热组件2对压缩机1散热并将热空气输送至内散热口61位置。散热腔内设置有散热消音组件,散热消音组件包括若干阻风板65和若干导风网板68,若干阻风板65阻隔内散热口61和外散热口63直接连通,并形成风道(两分流风道b、c和一合流风道a),若干导风网板68设置在风道内。

31.基于上述技术方案,通过将压缩机1设置在隔音内壳40内部,通过隔音内壳40隔离压缩机1工作时产生的噪音,避免压缩机产生的噪音传递至外部环境中,降低制氧机工作使得噪音。同时,将压缩机1设置在隔音内壳40内部,还能够隔离压缩机工作时产生的热量,通过散热组件2对压缩机1进行散热,并通过各个结构部件的布置,确保压缩机产生的热量由制氧机底部排出,这样在制氧机的周围就不会感受到制氧机的工作热量。同时将用于对压缩机工作进行散热的外散热口63设置在制氧机底部,这样制氧机在放置时,其侧面就不需要预留散热空间,便于制氧机的放置,降低制氧机的占地空间。

32.基于上述技术方案,散热组件2将压缩机产生的热量输送至内散热口61位置,然后经过外散热口63排出,这样在外散热口63位置就会产生较大的风噪,本技术中通过设置散热消音组件,实现压缩机散热消音。

33.基于上述技术方案,散热消音组件通过若干阻风板65和若干导风网板68的设置,在散热腔内形成若干弯折状的风道,使得气流在风道能停留和转弯,避免气流由内散热口至外散热口直行,降低风噪。本技术中,为了进一步降低风噪,将阻风板65和导风网板68均采用聚氨酯泡沫塑料制成,聚氨酯泡沫塑料材料具有良好的吸音消音减振作用,进一步降低风噪。

34.基于上述技术方案,通过阻风板65形成风道,在风道内设置导风网板68,导风网板68具有均匀或降低气流的作用,实现进一步降低风噪。

35.本技术方案中,如图7所示,外底座10远离内底座20的侧面固接有一槽板62,槽板62与外底座10之间形成散热腔,槽板62侧面设置有侧开口,形成外散热口63。通过设置槽板62,获得散热腔,散热腔位于外底座10远离内底座20的侧面的底部,因在外底座10的外表面上还设置有万向轮,便于制氧机的移动,这样将散热腔置于万向轮支撑起的空间内,降低内底座与外底座之间的高度,有效的降低制氧机的高度,实现制氧机小型化。

36.本技术方案中,如图5和图9所示,内散热口61与散热腔连通,阻风板65包括一分流板66和两侧挡板67。分流板66呈水平状设置于内散热口61底部,两侧挡板67呈竖直状设置且分别连接在分流板66的两侧,两侧挡板67形成风道。风道包括两分流风道b、c和一合流风道a。两分流风道与外散热口63隔离,合流风道a一端与外散热口63连通,另一端与两分流风道b、c连通。导风网板68呈直立状设置于两分流风道b、c内和分流风道b、c与合流风道a连通位置。

37.基于上述技术方案,如图9所示,散热装置2对压缩机散热,将散热气流输送至内散热口61,散热气流向下运动,达到分流板66上,被分流板66分流,向分流板66两侧运动,分别进入侧挡板67形成的两分流风道b、c内,此时气流经过了第一次的转弯。然后气流继续沿分流风道向前运动,在分流风道b、c末端进入合流风道a,此时气流经过了第二次转弯;再后气流继续再沿合流风道a向前运动,在合流风道a的末端由外散热口63排出。

38.基于上述技术方案,导风网板68呈直立状设置于两分流风道b、c内和分流风道b、c与合流风道a连通位置,实现对分流风道b、c内气流进行减速和均风,同时气流与导风网板68发生一定的碰撞,对气流中噪音进行吸收。

39.本技术方案中,如图9所示,合流风道a远离外散热口63端连通有泄压腔69,泄压腔69由外底座10和内底座20之间空间形成,两分流风道b、c与泄压腔69连通。合流风道a与泄压腔69通过泄压网板70连通。分流风道b、c内气流在进入合流风道a位置时,出现气流并流,流量增大,此时设置泄压腔69,实现泄压,降低进入合流风道a内气流流量和流速,降低风噪。

40.本技术方案中,如图2和图3所示,隔音内壳40内部设置有一水平隔板90,水平隔板90将隔音内壳40内部空间分割为上腔和下腔,压缩机1和散热组件2分别设置在下腔和上腔内。内散热口61与下腔连通。散热组件2包括至少一散热风机,散热风机的风机出口穿过水平隔板90朝向压缩机1设置。将压缩机设置在下腔内,即将压缩机工作产生的热量封闭在下腔内,散热风机设置在上腔内,散热风机由温度较低的上腔获取空气,并将空气吹出至压缩机上,对压缩机进行散热,确保撒热效果。同时将压缩机安装在下腔内,降低制氧机中心,提高制氧机的稳定性,降低制氧机工作时的振动等。

41.如图1和图3所示,上腔的隔音内壳40上设置有进气孔板401,防护外壳30上设置有空气进口301,进气孔板401与空气进口301连通。压缩机1的进口上连接有进气消音组件11,进气消音组件11包括进气消音腔12和连接在进气消音腔12上的空气进管14和空气输送管13,空气进管14与上腔内部空间连通,空气输送管13连接压缩机1的进口。设置进气消音组件11,降低压缩机进气风噪,实现压缩机进气消音。

42.本技术方案中,压缩机1的出口上连接有连通压缩机1与分子筛50的气体分配阀3,气体分配阀3包括阀体31和排氮口32。排氮口32上连接有排氮消音组件,排氮消音组件包括依次设置的一级消音组件41和二级消音组件45,通过两级排氮消音组件实现气体分配阀3排氮消音。如图3所示,一级消音组件41设置在隔音内壳40内部,包括一级消音腔42以及连通在一级消音腔42上的进管44和出管43,进管44与排氮口32连通,出管43与二级消音组件45连通。气体分配阀3排出氮气,氮气首先进入一级消音腔42进行第一次消音,然后再进入二级消音组件45内进行第二次消音,经过多级消音,消音效果好。气体分配阀3在排氮气时,因排氮气的分子塔的氧气口进入氧气,进行帮助排氮,且空气中氮气含量高,这样就导致了

排氮分子塔的空气口排出的氮气量大且速度高,即排氮噪音大,排氮风速快。

43.如图6和图9所示,二级消音组件45包括设置在内底座20下部的二级消音腔453。出管43与二级消音腔453连通。二级消音腔453上连通有反向送气组件450。反向送气组件450包括带有盖板的u型槽板451,u型槽板451两端开口。u型槽板451的底板上设置有导气孔并与二级消音腔453连通,u型槽板451的口部延伸至内底座20上方。通过设置二级消音组件45,二级消音腔453实现再次排氮消音。经试测,氮气在经过二次降噪后,还是存在较大的噪音,这里氮气在二级消音腔453内降噪后,然后通过反向送气组件450反向输送至下腔内,这样避免二级消音腔453内氮气直接排出至空气中,使得氮气随散热气流向外排出,再次进行降噪。

44.本技术方案中,一级消音组件41包括有并接的两组,两进管与排氮口32并接,两出管均与二级消音腔453连通。一级消音组件41设置两组,实现对气体分配阀3排出的氮气进行分流,一方面降低单个一级消音腔的体积,便于一级消音腔布置,利于降低制氧机的体积,另一方面提高降噪消息效果。

45.本技术方案中,如图3所示,压缩机1的出口上连接有降温导气管5,降温导气管5设置在进气孔板401侧面,且两端分别连接压缩机1的出口和气体分配阀3。隔音内壳40的内顶面上设置有防火控制盒80,将控制主板和各种传感器等安装在防火控制盒80内,安全性好。

46.本发明技术方案在上面结合实施例及附图对发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性改进,或未经改进将发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1