一种集尘降噪风扇、风机、集尘桩及清洁系统的制作方法

1.本实用新型属于扫地机技术领域,具体涉及一种集尘降噪风扇、风机、集尘桩及清洁系统。

背景技术:

2.扫地机除了扫地、拖地之外,各大公司还推出了集尘桩,在扫地机清扫完成后返回至集尘桩,然后吸取扫地机吸尘盒内的垃圾到尘桶内,用户只需要定期尘桶内的垃圾,更大程度地解放了用户的双手,提升了用户体验。

3.目前,想要实现集尘功能需要较大功率的风机,大功率风机工作由于风速快会产生较大噪音,对于声噪的大小扫地行业也具有相关行业规范,要求在一定范围内声噪要低于某分贝,对用户而言,声噪也是越低越好。然而现有的风机,风扇叶片旋转时具有较大的声噪,无法满足行业标准及用户的使用需求。

技术实现要素:

4.针对上述现有技术的不足之处,本实用新型提供了一种集尘降噪风扇、风机、集尘桩及清洁系统,通过优化风扇叶片的入口角α及出口角β,降低风扇叶片的旋转噪音,以满足行业标准及用户的使用需求。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种集尘降噪风扇,包括:

7.第一盘体;

8.第二盘体,与第一盘体平行设置,第一盘体和第二盘体的中心设置有贯通的圆孔;

9.多个叶片,设于第一盘体和第二盘体之间,并关于圆孔成圆周陈列式分布;

10.其中,任一个叶片入口角α的角度范围为50

°

至70

°

,任一个叶片出口角β的角度范围为8

°±5°

或25

°±5°

。

11.进一步地,入口角α的角度为60

°

,出口角β的角度为8

°

。

12.进一步地,入口角α的角度为60

°

,出口角β的角度为25

°

。

13.进一步地,第一盘体为锥形筒,圆孔为设置在锥形筒上的外翻边口。

14.进一步地,叶片上还设置有连接部,通过连接部与第一盘体相连。

15.进一步地,连接部为设于叶片根部的卡板,卡板至少部分长于叶片高度设置;

16.卡板置于外翻边口内,端面与外翻边口内表面固定连接。

17.进一步地,卡板与叶片为一体成型件。

18.本实用新型还提供了一种风机,包括:

19.电机;

20.上述集尘降噪风扇,与电机相连,电机工作能够带动风扇旋转。

21.本实用新型还提供了一种集尘桩,包括上述风机。

22.本实用新型还提供了一种清洁系统,包括上述集尘桩和清洁机器人。

23.本实用新型提供的一种集尘降噪风扇、风机、集尘桩及清洁系统,通过对风扇的叶片进行优化,限定叶片入口角α的角度范围为50

°

至70

°

,叶片出口角β的角度范围为8

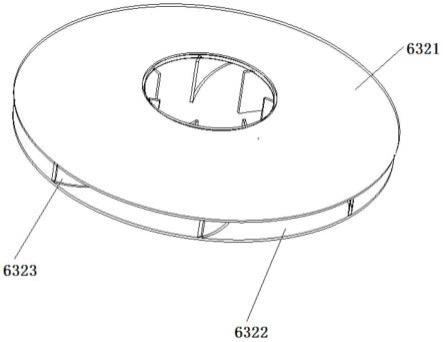

°±5°

或25

°±5°

,当风扇叶片入口角α和出口角β在上述限定的角度范围内时,声噪效果最好,风扇气流更通顺均匀,解决了集尘和噪音两者不能兼顾的难题,满足了行业标准及用户的使用需求,提升了用户的体验度,增强了产品的友好性及竞争力。

24.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

25.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

26.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

27.图1为本实用新型具体实施方式中清洁系统的结构示意图;

28.图2为本实用新型具体实施方式中集尘桩的结构示意图;

29.图3为本实用新型具体实施方式中集尘桩的爆炸图;

30.图4为本实用新型具体实施方式中集尘桩的剖面结构示意图;

31.图5为本实用新型具体实施方式中集尘桩的部分剖面结构示意图;

32.图6为本实用新型具体实施方式中风机的爆炸组件图;

33.图7为本实用新型具体实施方式中风扇的结构示意图;

34.图8为本实用新型具体实施方式中叶片的结构示意图;

35.图9为本实用新型具体实施方式中风扇的正面视图;

36.图10为本实用新型具体实施方式中风扇方向图。

37.图中:

38.1、清洁机器人;2、集成桩;

39.10、本体;11、进尘通道;110、进尘口;

40.20、尘筒;21、进尘端;22、气流出口端;

41.30、进气管道;

42.40、吸尘过滤组件;41、进气端;42、出气端;

43.50、扰流板;

44.60、风机组件;61、壳体;62、柔性件;

45.63、风机;631、电机;

46.632、风扇;6321、第一盘体;6322、第二盘体;6323、叶片;6324、连接部;

47.64、进气口;65、出气口;

48.70、过滤组件;71、集风口;72、出风面;

49.80、出风板。

具体实施方式

50.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽

度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

51.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

53.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

54.如图1至图9所示,本实施例提供了一种清洁系统,清洁系统包括清洁机器人1和集尘桩2。其中,清洁机器人1用于对地面进行清洁,清洁后返回集尘桩2,集尘桩2内的风机组件60启动运行产生负压,将清洁机器人1尘盒内的垃圾吸取至集尘桩2的尘筒20内,用户只需要定期清理尘筒20内的垃圾,更大程度地解放了用户的双手,提升了用户体验。

55.其中,集尘桩2包括本体10、尘筒20、吸尘过滤组件40、过滤组件70、扰流板50、及风机组件60。

56.如图1及图2所示,本体10包括进尘通道11,进尘通道11具有进尘口110,进尘口110用于与清洁机器人1的尘盒相连通,以使得尘盒内的灰尘能够通过进尘口110进入到进尘通道11内。

57.尘筒20可拆卸地设置在本体10上,尘筒20的进尘端21通过进气管道30与进尘通道11相连通,以此收集由进尘通道11进入的灰尘。

58.如图3、图4及图5所示,风机组件60设置在本体10上,吸尘过滤组件40设于风机组件60的上方,过滤组件70环绕吸尘过滤组件40设置,扰流板50环绕过滤组件70设置,并与过滤组件70的出风面72相对设置,以形成扰流通道。其中,扰流板50与本体10之间形成出风通道,扰流通道的底端与出风通道的底端相连通。具体地,吸尘过滤组件40的进气端41与与尘筒20的气流出口端22相连通,吸尘过滤组件40的出气端42与风机组件60的进气口64相连通,风机组件60的出气口65与过滤组件70的集风口71相连通,过滤组件70的出风面72与扰流通道相连通,扰流通道与出风通道相连通。

59.当清洁机器人1移动至本体10时,且清洁机器人1的垃圾进口与进尘通道11的进尘口110相连通,此时,风机组件60运行产生负压,从而使得清洁机器人1的垃圾进口与进尘通道11的进尘口110之间形成密封,负压气流能够将尘盒内的灰尘吸入到尘筒20内进行收集,并在气流进入到风机组件60之前通过吸尘过滤组件40进行过滤处理,风机组件60的出气口65排出的气流再经过滤组件70过滤后,最终进入扰流通道由出风通道经出风板80排出,可避免灰尘进入到风机组件60内部,以此实现将清洁机器人1的尘盒内的灰尘回收到尘筒20

内的目的,整个灰尘清理过程均可以实现自动化处理。

60.吸尘过滤组件40位于风机组件60的上方,即由尘筒20排出的气流需要先经过吸尘过滤组件40进行过滤,然后在由吸尘过滤组件40的底部流入到风机组件60的进气口64,从而使得气流的流动路径分布更为合理,且能够保证部件的分布更加合理,有效利用高度空间。

61.在一些实施例中,过滤组件70可以是常规的过滤结构,即可以包括过滤网,以此实现对气流的二次过滤,保证排出的气流清洁干净,例如,过滤组件70可以是一个环形结构,即周向封闭式结构,从而环绕吸尘过滤组件40设置,气流由吸尘过滤组件40进入到风机组件60属于由上向下流动,然后气流由风机组件60进入到过滤组件70属于由下向上流动。

62.如图6所示,本公开实施例中,风机组件60包括壳体61、风机63以及柔性件62。壳体61设置在本体10上,柔性件62位于壳体61和风机63之间,风机63通过柔性件62固定于壳体61内,且柔性件62可避免风机63与壳体61直接接触。

63.其中,风机63包括电机631和风扇632,通过电机631带动风扇632旋转产生负压气流,负压气流将清洁机器人1尘盒中的灰尘吸入集尘桩2的尘筒20内。

64.具体到本实施例中,如图7、图8及至图9所示,提供的是一种集尘降噪风扇,用于风机63上,包括第一盘体6321、第二盘体6322和多个叶片6323。第一盘体6321和第二盘体6322平行设置,第一盘体6321和第二盘体6322的中心还设置有贯通的圆孔,多个叶片6323置于第一盘体6321和第二盘体6322之间,并关于圆孔成圆周陈列式分布;其中,任一个叶片6323的入口角α的角度范围为50

°

至70

°

,任一个叶片6323的出口角β的角度范围为8

°±5°

或25

°±5°

。当叶片6323的入口角α和出口角β位于上述范围内时,叶片6323旋转产生的声噪效果最好,可满足行业标准及用户的使用需求。

65.需要说明的是,本实施例的风扇632采用的是现有结构,差别仅在于叶片6323的入口角α和出口角β不同。其中,第一盘体6321为锥形筒,中心圆孔为设置在锥形筒上的外翻边口,第二盘体6322为圆盘结构,多个叶片6323置于第一盘体6321和第二盘体6322之间。

66.进一步地,任一个叶片6323上还设置有连接部6324,通过连接部6324与第一盘体6321相连。

67.在一些实施例中,连接部6324为设置在叶片6323根部的卡板,卡板至少部分长于叶片6323高度设置,卡板与叶片6323为一体成型件。卡板置于第一盘体6321的外翻边口内,端面与外翻边口内表面固定连接。

68.可选的,本实施例的叶片6323与第一盘体6321和第二盘体6322可以为一体成型件,也可以采用粘结的方式固定连接,叶片6323、第一盘体6321和第二盘体6322的材质为现有的材质,本技术不做限定,叶片6323的数量根据风机63的排量及具体使用场景而定。

69.需要说明的是,叶片6323入口角α为叶片6323根部切线与叶片6323齿根圆切线的夹角,出口角β为叶片6323顶端切线与第一圆盘或第二圆盘切线间的夹角。如图10所示,当叶片6323出口角β为锐角时,风扇632为后向风扇632,当叶片6323出口角β为钝角时,风扇632为前向风扇632。

70.风扇632旋转产生的风噪主要包括旋转噪音和涡流噪音,以产生模式划分主要分为偶极子噪音和四极子噪音。其中,偶极子噪音产生主要原因是由于空气运动产生物理性的冲击或者摩擦产生的。四极子噪音产生的原因是由于空气本身的粘性,产生内部粘滞力,

从而产生声压变化而生成的。

71.相关研究表明风扇632风噪的大小和风扇632的叶片6323的入口角α和出口角β有关,本技术基于此,并结合空气动力学理论对叶片6323进行优化,通过建立仿真模型,基于仿真模型进行理论计算,得出当叶片6323入口角α处于50

°

至70

°

角度范围内,出口角β处于8

°±5°

或25

°±5°

角度范围内时,风扇632气流更通顺、均匀,风噪效果最好,具有良好的综合效果。

72.需要说明的是,在对风扇632进行仿真分析时,采用的是onxy系列的风机,对应的风扇632直径为85mm,壳体61直径为106.5mm,采用cfd(computational fluid dynamics)仿真技术进行计算和验证,具体仿真分析过程如下:

73.1)、建立仿真模型,并对模型进行网格划分:

74.依据风机63、外部管道及风扇632的原始尺寸按照cfd模式建模,获得原风扇632模型,通过网格划分软件对仿真模型划分面网格,再将文件导入流体计算软件中划分体网格。

75.其中,为节约计算时间,在创建风机63模型时,将风扇632入口和出口进行简化,风扇632位于电机631上方,电机631启动驱动风扇632旋转,空气由风扇632入口流入,并由出口流出。

76.2)、导入原风扇632仿真模型,建立边界联系;

77.将原风扇632模型导入star-ccm软件中,对模型进行参数设置、边界条件设置,使模型与现实情况相符,然后采用k-epsilon湍流模型求解气流的流动速度和压力情况,运用噪音模型中的curl和proudman模型计算偶极子和四极子风噪,采用定常方法迭代至稳定解。

78.其中,star-ccm软件、k-epsilon湍流模型及curl和proudman模型是设置于cfd仿真软件中相关软件。

79.建立边界联系为在风扇632和外部之间建立交界面,设置交界面与外部之间的动力和热力联系。取风机63模型的水平截面,定义截面与风机63内壁面之间为风噪区域,在截面上主要观察四极子噪音,在风机63内壁观察偶极子噪音。

80.3)、基于仿真分析结果,对叶片结构进行优化;

81.计算得到原模型的噪音分布和流量情况,并将风机63的旋转速度、时流量、叶片力矩、机械功、声噪进行记录,然后改变风扇632叶片6323曲线,以原有叶片6323的入口角α和出口角β为基础,对入口角α进行逐渐量递增和递减以减小新风扇632模型,再基于新风扇632模型重新划分网格,计算新风扇632模型的噪音分布及流量情况并进行记录,具体结果如表1及表2所示,最终根据记录的不同叶片6323的计算结果得到效果最好的叶形,即确定叶片6323的最优入口角α及出口角β。

82.在一些实施方式中,以后向风扇632为原始模型,先对原始风扇632模型进行仿真分析,得到仿真结果,将仿真结果与行业标准进行对比。然后设定风扇632叶片6323出口角β为80

°

,以80

°

为基础进行递增或递减,保证入口角α原始角度60

°

不变,建立新的风扇632模型,基于每一个新风扇632新型重复执行上述仿真分析过程,得到仿真结果,具体如表1所示。结合表1中序号1至序号7的相关数据可知,当入口角α角度保持不变,出口角β变化时,风机63流量均在28l/s上、下浮动,即风机63的集尘性能基本不变,而当风扇632出口角β为8

°

和25

°

时,与其它角度相比,风机63的转速和机械功较大,力矩较小,且风噪较小,即当叶片

6323出口角β为8

°

或25

°

时具有良好的综合性能,声噪可满足行业标准的使用需求。

83.进一步,叶片6323入口角α不变,对比叶片6323出口角β为8

°

和出口角β为25

°

时的声噪图可知,当叶片6323出口角β为25

°

时,偶极子噪音最大是115.65db,四极子噪音是105.07db,转速为24000rpm。当叶片6323出口角β为8

°

时,偶极子噪音最大116.46db,四极子噪音最大是103.02db,转速为24300rpm。由此可知,当出口角β8

°

时的风噪最大,因此当叶片6323出口角β为25

°

时,产生的风噪更小,效果更优。

84.在其中一个实施例中,设定叶片6323的出口角β为8

°

,入口角α以原始角度60

°

进行递增或递减。具体参见表1中序号7至序号9的相关数据,当入口角α为50

°

时,机械功和流量数值比较相近,但风扇632的转速较高,力矩较小,整体比入口角α60

°

的声噪差一些。当叶片6323入口角α为70

°

时,机械功和流量数值比较相近,但风扇632的转速较高,力矩较小,整体比入口角α60

°

的声噪好一些。因此,当叶片6323入口角α处于50

°

至70

°

的范围内时,叶片6323的各项参数最优,具有良好的综合性能。

85.表1:

[0086][0087]

在一些实施方式中,以前向风扇632为原始模型,设定风扇632入口角α为60

°

,出口角β以100

°

为基础依次递增,然后基于不同角度的风扇632模型进行仿真分析,得到的仿真结果如表2所示。结合表1和表2中的相关数据可知,前向风扇632的机械功整体大于后向风扇632的机械功,表明前向风扇632的效率较低,且声噪也比后向风扇632的声噪大。因此,在实际应用中,为保证风机63的各项使用性能,宜选择后向风扇632使用。

[0088]

表2:

[0089][0090]

基于上述仿真分析结果,可以确定当风扇632叶片6323入口角α位于50

°

至70

°

的角度范围内,叶片6323出口角β位于8

°±5°

或25

°±5°

角度范围内时,在不降低集尘功能的情况下,风扇632旋转产生的气流更通顺均匀,风噪更小,解决了现有集成桩集尘和噪音两者不能兼顾的难题,让用户体验得到更高提升,增强产品的友好性和竞争力。

[0091]

显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1