一种产生不平衡轴向力的水平中开式双吸泵结构的制作方法

1.本实用新型涉及一种水平中开式双吸泵结构,具体涉及一种只需要更换泵体密封环和叶轮密封环,调整泵体密封环的内径差就能根据实际需要调整轴向力的大小的水平中开式双吸泵结构。

背景技术:

2.水平中开式双吸泵具有高效节能、结构紧凑、维修方便等特点,广泛应用于楼宇供水、冷却水循环、电厂、钢厂和水利工程等行业。

3.双吸叶轮实际上是由两个背靠背的单吸叶轮组合而成,因为这两个单吸叶轮结构完全对称,轴向力平衡,所以通常认为双吸泵的运行稳定性好。但是实际运行中,由于双吸叶轮两边的压力场分布不均,产生了一定的交变载荷,交变载荷的影响使双吸泵经常会出现断轴、密封环磨损等问题,影响整个泵组的正常运行。为了减小交变载荷的影响,保证泵组的运行稳定性,优化双吸泵的结构具有重要意义。

技术实现要素:

4.针对上述问题,本实用新型的主要目的在于提供一种只需要更换泵体密封环和叶轮密封环,调整泵体密封环的内径差就能根据实际需要调整轴向力的大小的水平中开式双吸泵结构。

5.本实用新型是通过下述技术方案来解决上述技术问题的:一种产生不平衡轴向力的水平中开式双吸泵结构,所述产生不平衡轴向力的水平中开式双吸泵结构包括:非驱动端密封环和驱动端密封环。

6.非驱动端密封环包含非驱动端泵体密封环和非驱动端叶轮密封环,非驱动端泵体密封环内径和非驱动端叶轮密封环外径配合。

7.驱动端密封环包含驱动端泵体密封环和驱动端叶轮密封环,驱动端泵体密封环内径和驱动端叶轮密封环外径配合。

8.非驱动端和驱动端的泵体、泵盖和叶轮结构完全对称,驱动端泵体密封环的内径比非驱动端泵体密封环的内径大。

9.在本实用新型的具体实施例子中,非驱动端泵体密封环包括非驱动端泵体密封环本体和与泵体结合的面上设置的非驱动端凸起环。

10.在本实用新型的具体实施例子中,非驱动端泵体密封环本体和非驱动端凸起环一体成型。

11.在本实用新型的具体实施例子中,非驱动端凸起环的高度范围为:5-10mm。

12.在本实用新型的具体实施例子中,驱动端泵体密封环包括驱动端泵体密封环本体和与泵体结合的面上设置的驱动端凸起环。

13.在本实用新型的具体实施例子中,驱动端泵体密封环本体和驱动端凸起环一体成型。

14.在本实用新型的具体实施例子中,驱动端凸起环的高度范围为:5-10mm。

15.在本实用新型的具体实施例子中,非驱动端叶轮密封环通过螺钉和叶轮连接在一起。

16.在本实用新型的具体实施例子中,驱动端叶轮密封环通过螺钉和叶轮连接在一起。

17.本实用新型的积极进步效果在于:本实用新型提供的产生不平衡轴向力的水平中开式双吸泵结构有如下优点:本实用新型在使用过程中,只需要更换泵体密封环和叶轮密封环,调整泵体密封环的内径差就能根据实际需要调整轴向力的大小。通过以上设计使本实用新型具有简单实用、可更换性强等优点,达到降低交变载荷影响,提高水平中开式双吸泵运行稳定性的目的。

附图说明

18.图1-1为本实用新型的非驱动端泵体密封环的剖视图。

19.图1-2为本实用新型的非驱动端叶轮密封环的剖视图。

20.图2-1为本实用新型的驱动端泵体密封环的剖视图。

21.图2-2为本实用新型的驱动端叶轮密封环的剖视图。

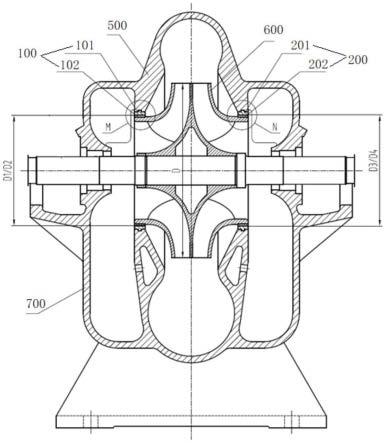

22.图3为本实用新型的装配示意图的剖视图。

23.图4为图3的m处放大示意图。

24.图5为图3的n处放大示意图。

25.下面是本实用新型中标号对应的名称:

26.非驱动端密封环100、非驱动端泵体密封环101、非驱动端叶轮密封环102;

27.驱动端密封环200、驱动端泵体密封环201、驱动端叶轮密封环202;

28.非驱动端凸起环300、驱动端凸起环400、泵盖500、叶轮600、泵体700。

具体实施方式

29.下面结合附图给出本实用新型较佳实施例,以详细说明本实用新型的技术方案。

30.图1-1为本实用新型的非驱动端泵体密封环的剖视图,图1-2为本实用新型的非驱动端叶轮密封环的剖视图,图2-1为本实用新型的驱动端泵体密封环的剖视图,图2-2为本实用新型的驱动端叶轮密封环的剖视图。如上述图所示:本实用新型提供的产生不平衡轴向力的水平中开式双吸泵结构包括:非驱动端密封环100和驱动端密封环200。

31.非驱动端密封环100包含非驱动端泵体密封环101和非驱动端叶轮密封环102,非驱动端泵体密封环内径和非驱动端叶轮密封环外径配合;非驱动端泵体密封环101内径调整时,非驱动端叶轮密封环102外径随之变化。

32.驱动端密封环200包含驱动端泵体密封环201和驱动端叶轮密封环202,驱动端泵体密封环内径和驱动端叶轮密封环外径配合;驱动端泵体密封环内径调整时,驱动端叶轮密封环外径随之变化。

33.非驱动端和驱动端的泵体、泵盖和叶轮结构完全对称,通过调整非驱动端泵体密封环和驱动端泵体密封环的内径差来控制轴向力的大小和方向;

34.驱动端泵体密封环201的内径比非驱动端泵体密封环101的内径大。

35.图3为本实用新型的装配示意图的剖视图,图4为图3的m处放大示意图,图5为图3的n处放大示意图。

36.非驱动端泵体密封环包括非驱动端泵体密封环本体和与泵体结合的面上设置的非驱动端凸起环300。

37.在具体的实施过程中,非驱动端泵体密封环本体和非驱动端凸起环一体成型,非驱动端凸起环的高度范围为:5-10mm,在具体的实施过程中,上述参数范围可以根据需要调整。

38.本实用新型中的驱动端泵体密封环包括驱动端泵体密封环本体和与泵体结合的面上设置的驱动端凸起环400。在具体的实施过程中,驱动端泵体密封环本体和驱动端凸起环一体成型,驱动端凸起环的高度范围为:5-10mm,在具体的实施过程中,上述参数范围可以根据需要调整。

39.本实用新型中的非驱动端叶轮密封环通过螺钉和叶轮连接在一起,驱动端叶轮密封环通过螺钉和叶轮连接在一起。在本实用新型的具体实施例子中,也可以采用其他方式固定在一起。

40.本实用新型非驱动端和驱动端中的泵体700、泵盖500和叶轮600的结构完全对称,通过调整非驱动端泵体密封环内径d1(参见图1-1)和驱动端泵体密封环内径d3(参见图2-1)来控制轴向力的大小和方向。

41.驱动端泵体密封环的内径d3比非驱动端泵体密封环的内径d1大,这个差值将产生的轴向力控制在轴承静载荷轴向分量的2%~10%,这个范围内的轴向力既能保证轴始终处于受拉状态,又不会因拉伸太过使轴产生损伤;轴向力方向指向驱动端,大小可通过下式计算:

[0042][0043]

式中h——泵的扬程,m;

[0044]

ηh——泵的水力效率;

[0045]

n——泵的转速,r/min;

[0046]

ρ——介质密度,kg/m3;

[0047]

g——重力加速度,m/s2;

[0048]

d1——非驱动端泵体密封环内径,mm;

[0049]

d2——非驱动端叶轮密封环内径,mm;

[0050]

d3——驱动端泵体密封环内径,mm;

[0051]

d4——驱动端叶轮密封环内径,mm;

[0052]

d——叶轮外径,mm;

[0053]

水平中开式双吸泵在试用过程中,只需要更换泵体密封环和叶轮密封环,调整泵体密封环的内径差就能根据实际需要调整轴向力的大小。

[0054]

通过以上设计使本实用新型具有简单实用、可更换性强等优点,达到降低交变载荷影响、提高水平中开式双吸泵运行稳定性的目的。

[0055]

以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1