一种导向节流式油气分离机构的制作方法

1.本实用新型涉及汽车空调压缩机领域,尤其涉及一种导向节流式油气分离机构。

背景技术:

2.现有的压缩机通过容积变化将低温低压的气体变为高温高压的气体。高温高压的气体再经过油气分离器的分离排出机体,进入系统,分离出来的油则用于机体本身个零部件的润滑。

3.现有的车用空调压缩机油气分离器多采用过滤网式油气分离器或离心式油气分离器,其中离心式油气分离器通过离心方式利用油、气的密度差实现主动分离,虽分离效果较过滤网式油气分离器有所提高,但因其离心绕行的行程短,绕行时接触的壁面面积有限,导致其油气分离仍然不佳,同时其腔体内高速流动的油或油气混合物通过泄油孔直接冲击压缩机壳体油池中的油,对油池形成剧烈扰动,导致压缩机壳体空腔中已分离的部分油气再次混合,增加了通过压缩机排气槽进入空调系统循环的制冷剂气体的含油率,不仅降低整个空调系统的制冷效果,还对压缩机油量标定及判定产生干扰,造成油品浪费,使进入压缩机机体内部的油品也被稀释,严重影响产品性能和使用寿命。

技术实现要素:

4.本实用新型的目的在于提供一种导向节流式油气分离机构,旨在解决现有技术中的离心式油气分离器降低了整个空调系统的制冷效果,还对压缩机油量标定及判定产生干扰,造成油品浪费,使进入压缩机机体内部的油品也被稀释,严重影响产品性能和使用寿命的技术问题。

5.为实现上述目的,本实用新型采用的一种导向节流式油气分离机构,包括壳体、排气导管、叶轮、叶片和节流板,所述壳体内为一个上部开口且上大下小的圆锥型的腔体,所述壳体侧面沿所述腔体的切线方向开设有进气孔,所述壳体的底部间隔设置有三个泄油孔,所述排气导管上部经胀型后压装在所述壳体内,所述叶轮套入所述导管的直管部,所述叶轮与所述导管间隙配合,所述叶轮上均布有四片所述叶片,四片所述叶片将所述腔体的上部分隔成四个分离腔,所述壳体的下部压装有节流板,所述节流板上均匀布置有多个节流孔。

6.其中,所述叶片的形状呈螺旋形结构设置。

7.其中,多个所述节流孔呈三叉星型分布在所述节流板上。

8.其中,所述导向节流式油气分离机构还包括三个隔离筋,三个所述隔离筋间隔设置在所述壳体的底部。

9.其中,所述节流孔与所述泄油孔之间相互错位分布。

10.本实用新型的一种导向节流式油气分离机构,通过采用所述叶轮旋转的方式,实现油气混合物的主动分离和强制分离,通过增大混合物绕行的行程和与油分离结构壁面接触面积,大幅提升油气分离效率。通过所述叶轮与所述节流板的配合使用,使经所述叶轮分

离的气体受所述节流板反向作用而顺利进入油分结构的所述排气导管,提升油气分离效果,降低进入空调系统的循环气体的含油率。同时采用所述节流板结构,在导向节流式油气分离结构下部形成减速腔,利用通路截面积的变化和路径的优化,降低已经叶轮分离的高速油或油气混合物的流速,避免高速油或油气混合物对油池中油品的直接冲击,减小油品的扰动,避免油气二次混合,提高空调系统的制冷效果,增大压缩机储油量,提高压缩机产品性能和使用寿命。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

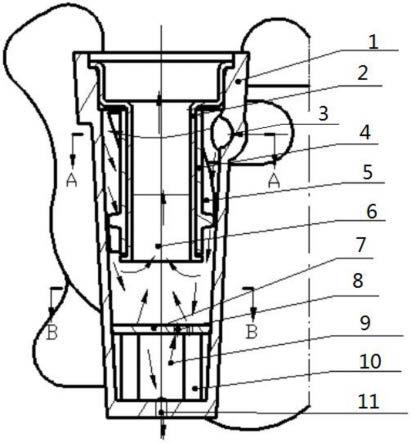

12.图1是本实用新型的导向节流式油气分离机构的结构示意图。

13.图2是本实用新型的图1的a-a线结构剖视图。

14.图3是本实用新型的图1的b-b线结构剖视图。

15.1-壳体、2-排气导管、3-进气孔、4-叶轮、5-叶片、6-排气孔、7-节流板、8-节流孔、9-减速腔、10-隔离筋、11-泄油孔、12-分离腔。

具体实施方式

16.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

17.请参阅图1至图3,本实用新型提供了一种导向节流式油气分离机构,包括壳体1、排气导管2、叶轮4、叶片5和节流板7,所述壳体1内为一个上部开口且上大下小的圆锥型的腔体,所述壳体1侧面沿所述腔体的切线方向开设有进气孔3,所述壳体1的底部间隔设置有三个泄油孔11,所述排气导管2上部经胀型后压装在所述壳体1内,所述叶轮4套入所述导管的直管部,所述叶轮4与所述导管间隙配合,所述叶轮4上均布有四片所述叶片5,四片所述叶片5将所述腔体的上部分隔成四个分离腔12,所述壳体1的下部压装有节流板7,所述节流板7上均匀布置有多个节流孔8。

18.所述叶片5的形状呈螺旋形结构设置。

19.多个所述节流孔8呈三叉星型分布在所述节流板7上。

20.所述导向节流式油气分离机构还包括三个隔离筋10,三个所述隔离筋10间隔设置在所述壳体1的底部。

21.所述节流孔8与所述泄油孔11之间相互错位分布。

22.在本实施方式中,所述壳体1内为一个上部开口且上大下小的圆锥型的腔体,所述壳体1侧面沿所述腔体切线方向开设有一个进气孔3,所述壳体1内还设有与所述排气导管2连通的排气孔6,所述壳体1底部间隔设置三个泄油孔11和三个隔离筋10。所述壳体1内压装

有所述排气导管2和所述叶轮4组合,所述排气导管2的上部胀型后压装在所述壳体1内,所述叶轮4套入所述排气导管2的直管部,所述叶轮4可以在所述壳体1内绕所述排气导管2自由旋转,并对所述排气导管2的下端进行压铆限位。所述叶轮4上均布设置了四片螺旋形的所述叶片5,旋向与气流同向,任意相邻两片所述叶片5与腔体壁面、所述叶轮4共同形成一个分离腔12,整个所述腔体的上部被所述叶轮4的所述叶片5分隔成四个动态的分离腔12,所述壳体1的下部压装有所述节流板7,所述节流板7上均匀布置了三叉星型的所述节流孔8,三叉星型的所述节流孔8与所述壳体1的底部的所述泄油孔11间隔60

°

错位安装,所述节流板7以所述隔离筋10进行限位。

23.由所述进气孔3切向进入该结构的油气混合物,沿着油分腔体内壁高速旋转运动,充满所述壳体1的内壁面和所述叶轮4间的管状间隙,高速的油气混合物受锥管型壁面形状和所述叶片5的导流作用,向下螺旋状运动,受离心力的影响,油气因密度差主动分离,飞溅的油因受阻挡粘附在所述叶片5壁面和所述腔体壁面,并沿壁面迅速流下,剩余未分离的油气混合物不断冲击所述叶片5,所述叶片5受力而使所述叶轮4绕所述排气导管2旋转。由于旋转的所述叶轮4与混合物运动方向一致,旋转的所述叶轮4受力加速,动态分离腔12中的混合物,此时加速的混合物会受到动态分离腔12的挤压和螺旋形延伸的所述叶片5的阻挡,沿所述壳体1内腔呈涡旋型流动,混合物因增大的离心力而进一步主动分离,所述叶片5的阻挡减慢混合物沿油分离管的轴向运动方向的位移,从而增大了混合物绕行的行程和接触面积,隔开的分离腔12可减少混合物分离后相互之间的扰动,多维度强化油气分离效果。

24.呈涡旋型流动的油气混合物通过所述叶轮4分离后,油粘附在所述腔体和所述叶片5的壁面上,在重力作用下顺势而下,高速流动的制冷剂气体撞击到节流板7,大部分气体受反向作用力改变原螺旋向下的流动方向,转而向上运动顺利进入与所述排气孔6连通的所述排气导管2向上迅速排出进入空调系统进行循环,油则因受重力和粘附力的双重影响继续向下,快速形成气体往上,油液往下的运动状态,从而改善油分结构的分离效果。而残余的未分离的油气混合物则通过所述节流板7上呈三叉星型分布的所述节流孔8减压增速到所述壳体1下部的减速腔9,三叉星型的所述节流孔8与所述壳体1底部的所述泄油孔11间隔60

°

错位安装。当残余混合气通过所述节流孔8进入减速腔9,因减压腔容积的突然增大,使减速腔9中的混合物迅速减速并分离,分离后的部分气体,经所述节流孔8返回所述节流板7上方经所述排气导管2排出,另一部分因膨胀减速降压作用于腔内油面,然后经所述壳体1的所述泄油孔11缓慢释出,减少了混合物对油池中油品的扰动,避免已分离的油气在压缩机内二次混合,减少油液翻腾对压缩机油量标定及判定产生的干扰,造成油品浪费,使进入空调系统的循环气体含油率降低,提高空调系统的制冷效果,增大压缩机储油量,提高压缩机产品性能和使用寿命。

25.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1