一种液压缸夹紧的开口动力钳主钳液控系统的制作方法

1.本实用新型涉及一种油田管用动力钳,特别是一种适用液压缸夹紧的开口动力钳主钳液控系统,属于石油装备设计制造技术领域。

背景技术:

2.在油田井口的油管、套管、钻杆螺纹的上、卸扣中,要用到一种管用动力钳,它一般分为主钳和背钳,背钳夹紧管柱下部不转动,主钳夹紧管柱的上部旋转实现上扣或卸扣作业。通常的动力钳主钳钳头采用偏心轮推动钳牙夹紧管柱来传递扭矩,它是旋转过程中爬坡夹紧的,在实际应用中,受钳牙以及夹紧机构的磨损、尺寸偏差的影响,夹紧可靠性不稳定,经常会出现打滑现象,对比而言液压缸直接夹紧结构更加可靠,而采用液压缸直接夹紧结构,则需要有专门的液压控制还要保证操作安全。

技术实现要素:

3.本实用新型的目的是提供一种液压缸夹紧的开口动力钳主钳液控系统,解决液压动力钳主钳液压缸夹紧结构液控操作和安全保护问题。

4.为了实现上述目的,本实用新型通过以下技术方案实施:一种液压缸夹紧的开口动力钳主钳液控系统,包含钳体、液压缸夹紧式钳头、液压马达和液控系统,所述液压缸夹紧式钳头设在钳体前部,其包含钳头开口大齿轮、夹紧机构和液压夹紧缸,所述液压夹紧缸驱动夹紧机构夹紧管柱,所述液压马达设在钳体后部传递动力给钳头开口大齿轮;

5.所述液控系统包括手动换向组合阀、快接组合总成、泄压装置、分流保压装置、快接机械互锁保护装置、上卸扣方向保护装置、快接液压互锁保护装置和液压增压装置;

6.所述手动换向组合阀包含第一手动换向阀、第二手动换向阀和第三手动换向阀,所述快接组合总成包含公组合接头、母组合接头和扳手;

7.所述泄压装置、分流保压装置、液压增压装置和所述公组合接头设置在液压缸夹紧式钳头上;所述手动换向组合阀、快接机械互锁保护装置、上卸扣方向保护装置、快接液压互锁保护装置和所述母组合接头设置在钳体上;

8.所述第一手动换向阀与所述液压马达的油口相连通构成液压马达控制回路,控制液压马达正反向旋转,带动液压缸夹紧式钳头旋转;

9.所述第二手动换向阀通过快接组合总成、分流保压装置、液压增压装置与液压夹紧缸相连通而构成液压夹紧缸控制回路;所述分流保压装置设在第二手动换向阀的其一油口与液压夹紧缸的无杆腔之间,它由分流阀和液控单向阀组成;所述液压增压装置并联设在分流保压装置与公组合接头之间的油路中,其公组合接头一路出口与液压增压装置的进油口相连通,另一路出口与分流保压装置中液控单向阀的进油口相连通;所述液控单向阀的液流方向指向液压夹紧缸,其出油口与分流阀的进油口相连通,其液控口与连接第二手动换向阀另一油口的公组合接头连通,其分流阀的两个出油口分别和两个液压夹紧缸的无杆腔相连通,其分流阀的进油口同时与液压增压装置的出油口相连通;所述第二手动换向

阀的另一油口通过快接组合总成与液压夹紧缸的有杆腔相连通;

10.所述卸压装置设置在第二手动换向阀其一油口与液压夹紧缸的无杆腔的油路中,构成液压缸无杆腔的卸压回路,释放液压夹紧缸无杆腔内的压力;所述卸压装置由球阀和气体隔离式蓄能器组成,其中球阀的进油口接在分流保压装置中液控单向阀和分流阀之间的油路上,其出油口与气体隔离式蓄能器的油口及液压夹紧缸的有杆腔相连通。

11.所述快接机械互锁保护装置包含快接组合总成、连接索、软轴、支架、弹簧和软轴门控阀,所述软轴一端通过所述连接索与快接组合总成中的扳手相连,另一端与所述软轴门控阀相连,所述支架与软轴门控阀固定,所述弹簧串设在软轴中且抵在支架与软轴门控阀之间;

12.所述上卸扣方向保护装置包含第三手动换向阀和两个液控单向阀,所述第三手动换向阀包含在手动换向组合阀中,所述两个液控单向阀分别串接在液压马达控制回路中的液压马达进、回油口处,其液控单向阀的液流方向都指向液压马达,第三手动换向阀的两油口分别与所述两个液控单向阀上的液控口相连通。

13.所述上卸扣方向保护装置中另一实施方案是:所述第三手动换向阀并联设在液压马达控制回路中与两个液控单向阀构成所述液压马达的二级控制油路,其第三手动换向阀的进、回油口分别接在液压马达控制回路的进回油油路中,其工作口分别与两个液控单向阀的液控口相连通。

14.所述快接液压互锁保护装置包含快接组合总成和上卸扣方向保护装置中的两个液控单向阀,所述快接组合总成上的母组合接头分别与两个液控单向阀上的液控口及液控系统的回油口相连通,其对应的公组合接头汇于一处接通。

15.优选地,所述第三手动换向阀的阀芯上设有定位装置,操作第三手动换向阀后,其阀芯可以定位在固定位置。

16.优选地,所述液压增压装置和分流保压装置集成为整体阀组。

17.所述泄压装置中气体隔离式蓄能器油口连接的另一实施方案是其油口直接接入油箱,直接释放液压夹紧缸里的压力。

18.优选地,所述液压夹紧缸为一个、两个或多个,其为一个时,所述液控单向阀的出油口直接与液压夹紧缸的无杆腔相连通;其为两个或多个时,其分流阀的出油口数量与之对应也为两个或多个。

19.本实用新型针对液压缸夹紧的开口动力钳主钳提供可插拔的供、回油系统和带蓄能器的卸压装置满足钳头夹紧机构的旋转供、回油需要;采用多方位的安全保证措施保证作业的安全性和可靠性,其操作稳定,安全可靠,经济效益和社会效益巨大。

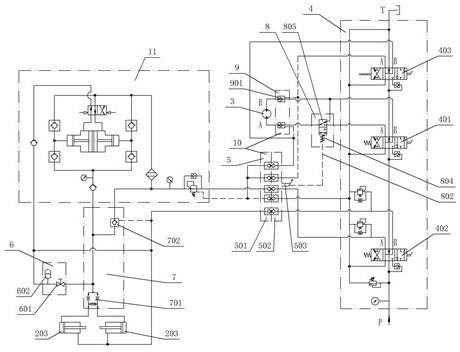

附图说明

20.图1为本实用新型的主视图;

21.图2为本实用新型的俯视图;

22.图3为本实用新型中液压缸夹紧式钳头的俯视图(剖视);

23.图4为本实用新型的液压原理图;

24.图5为快接机械互锁保护装置在快接组合总成分离时的示意图(局部视图);

25.图6为本实用新型中上卸扣方向保护装置的另一实施方案原理图;

26.图7为本实用新型中泄压装置中气体隔离式蓄能器油口连接的另一实施方案原理图。

27.图中:1.钳体;2.液压缸夹紧式钳头;201.钳头开口大齿轮;202. 夹紧机构;203.液压夹紧缸;3.液压马达;4.手动换向组合阀;401.第一手动换向阀;402.第二手动换向阀;403.第三手动换向阀;5.快接组合总成;501.公组合接头;502.母组合接头;503.扳手;6.泄压装置;601.球阀;602.气体隔离式蓄能器;7.分流保压装置;701. 分流阀;702. 液控单向阀;8.快接机械互锁保护装置;801.连接索;802.软轴;803.支架;804.弹簧;805.软轴门控阀;9.上卸扣方向保护装置;901.液控单向阀;10.快接液压互锁保护装置;11.液压增压装置。

具体实施方式

28.以下结合附图对本实用新型作进一步解释说明:

29.如图1~5所示,本实用新型包含钳体1、液压缸夹紧式钳头2、液压马达3和液控系统,液压缸夹紧式钳头2设在钳体1前部,其包含钳头开口大齿轮201、夹紧机构202和液压夹紧缸203,液压夹紧缸203驱动夹紧机构202夹紧管柱,液压马达3设在钳体1后部传递动力给钳头开口大齿轮201;

30.液控系统包含手动换向组合阀4、快接组合总成5、泄压装置6、分流保压装置7、快接机械互锁保护装置8、上卸扣方向保护装置9、快接液压互锁保护装置10和液压增压装置11;手动换向组合阀4包含第一手动换向阀401、第二手动换向阀402和第三手动换向阀403,快接组合总成5包含公组合接头501、母组合接头502和扳手503,操作扳手503,公组合接头501和母组合接头502分离或接通;

31.泄压装置6、分流保压装置7、液压增压装置11和公组合接头501设置在液压缸夹紧式钳头2上;手动换向组合阀4、快接机械互锁保护装置8、上卸扣方向保护装置9、快接液压互锁保护装置10和母组合接头502设置在钳体1上;

32.第一手动换向阀401与液压马达3的油口相连通构成液压马达控制回路,控制液压马达3正反向旋转,带动液压缸夹紧式钳头2旋转,其中推第一手动换向阀401,液压缸夹紧式钳头2沿上扣方向旋转,拉第一手动换向阀401,液压缸夹紧式钳头2沿卸扣方向旋转;

33.第二手动换向阀402通过快接组合总成5、分流保压装置7、液压增压装置11与液压夹紧缸203相连通而构成液压夹紧缸控制回路;分流保压装置7设在第二手动换向阀402的其一油口与液压夹紧缸203的无杆腔之间,它由分流阀701和液控单向阀702组成;液压增压装置11并联设在分流保压装置7与公组合接头501之间的油路中,其公组合接头501一路出口与液压增压装置11的进油口相连通,另一路出口与分流保压装置7中液控单向阀702的进油口相连通;液控单向阀702的液流方向指向液压夹紧缸203,其出油口与分流阀701的进油口相连通,其液控口与连接第二手动换向阀402另一油口的公组合接头501连通,其分流阀701的两个出油口分别和两个液压夹紧缸203的无杆腔相连通,其分流阀701的进油口同时与液压增压装置11的出油口相连通;第二手动换向阀402的另一油口通过快接组合总成5与液压夹紧缸203的有杆腔相连通;其中推第二手动换向阀402,液压油增压后经分流保压装置7流向液压夹紧缸203的无杆腔,液压夹紧缸203伸出;拉第二手动换向阀402,液压油流向液压夹紧缸203的有杆腔,液压夹紧缸203缩回;

34.卸压装置设置在第二手动换向阀402其一油口与液压夹紧缸203的无杆腔的油路中,构成液压缸无杆腔的卸压回路,释放液压夹紧缸203无杆腔内的压力;卸压装置由球阀601和气体隔离式蓄能器602组成,其中球阀601的进油口接在分流保压装置7中液控单向阀702和分流阀701之间的油路上,其出油口与气体隔离式蓄能器602的油口及液压夹紧缸203的有杆腔相连通;其卸压装置是为了解决上扣作业过程中液压缸夹紧式钳头2的开口不能正常对中复位的问题:当上扣达到设定扭矩,管柱丝扣已经上好,此时液压缸夹紧式钳头2停止旋转且止于360

°

任意位置,而液压夹紧缸203仍处于保压状态而始终抱紧管柱,若要使液压缸夹紧式钳头2的开口对中,要么继续旋转超出设定的上扣扭矩值把丝扣拧坏,要么反向旋转把拧好的丝扣再松开,如此操作是不能允许的。因此,在需要液压夹紧缸203的无杆腔卸压时,打开球阀601,使液压夹紧缸203无杆腔内的压力油流向有杆腔和气体隔离式蓄能器602而卸荷,此时液压缸驱动的夹紧机构202处于松开状态,从而方便操纵液压缸夹紧式钳头2旋转使开口对中;液压夹紧缸203的无杆腔卸荷后,关闭球阀601,切断液压夹紧缸203的无杆腔与有杆腔和气体隔离式蓄能器602间的油路,液压夹紧缸203重回正常工作状态。

35.快接机械互锁保护装置8包含快接组合总成5、连接索801、软轴802、支架803、弹簧804和软轴门控阀805,软轴802一端通过连接索801与快接组合总成5中的扳手503相连,另一端与软轴门控阀805相连,支架803与软轴门控阀805固定,弹簧804串设在软轴802中且抵在支架803与软轴门控阀805之间;

36.上卸扣方向保护装置9包含第三手动换向阀403和两个液控单向阀901,第三手动换向阀403包含在手动换向组合阀4中,两个液控单向阀901分别串接在液压马达控制回路中的液压马达3进、回油口处,其液控单向阀901的液流方向都指向液压马达3,第三手动换向阀403的两油口分别与两个液控单向阀901上的液控口相连通;其第三手动换向阀403中阀芯处于中位时,两个液控单向阀901均处于关闭状态,液压马达控制回路油路不通;推第三手动换向阀403,液压油经第三手动换向阀403其一工作油口流向其中一个液控单向阀901的液控口,此油路打开双向通,另一液控单向阀901的液控口经第三手动换向阀403另一工作油口与液控系统的回油相通,所在油路单向关闭单向通,液压马达控制回路中只有沿上扣方向旋转的油路通,其卸扣方向旋转的油路关闭;反之,拉第三手动换向阀403,液压马达控制回路中只有沿卸扣方向旋转的油路通,其上扣方向旋转的油路关闭。

37.如图6所示,上卸扣方向保护装置9中另一实施方案是:第三手动换向阀403并联设在液压马达控制回路中与两个液控单向阀901构成液压马达3的二级控制油路,其第三手动换向阀403的进、回油口分别接在液压马达控制回路的进回油油路中,其工作口分别与两个液控单向阀901的液控口相连通;其第三手动换向阀403中阀芯处于中位时,两个液控单向阀901均处于关闭状态,液压马达控制回路油路不通;推第三手动换向阀403,液压油经第三手动换向阀403其一工作油口流向其中一个液控单向阀901的液控口,此油路打开双向通,另一液控单向阀901的液控口关闭不通,所在油路单向关闭单向通,液压马达控制回路中只有沿上扣方向旋转的油路通,其卸扣方向旋转的油路关闭;反之,拉第三手动换向阀403,液压马达控制回路中只有沿卸扣方向旋转的油路通,其上扣方向旋转的油路关闭。

38.上卸扣方向保护装置9确保控制液压马达3的第一手动换向阀401连续推或拉操作只能一个操作有用,液压马达3只有向一个方向旋转的油路通而另一个旋转方向油路不通,

避免上扣作业时,管柱丝扣已经上好,而液压夹紧缸203的无杆腔还没有卸压就拉第一手动换向阀401导致反向旋转而卸扣的错误操作;如要切换另一旋转方向,需手动切换第三手动换向阀403中阀芯的位置。

39.快接液压互锁保护装置10包含快接组合总成5和上卸扣方向保护装置9中的两个液控单向阀901,快接组合总成5上的母组合接头502分别与两个液控单向阀901上的液控口及液控系统的回油口相连通,其对应的公组合接头501汇于一处接通;其快接机械互锁保护装置8和快接液压互锁保护装置10为快接组合总成5提供双重保护:操纵扳手503使母组合接头502与公组合接头501接通或分离,快接组合总成5接通时,扳手503拉着软轴802带动软轴门控阀805换向,液压马达控制回路处于卸荷状态,同时,上卸扣方向保护装置9中的两个液控单向阀901的液控口与液控系统的回油口相连通,两个液控单向阀901关闭,通往液压马达3的油路被切断,液压马达控制回路处于卸荷且锁定状态,确保快接组合总成5在接通时,液压马达3不能旋转,避免因误操作造成安全隐患;快接组合总成5分离时,快接机械互锁保护装置8中的弹簧804推动软轴门控阀805回位,同时,上卸扣方向保护装置9中的两个液控单向阀901的液控口不受快接组合总成5影响,液压马达控制回路处于正常工作状态。

40.如图4、6所示,优选地,第三手动换向阀403的阀芯上设有定位装置,操作第三手动换向阀403后,其阀芯可以定位在固定位置。

41.如图1、2、4所示,优选地,液压增压装置11和分流保压装置7集成为整体阀组。

42.如图7所示,泄压装置6中气体隔离式蓄能器602油口连接的另一实施方案是其油口直接接入油箱,直接释放液压夹紧缸203里的压力。

43.如图4所示,优选地,液压夹紧缸203为一个、两个或多个,其为一个时,液控单向阀702的出油口直接与液压夹紧缸203的无杆腔相连通;其为两个或多个时,其分流阀701的出油口数量与之对应也为两个或多个。

44.本技术方案的具体操控方法是:

45.步骤一、夹紧管柱操作:推送动力钳主钳到达管柱中心,然后操纵扳手503,将母组合接头502与公组合接头501接通,此时受快接机械互锁保护装置8和快接液压互锁保护装置10的双重保护,液压马达控制回路处于卸荷且锁定状态;推第二手动换向阀402,液压油增压后,经分流保压装置7向两个液压夹紧缸203的无杆腔供油,驱动液压缸夹紧式钳头2夹紧管柱;操控第二手动换向阀402回中位,分流保压装置7把压力油保压在液压夹紧缸203的无杆腔中,保持对管柱的夹紧;再操纵扳手503,将母组合接头502与公组合接头501分离,快接机械互锁保护装置8和快接液压互锁保护装置10同时解锁,此时,液压马达3旋转方向受上卸扣方向保护装置9限制,根据作业需要选择下一步的上扣或卸扣作业操作;

46.步骤二、上、卸扣作业操作:

47.a、上扣作业操作:推第三手动换向阀403处于上扣控制方向,再推第一手动换向阀401,液压马达3旋转,液压缸夹紧式钳头2夹紧管柱沿上扣方向旋转,直到上扣扭矩达到设定值而停止旋转;操控第一手动换向阀401回中位,操作球阀601打开,把保压在液压夹紧缸203无杆腔的压力油卸荷后再关闭球阀601,然后拉第一手动换向阀401使液压缸夹紧式钳头2反向旋转直至其开口对中;

48.b、卸扣作业操作:拉第三手动换向阀403处于卸扣控制方向,再拉第一手动换向阀401,液压马达3反向旋转,液压缸夹紧式钳头2夹紧管柱沿卸扣方向旋转,直至上、下管柱脱

离,继续拉第一手动换向阀401,液压缸夹紧式钳头2继续旋转,直至开口对中;

49.步骤三、夹紧机构202复位操作:最后操纵扳手503,将母组合接头502与公组合接头501接通,拉第二手动换向阀402,向液压夹紧缸203的有杆腔供油,液压夹紧缸203的单出杆缩回,液压缸驱动的夹紧机构202松开;操控第二手动换向阀402回中位,液压夹紧缸203的无杆腔和有杆腔都与液控系统的回油相连通,气体隔离式蓄能器602把所蓄的液压油排出,为下一次蓄油做准备;动力钳主钳离开管柱中心,一次上扣或卸扣作业结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1