一种升降门式挡车栏的气动装置的制作方法

1.本实用新型涉及挡车栏的技术领域,具体涉及一种升降门式挡车栏的气动装置。

背景技术:

2.煤矿厂区进车时需要安装升降门式挡车栏,而升降门式挡车栏内部安装气动装置为挡车栏的动力来源,气动装置内部气缸使用气管与巷道内的压风管连通,中间设气动控制装置,气缸的升缩头使用钢丝绳通过顶板导向轮与挡车栏靠下的中心位置连接,利用气缸升缩的方式使挡车栏可以通过气动控制装置达到自动升降的效果;

3.气动装置通常气缸带动,而气缸在长时间使用后,气缸内部零部件易损坏,由于气缸外壳位置固定,导致气缸需要于挡车栏的内部拆卸后进行检修,从而导致气缸不方便快速对内部零部件进行检修。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型提供的一种升降门式挡车栏的气动装置,气缸方便快速对内部零部件进行检修。

5.为了解决上述技术问题,本实用新型提出以下技术方案:

6.一种升降门式挡车栏的气动装置,包括道闸,所述道闸的内部安装有气缸,所述气缸的两侧开设有轨道,所述轨道的两端分别安装有贯穿架和固定架,所述轨道的内侧滑动连接有伸缩杆,所述伸缩杆的上端滑动嵌套有滑动架,所述滑动架和伸缩杆的上端均开设有孔洞,所述贯穿架的两侧安装有套筒,所述套筒的两侧滑动贯穿有滑杆,所述滑杆靠近套筒的一侧镶嵌有密封板,所述滑杆的另一侧铰接有旋转球体,所述旋转球体的侧面镶嵌有把手,所述贯穿架的内部镶嵌有滑轨。

7.进一步的,所述气缸通过电源线与电源电性连接,轨道呈圆环状设置,而伸缩杆、滑动架和套筒形状均呈半圆弧状设置。

8.进一步的,所述固定架下端的两侧开设有凹槽,凹槽与伸缩杆的下端滑动嵌套连接,贯穿架的内部呈中空状设置,贯穿架的一侧与套筒的内部贯通。

9.进一步的,所述滑动架呈凹状设置,滑动架的一端于套筒的内部,而伸缩杆、滑动架和套筒呈依次滑动嵌套,而孔洞内部直径大于滑杆的直径。

10.进一步的,所述滑杆的一端滑动延伸至套筒的内部,密封板和滑杆为橡胶材质制成,密封板呈倾斜角度设置,密封板与孔洞滑动嵌套。

11.进一步的,所述滑轨呈竖向凹状设置,旋转球体滑动于滑轨的内部,把手贯穿并延伸至贯穿架的上端。

12.由上述技术方案可知,本实用新型的有益效果:

13.本实用新型需要对气缸内部零部件进行检修时,手动将伸缩杆向上滑动,伸缩杆于轨道的内部滑动,而伸缩杆的顶端延伸至滑动架内部上端,此时伸缩杆带动滑动架向套筒的内部滑动,而伸缩杆内部孔洞与滑动架内部孔洞贴合贯穿,当滑动架滑动至套筒内部

顶端时,滑杆依次贯穿至滑动架和伸缩杆内部孔洞的内部,密封板进一步辅助滑杆对滑动架和伸缩杆进行固定,进而方便工作人员对气缸内部零部件进行检修,检修完成后手动将把手向上拉取,把手带动旋转球体于滑轨的内部滑动,滑杆和密封板依次回缩至贯穿架的内部,此时伸缩杆和滑动架由于自身重力向下回位滑动,手动将伸缩杆嵌入于固定架的两侧,能够对伸缩杆进行固定。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

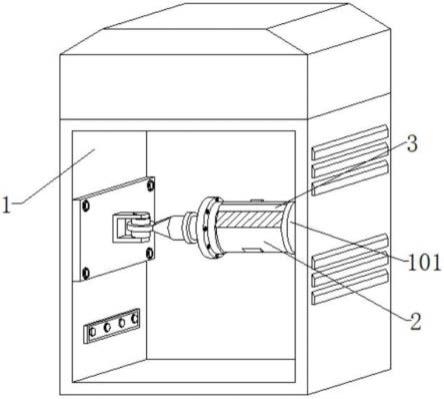

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型中气缸局部的示意图;

17.图3为本实用新型中伸缩杆正面的剖视连接图。

18.图4为本实用新型中图3中a处放大的示意图。

19.附图标记:

20.1-道闸,101-气缸,102-轨道,103-贯穿架,104-固定架,2-伸缩杆,201-孔洞,202-滑动架,3-套筒,301-滑杆,302-密封板,303-旋转球体,4-滑轨,401-把手。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.参阅图1-4所示,一种升降门式挡车栏的气动装置,包括道闸1,道闸1的内部安装有气缸101,气缸101的两侧开设有轨道102,轨道102的两端分别安装有贯穿架103和固定架104,轨道102的内侧滑动连接有伸缩杆2,伸缩杆2的上端滑动嵌套有滑动架202,滑动架202和伸缩杆2的上端均开设有孔洞201,贯穿架103的两侧安装有套筒3,套筒3的两侧滑动贯穿有滑杆301,滑杆301靠近套筒3的一侧镶嵌有密封板302,滑杆301的另一侧铰接有旋转球体303,旋转球体303的侧面镶嵌有把手401,贯穿架103的内部镶嵌有滑轨4。

23.需要对气缸101内部零部件进行检修时,手动将伸缩杆2向上滑动,伸缩杆2于轨道102的内部滑动,而伸缩杆2的顶端延伸至滑动架202内部上端,此时伸缩杆2带动滑动架202向套筒3的内部滑动,而伸缩杆2内部孔洞201与滑动架202内部孔洞201贴合贯穿,当滑动架202滑动至套筒3内部顶端时,滑杆301依次贯穿至滑动架202和伸缩杆2内部孔洞201的内部,密封板302进一步辅助滑杆301对滑动架202和伸缩杆2进行固定,进而方便工作人员对气缸101内部零部件进行检修,检修完成后手动将把手401向上拉取,把手401带动旋转球体303于滑轨4的内部滑动,滑杆301和密封板302依次回缩至贯穿架103的内部,此时伸缩杆2和滑动架202由于自身重力向下回位滑动,手动将伸缩杆2嵌入于固定架104的两侧,能够对伸缩杆2进行固定。

24.本实施列中,气缸101通过电源线与电源电性连接,轨道102呈圆环状设置,而伸缩

杆2、滑动架202和套筒3形状均呈半圆弧状设置,轨道102的形状设置,方便伸缩杆2和滑动架202整体呈垂直滑动嵌套。

25.本实施列中,固定架104下端的两侧开设有凹槽,凹槽与伸缩杆2的下端滑动嵌套连接,贯穿架103的内部呈中空状设置,贯穿架103的一侧与套筒3的内部贯通,伸缩杆2的下端滑动至气缸101下端的两侧时,伸缩杆2与固定架104滑动嵌套,利用固定架104对伸缩杆2的下端形成固定。

26.本实施列中,滑动架202呈凹状设置,滑动架202的一端于套筒3的内部,而伸缩杆2、滑动架202和套筒3呈依次滑动嵌套,而孔洞201内部直径大于滑杆301的直径,利用伸缩杆2、滑动架202和套筒3的滑动嵌套,能够方便对气缸101整体进行检修,避免了现有气缸101外壳不方便快速开启的情况。

27.本实施列中,滑杆301的一端滑动延伸至套筒3的内部,密封板302和滑杆301为橡胶材质制成,密封板302呈倾斜角度设置,密封板302与孔洞201滑动嵌套,滑动架202向滑杆301内壁滑动时,滑杆301依次滑动贯穿滑动架202和伸缩杆2的内部,利用滑杆301对滑动架202和伸缩杆2进行限位固定。

28.本实施列中,滑轨4呈竖向凹状设置,旋转球体303滑动于滑轨4的内部,把手401贯穿并延伸至贯穿架103的上端,把手401向上拉伸时,旋转球体303于滑轨4的内部同步向上滑动,而滑杆301同步回缩至贯穿架103的内部。

29.工作原理:需要对气缸101内部零部件进行检修时,手动将伸缩杆2向上滑动,伸缩杆2于轨道102的内部滑动,而伸缩杆2的顶端延伸至滑动架202内部上端,此时伸缩杆2带动滑动架202向套筒3的内部滑动,而伸缩杆2内部孔洞201与滑动架202内部孔洞201贴合贯穿,当滑动架202滑动至套筒3内部顶端时,滑杆301依次贯穿至滑动架202和伸缩杆2内部孔洞201的内部,密封板302进一步辅助滑杆301对滑动架202和伸缩杆2进行固定,进而方便工作人员对气缸101内部零部件进行检修,检修完成后手动将把手401向上拉取,把手401带动旋转球体303于滑轨4的内部滑动,滑杆301和密封板302依次回缩至贯穿架103的内部,此时伸缩杆2和滑动架202由于自身重力向下回位滑动,手动将伸缩杆2嵌入于固定架104的两侧,能够对伸缩杆2进行固定。

30.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1