可以减缓活塞磨损油缸的推钢设备的制作方法

1.本实用新型属于钢厂用辅助设备的技术领域,尤其是一种可以减缓活塞磨损油缸的推钢设备。

背景技术:

2.推钢机是生产线常用的设备,通过油缸带动推送梁进行工件的推送。在使用过程中,油缸易出现油缸内壁被活塞大面积划伤的现象,导致油缸的使用寿命很短,每条油缸的使用寿命大约只有6个月,更换和维修严重影响了生产的连续进行。

3.在一般请况下,油缸在推动钢坯前进的过程中,油缸的端部密封处和活塞只受到水平作用力,但实际工作状况推钢机液压缸行程较大,大约2.5米左右,而且推送梁往复移动会产生磨损,磨损会导致推送梁的重心下移,同时液压缸又是水平状态工作,属于悬臂支撑结构,当活塞杆在最后行程阶段,由于活塞杆和推头的自重,就会造成活塞杆出现一定程度的下挠。这首先导致油缸端部的密封很容易被磨损,当达到一定程度的磨损,油缸的头部就会出现漏油的现象。随着磨损间隙的增大,活塞位置会发生倾斜,在摩擦力的作用下会使缸壁发生严重的划伤,这将直接导致油缸在工作的时候发生内泄,使得系统中的液压油温度迅速升高,进而造成油质碳化,最终导致液压系统瘫痪。

技术实现要素:

4.本实用新型提供一种可以减缓活塞磨损油缸的推钢设备,其可以有效减缓活塞杆倾斜导致的油缸磨损。

5.一种可以减缓活塞磨损油缸的推钢设备,包括机架、推送油缸、推送梁和支撑机构,所述推送油缸固定在所述机架上,所述推送油缸的活塞杆的自由端与所述推送梁连接,所述推送梁在机架上往复移动;所述支撑机构设置在所述活塞杆的下方,所述支撑机构可抵在所述活塞杆的底部、所述支撑机构可随活塞杆往复移动。

6.上述可以减缓活塞磨损油缸的推钢设备,所述支架上设有导轨,所述支撑机构包括支撑座、基座和导块,所述导块位于所述基座底部,所述导块在所述导轨上往复移动,所述支撑座位于所述基座上,支撑座上设有半圆形的凹槽,所述凹槽上设有防滑条。

7.上述可以减缓活塞磨损油缸的推钢设备,所述支撑座包括两个组块和滑块,两个组块的底部均连接有滑块,基座上设有横向的滑轨,所述组块的外侧均连接有液压缸,液压缸推动组块开合,两个组块的结合面均设有弧形的凹面,两个所述弧形凹面共同组成半圆形的凹槽,所述凹面上设有橡胶制式的防滑条,所述组块的外侧连接有液压缸。

8.上述可以减缓活塞磨损油缸的推钢设备,所述定位机构包括一组对称设置的咬合块,所述咬合块分别设置在所述组块的内侧,所述咬合块的接触面上设置相互错位的咬合齿,所述咬合齿相互插合在一起。

9.上述可以减缓活塞磨损油缸的推钢设备,所述防滑条设有若干条,所述防滑条平行设置。

10.与现有技术相比,本实用新型增加了支撑机构,相当于增加了活塞杆的支撑点,当推送梁到达远端作业时,支撑机构支撑活塞杆和推送横梁的重量,有效防止了活塞杆自由端向下垂。有效的减缓了活塞杆下垂导致的推送油缸内活塞的倾斜,进而有效地减少了缸筒内壁的划伤和磨损。

附图说明

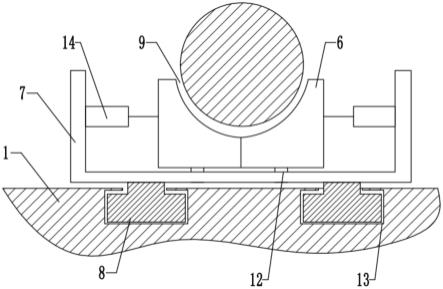

11.图1是本实用新型的结构示意图;

12.图2是本实用新型的支撑机构的结构示意图;

13.图3是图2的俯视结构示意图;

14.图4是本实用新型的支撑座的结构示意图;

15.附图中的标记表示:1.机架、2.推送油缸、2-1.活塞、3.推送梁、4.支撑机构、5.活塞杆、6.支撑座、7.基座、8.导块、9.凹槽、10.防滑条、11.组块、12.滑块、13.滑轨、14.液压缸、15.咬合块、16.咬合齿。

具体实施方式

16.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型。

17.参看图1至图4,本实用新型包括机架1、推送油缸2、推送梁和支撑机构4,所述推送油缸2固定在所述机架1上,所述推送油缸2的活塞杆5的自由端与所述推送梁连接,所述推送梁在机架1上往复移动;所述支撑机构4设置在所述活塞杆5的下方,所述支撑机构4可顶在所述活塞杆5的底部、所述支撑机构4可随活塞杆5往复移动。通过上述设置,在推送油缸2推送的过程中,所述支撑机构4顶着活塞杆5左右往复移动,从而防止活塞杆5下垂,进而保证杆筒内的活塞2-1可以竖直,避免活塞2-1倾斜而划伤缸筒。

18.为了保证支撑机构4能够稳定的随活塞杆5移动,所述支架上设有导轨,所述支撑机构4包括支撑座6、基座7和导块8,所述导块8位于所述基座7底部,所述导块8在所述导轨上往复移动,所述支撑座6位于所述基座7上,支撑座6上设有半圆形的凹槽9,所述凹槽9上设有防滑条10。活塞杆5落到所述凹槽9内的防滑条10,通过活塞杆5与防滑条10的摩擦力可使所述支撑座6随活塞杆5的伸缩而移动,所述导轨对导块8的移动进行限位,所述导轨的走向与所述活塞杆5的导向一致。

19.所述支撑座6包括两个组块11和滑块12,两个组块11的底部均连接有滑块12,基座7上设有横向的滑轨13,所述组块11的外侧均连接有液压缸14,液压缸14推动组块11开合,两个组块11的结合面均设有弧形的凹面,两个所述弧形凹面共同组成半圆形的凹槽9,所述凹面上设有橡胶制式的防滑条10,所述组块11的外侧连接有液压缸14。通过液压缸14伸缩可以带动所述组块11沿滑轨13横向移动,从而实现组块11的开合,便于拆装和维修。

20.为了使液压缸14推动组块11闭合的准确性,还设有定位机构,所述定位机构包括一组对称设置的咬合块15,所述定位机构包括一组对称设置的咬合块15,所述咬合块15分别设置在所述组块11的内侧,所述咬合块15的接触面上设置相互错位的咬合齿16,所述咬合齿16相互插合在一起。咬合齿16的端部呈锥形,这样能够便于所述咬合齿16插合。通过调整液压缸14的推进形成,可以调整所述咬合齿16咬合的深浅,进而可以影响凹槽9的顶端开

口的大小,从而可以使凹槽9匹配一定范围内不同直径的活塞杆5。

21.为了提高活塞杆5与支撑座6移动的一致性,所述防滑条10设有若干条,所述防滑条10平行设置,进而增加活塞杆5与支撑座6的摩擦力。优选的,所述支撑座6靠近所述活塞杆5的自由端。

22.通常情况下,推钢机收缩后,推送梁与推送油缸2之间会有大约30厘米的间隙,支撑机构4设置在推送梁与推送油缸2之间,支撑机构4的尺寸在30厘米之内就不会影响推钢机的正常收缩。作业前,活塞杆5为收缩状态,通过液压缸14伸缩将组块11推送到活塞杆5下方,凹槽9顶在活塞杆5下;当推送油缸2的活塞杆5伸出时,在防滑条10和凹槽9支撑力的作用下,所述支撑机构4随活塞杆5的伸缩而往复移动。推送梁到达远端作业时,支撑机构4支撑活塞杆5和推送横梁的重量,有效防止了活塞杆5自由端向下垂。进而减少油缸内壁划伤、内泄等故障。经过实际作业后,液压推钢机系统的推送油缸2的使用寿命从6个月提高到2年以上,液压缸14维修和液压油更换等费用年节约60万元左右,较好地降低了维修成本,保证了生产顺行进行,提高了生产效率。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1