立式旋涡管道泵的制作方法

本技术属于机械,涉及一种管道泵,特别是一种立式旋涡管道泵。

背景技术:

1、现有的立式管道泵,其水泵叶轮采用离心式结构形式,根据不同用户需求要求,在家庭供水加压、消防供水等方面,由于离心泵的结构特点,当限定一定配套功率的情况下,就会产生压力低,流量比较大的现象,不适应家庭增压。

2、如中国专利文献公开的一种高效不锈钢管道泵(申请号:201720000074.4),包括电机、泵轴、泵盖、平键、叶轮、螺母、密封环、泵体,电机与泵盖的顶端固定且与泵轴的一端相连,泵轴的另一端通过平键、螺母与叶轮连接,泵盖套在泵轴上且泵盖的底端与泵体固定,密封环位于泵体和叶轮之间;叶轮包括出水流道、轮毂、后盖板、叶片、进水口、前盖板,出水流道与后盖板分别焊接在轮毂的两侧,出水流道位于前盖板侧面,前盖板与叶片之间设有进水口,叶片用激光焊接成型并且固定在前盖板里和后盖板里。但该管道泵存在增压压力低且能耗大的问题。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种增压压力高、能耗小并适用于高压供水的立式旋涡管道泵。

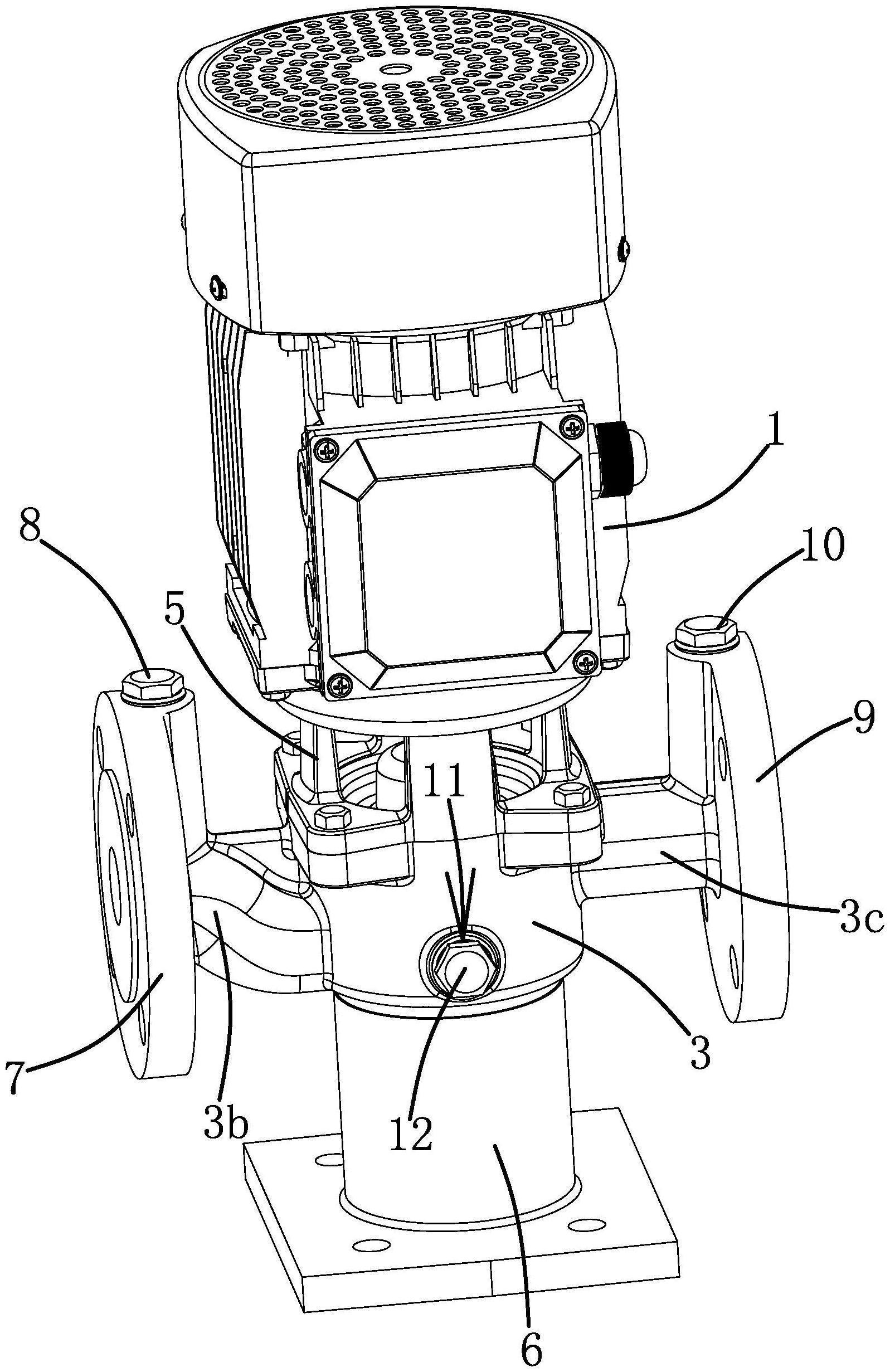

2、本实用新型的目的可通过下列技术方案来实现:立式旋涡管道泵,包括电机、泵体、主轴以及叶轮,所述的泵体包括泵腔以及与泵腔相连通的进水端以及出水端,所述的叶轮位于所述的泵腔内,所述的泵体与所述的电机之间固连有筒状的连接件,所述的连接件的上下两端分别与电机的壳体以及所述的泵体相固连,其特征在于,所述的进水端与所述的出水端同轴水平设置,所述的泵腔内设有泵体流道,泵体流道包括进水口以及与出水端相连通的出水口,所述的泵体的内侧壁设隔舌部,所述的进水口与出水口位于所述的隔舌部的两侧,所述的泵体内设有进水通道,所述的进水通道的外端与进水端相连通,所述的进水通道位于所述的泵腔的下侧且所述的进水通道的内端与所述的泵体流道的进水口相连通。

3、叶轮采用旋涡式叶轮,工作时,电机带动主轴转动,主轴带动叶轮转动,将进水端处的水经泵体流道的进水口进入到泵腔内,通过叶轮的转动将进水口处的水往出水口输送,并经过出水端输出,由于进水口与出水口位于隔舌部的两侧,隔舌部将进水口与出水口隔离,能够有效避免进水口处的水流向出水口,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、能耗小并适用于高压供水的优点。通过设置上述的进水通道,将进水端的水流引入到泵体流道的进水口,具有引流效果好且结构可靠的优点。进水流道设计成从进水端开始设计成圆形面积,然后逐步改变进水流道的形状,其形状为底部为半圆形,上部形状逐步改变成的与泵腔底面相对应形状,并且隔舌部将流道与泵腔隔离,从而有利于水流畅通,减少水流在流道中的撞击损失。

4、在上述立式旋涡管道泵中,所述的叶轮包括呈圆盘状的本体,所述的本体上下两端面的外沿均环设弧形面,所述的弧形面上均布有叶片,所述的叶片沿着所述的本体的边沿均匀设置,所述的本体的上下两端面的叶片均依次间隔设置。

5、在上述立式旋涡管道泵中,所述的叶片的长度与本体的直径之比为1:3-1:4。根据扬程的高低,可选择不同长度的叶片,当需要高扬程时,选择叶片长度长的叶轮,但需要低扬程时,选择叶片长度短的叶轮,具有使用灵活、适用范围广且降低了成本。

6、在上述立式旋涡管道泵中,所述的本体的上端面具有叶片的数量为25-60片。根据扬程的高低,可选择不同数量的叶片,当需要高扬程时,选择叶片多的叶轮,但需要低扬程时,选择叶片少的叶轮,具有使用灵活、适用范围广且降低了成本。

7、在上述立式旋涡管道泵中,所述的隔舌部与所述的叶轮的外侧壁之间的径向间隙p为0.15-0.3mm。隔舌部与叶轮的外侧壁之间的径向间隙p为0.15-0.3mm,保证了进水口与出水口的有效隔离,能够有效避免进水口处的水流向与出水口,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、功率小并适用于高压供水的优点。

8、在上述立式旋涡管道泵中,所述的叶轮的上端面与所述的连接件的轴向间隙m为0.1mm-0.2mm。采用上述设置,使叶轮的上端面与连接件形成较好的密封,能够有效避免串流,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、功率小并适用于高压供水的优点。

9、在上述立式旋涡管道泵中,所述的叶轮的下端面与所述的泵体的轴向间隙n为0.1mm-0.2mm。采用上述设置,使叶轮的下端面与泵体的形成较好的密封,能够有效避免串流,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、功率小并适用于高压供水的优点。

10、在上述立式旋涡管道泵中,所述的本体的上下两端面具有让位凹槽。

11、在上述立式旋涡管道泵中,所述的泵体流道的深度由进水口往出水口方向逐步增大。随着叶轮的旋转,进水量逐渐增大,泵体流道的面积逐步增大,有利于在出水口以最大面积进入出水口,从而提高了本管道泵的效率。

12、在上述立式旋涡管道泵中,所述的泵体的下端具有工艺孔,所述的工艺孔与所述的进水通道相连通,所述的工艺孔处固连有底座且所述的底座的上端嵌入所述的安装孔并将所述的安装孔封堵。通过螺栓将底座固连在泵体的工艺孔处,具有连接牢固且制造方便的优点,同时改善了泵体的铸造性能,提高泵体的合格率。

13、在上述立式旋涡管道泵中,所述的进水端设有连接法兰一且所述的连接法兰一的上端设有螺纹接口一且所述的螺纹接口一上螺纹连接有堵头一。在使用时,拆卸堵头一,更换上压力表,能够监测进水端处的压力。

14、在上述立式旋涡管道泵中,所述的出水端设有连接法兰二且所述的连接法兰二的上端设有螺纹接口二,所述的连接法兰二与所述的连接法兰一相匹配且对称设置,所述的螺纹接口二上螺纹连接有堵头二。通过设置上述的连接法兰一以及连接法兰二,便于本管道泵与管路直接对接。在使用时,拆卸堵头二,更换上压力表,能够监测出水端处的压力。

15、在上述立式旋涡管道泵中,所述的泵体的侧壁设有放水孔,所述的放水孔与所述的进水通道相连通,所述的放水孔上螺纹连接有堵头三。通过设置上述放水孔,便于对泵体进行放水,使使用方便的优点。

16、在上述立式旋涡管道泵中,所述的叶轮的材料为铜。

17、与现有技术相比,本立式旋涡管道泵具有以下优点:

18、1、进水口与出水口位于隔舌部的两侧,隔舌部与叶轮的外侧壁之间的径向间隙为0.15-0.3mm,保证了进水口与出水口的有效隔离,能够有效避免进水口处的水流向与出水口,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、能耗小并适用于高压供水的优点;

19、2、根据扬程的高低,可选择不同长度的叶片,当需要高扬程时,选择叶片长度长的叶轮,但需要低扬程时,选择叶片长度短的叶轮,具有使用灵活、适用范围广且降低了成本;

20、3、叶轮的上端面与所述的连接件的轴向间隙m为0.1mm-0.2mm,叶轮的下端面与的泵体的轴向间隙n为0.1mm-0.2mm,形成较好的密封,能够有效避免串流,提高了本立式旋涡管道泵的容积效率,从而使本立式旋涡管道泵的的增压压力高、功率小并适用于高压供水的优点;

21、4、通过设置上述的连接法兰一以及连接法兰二,便于本管道泵与管路直接对接。

- 还没有人留言评论。精彩留言会获得点赞!