一种内容积比可调的螺杆压缩机的制作方法

1.本实用新型涉及压缩机领域,尤其是一种内容积比可调的螺杆压缩机。

背景技术:

2.内容积比是螺杆压缩机的一个重要参数,与螺杆压缩机的设计工况和实际工况有着密切的联系。由于实际工况的改变,螺杆压缩机内压缩终了的压力与排气腔中压力往往不一致,造成等容压缩或等容膨胀,进而增加额外的功耗。为此,需要调节内容积比,使压缩终了的压力等于排气腔中的压力,以适应不同的工况,降低能耗改善运行状况。

技术实现要素:

3.为解决上述问题,本实用新型的目的是提供一种内容积比可调的螺杆压缩机,通过改变排气端的有效开口大小,调节内容积比,以适应不同的工况。

4.为本实用新型的目的,采用以下技术方案予以实施:

5.一种内容积比可调的螺杆压缩机,包括压缩机构,压缩机构包括:壳体以及设置在壳体内、并且相互啮合的阳转子和阴转子,阳转子和阴转子之间配合形成有对空气进行压缩的压缩腔,压缩腔具有供空气进入的吸气端和供空气排出的排气端,壳体内还设置有滑阀,滑阀紧邻设置在阳转子和阴转子的一侧,并且滑阀位于靠近排气端的那侧,滑阀的第一端上设置有滑阀排气口,滑阀排气口靠近排气端,滑阀排气口连通排气端和壳体的排气腔;滑阀的第二端上设置有压力调节腔,压力调节腔中设置有驱动装置,驱动装置通过改变压力调节腔的压力驱动滑阀沿阳转子和阴转子的轴向移动,以改变排气端的有效开口大小,调节内容积比。

6.作为优选,滑阀朝向阳转子和阴转子的那侧为工作面,工作面的外形与阳转子和阴转子的外形轮廓相适应,并且工作面紧邻设置在阳转子和阴转子的外周上;所述的滑阀排气口位于工作面的端部,在滑阀的轴向上,滑阀排气口的开口大小由内向外逐渐增大。

7.作为优选,滑阀排气口的内端连接在工作面的外端,滑阀排气口的外端轴向向外延伸到滑阀的端部,并且滑阀排气口的外端逐渐沿径向向外扩张。

8.作为优选,滑阀排气口的横截面为v型,v型的开口朝向外端。

9.作为优选,滑阀的第一端上设置有第一阻挡部,壳体上设置有第二阻挡部,第二阻挡部位于滑阀的一端,第二阻挡部对第一阻挡部进行限位。

10.作为优选,滑阀的第二端上设置有径向向外伸出的第三阻挡部,壳体内设置有第四阻挡部,第四阻挡部位于阳转子和阴转子的一端,在轴向上,第四阻挡部与第三阻挡部至少部分重叠,第四阻挡部将第三阻挡部阻挡在阳转子和阴转子的外端。

11.作为优选,驱动装置包括液压通道、设置在液压通道中的液压油、以及控制液压油流动的控制阀,液压通道包括出油孔和回油孔,出油孔和回油孔均位于压力调节腔中,回油孔位于压力调节腔的下表面上,控制阀控制液压油在出油孔和回油孔中流动,调节压力调节腔的压力。

12.作为优选,出油孔相对靠近压力调节腔的外端,回油孔相对靠近压力调节腔的内端;回油孔设置有多个,并且沿压力调节腔的轴向分布。

13.作为优选,压缩机构包括相互连通的低压级压缩机构和高压级压缩机构,低压级压缩机构输出的压缩空气作为高压级压缩机构吸入侧的气源;低压级压缩结构和高压级压缩机构中分别设置有低压级电机和低高压级电机,低压级电机和低高压级电机分别驱动对应的阳转子和阴转子旋转。

14.综上所述,本实用新型的有益效果是:通过调整与转子配合的滑阀长度,实现内容积比的无级调节,实时满足内容积比相等要求,使压缩机在最小功率下运行。此外,通过设置两个电机单独控制低压级压缩机构和高压级压缩机构,可以无极调配低压级和高压级的气量,实现外压比的调节,其与滑阀结合,使得压缩机在最佳节能点运行。

附图说明

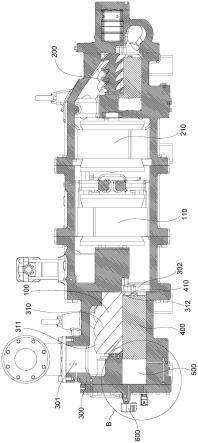

15.图1为螺杆压缩机的立体图。

16.图2为螺杆压缩机的俯视图。

17.图3为图2中a-a处的剖面图。

18.图4为图3中b处的局部放大图。

19.图5为低压级压缩机构一个视角的分解图。

20.图6为低压级压缩机构另一个视角的分解图。

21.图7为滑阀的立体图。

22.图8为低压级压缩机构的侧视图。

23.图9为壳体的侧视图。

24.图10为图9中c-c处的剖面图。

具体实施方式

25.图1示出了一种螺杆压缩机的立体图,该压缩机包括用于对空气进行压缩的压缩机构,在本实施例中,压缩机构包括低压级压缩机构100和高压级压缩机构200。在其它实施例中也可以根据需要仅设置一个压缩机构,或者设置更多数量的压缩机构。

26.如图1所示,低压级压缩机构100位于左侧,高压级压缩机构200位于右侧,两者之间相互连通,使得气流能在内部从左向右流动。低压级压缩机构100上设置有进气口101,高压级压缩机构200上设置有出气口201,进气口101和出气口201上设置有关断阀、止回阀、过滤阀等压缩机中常见的阀门,在此不再赘述具体结构。

27.压缩机工作时,空气从进气口101进入低压级压缩机构100中,低压级压缩机构100对空气进行第一次压缩并形成第一压缩空气,之后第一压缩空气向右流动到高压级压缩机构200中,高压级压缩机构200对第一压缩空气进行压缩并形成第二压缩空气,第二压缩空气从出气口201中排出。

28.下文中以低压级压缩机构100举例说明压缩机构的具体结构,高压级压缩机构200参照低压级压缩机构100设置。

29.如图3所示,压缩机构包括壳体300,壳体300的顶部设置有与进气口101连通的进气通道301,壳体300的内部设置有一对横向放置的转子,一对转子之间相互啮合并且形成

对空气进行压缩的压缩腔310,压缩腔310的上部为吸气端311,压缩腔310的下部为排气端312,并且吸气端311相对靠近壳体300的左侧,排气端312相对靠近壳体300的右侧。壳体300右侧下部设置有与排气端312对应的排气腔302。压缩机构工作时,空气从进气通道301中进入一对转子的压缩腔310中,之后在压缩腔310内被压缩成压缩空气,最终压缩空气从排气端312被排出,并且进入排气腔302中。

30.如图5所示,一对转子包括阳转子320和阴转子330,壳体300中设置有轴线沿横向延伸的阳转子安装槽303和阴转子安装槽304,阳转子安装槽303和阴转子安装槽304之间相互连通,阳转子320和阴转子330分别转动设置在阳转子安装槽303和阴转子安装槽304内。阳转子安装槽303和阴转子安装槽304的下方还设置有与之连通的滑阀安装槽305,阳转子安装槽303、阴转子安装槽304和滑阀安装槽305组成倒三角形。

31.如图3和图5所示,滑阀安装槽305中滑动设置有滑阀400,滑阀400紧邻设置在阳转子320和阴转子330的下方,具体的,滑阀400的上端面贴近阳转子320和阴转子330的底部。

32.如图3所示,滑阀400的右端(也称第一端)设置有滑阀排气口410(参见图7),滑阀排气口410靠近排气端312,滑阀排气口410将排气端312和排气腔302连通。滑阀400的左端(也称第二端)设置有压力调节腔500,压力调节腔500是由壳体300的内壁与滑阀400的左端面合围形成的封闭腔室。压力调节腔500中设置有驱动装置600,驱动装置600通过改变压力调节腔500的压力驱动滑阀400沿阳转子320和阴转子330的轴向移动,以改变排气端312的有效开口大小,调节内容积比。

33.所谓有效开口大小是指:在没有滑阀400遮挡情况下排气端312的开口大小减去有滑阀400遮挡情况下排气端312的开口大小。通过调整排气端312的有效开口大小,可以调节排气端的压力,从而调节内容积比。

34.如图7所示,滑阀400朝向阳转子320和阴转子330的那侧为工作面420,工作面420的外形与阳转子320和阴转子330的外形轮廓相适应,并且工作面420紧邻设置在阳转子320和阴转子330的外周上。具体的,工作面420的中间设置有向上凸起、并且呈直线延伸的分界线421,分界线421的两侧为圆弧面422,圆弧面422的弧度与对应的阳转子320或阴转子330的圆周相匹配。

35.如图7所示,滑阀排气口410位于工作面420的端部,在滑阀400的轴向上,滑阀排气口410的开口大小由内向外逐渐增大。具体的,滑阀排气口410的内端连接在分界线421上,滑阀排气口410的外端向外延伸,并且最终延伸到滑阀400的端部,此外,还注意到随着滑阀排气口410逐渐向外延伸,滑阀排气口410的外端逐渐沿径向向外扩张,使得滑阀排气口410的横截面为v型,v型的开口朝向滑阀400的外端。由上述结构可知,滑阀排气口410越靠近排气端312,则有效开口大小越小;反之,有效开口大小越大。

36.如图6和7所示,滑阀400的第一端上设置有第一阻挡部430,壳体300上设置有第二阻挡部340,第二阻挡部340位于滑阀400的右端,第二阻挡部340对第一阻挡部430进行限位,当滑阀400的第一阻挡部430抵接在壳体300的第二阻挡部340上时,有效开口大小达到最小值,此时内容积比最大。在本实施例中,第一阻挡部430为设置在滑阀400端部的平面。第二阻挡部340为设置在壳体300一端用于支撑阳转子320和阴转子330端部的轴承座。

37.如图4、6和7所示,滑阀400的第二端上设置有径向向外伸出的第三阻挡部440,壳体300内设置有朝向滑阀400所在位置延伸的第四阻挡部350,第四阻挡部440位于阳转子

320和阴转子330的左端,在轴向上,第四阻挡部350与第三阻挡部440至少部分重叠,第四阻挡部350将第三阻挡部440阻挡在阳转子320和阴转子330的外端,即无论滑阀400移动到什么位置,滑阀400的工作面420始终将阳转子320和阴转子330左侧的下部封闭。在本实施例中,第三阻挡部440为设置在滑阀400端部的平板状结构,第四阻挡部350为可拆卸的设置在壳体300内部的连接板。组装时,首先将滑阀400安装到滑阀安装槽305中,再将连接板安装到壳体300内,从而将第三阻挡部440设置在第四阻挡部350的外端。

38.如图3、图4和图10所示,驱动装置600包括液压通道610、设置在液压通道610中的液压油(未示出)、以及控制液压油流动的控制阀630,液压通道610包括出油孔611和回油孔612,出油孔611和回油孔612均位于压力调节腔500中,控制阀630(通常为电磁阀)控制液压油在出油孔611和回油孔612中流动,调节压力调节腔500的压力。出油孔611相对靠近压力调节腔500的外端(图4中左端),回油孔612相对靠近压力调节腔500的内端(图4中右端)。回油孔612可以设置多个,并且沿轴向分布在压力调节腔500的下表面上,以便于各个位置液压油的回流。

39.驱动装置600使用时,控制阀630控制液压油进入出油孔611中,使得压力调节腔500中的压力高于排气腔302,从而滑阀400向左移动一段距离,使得滑阀400左右两端的压力平衡,此时由于滑阀400向右移动,使得排气端312的有效开口大小减小,进而内容积比增大。当需要减小内容积比时,控制阀630控制液压油进入回油孔612中,从而压力调节腔500中的压力减小,滑阀400向左移动,使得滑阀400左右两端的压力平衡,此时由于滑阀400向左移动,使得排气端312的有效开口大小,即内容积比减小。

40.如图3所示,值得注意的是,低压级压缩结构100和高压级压缩机构200中分别设置有低压级电机110和高压级电机210,低压级电机110和高压级电机210分别驱动对应的阳转子和阴转子旋转,可以无极调配一二级的气量,实现不同工况、不同气量的需求,实现外压比的调节,达到所需状态下的外压比,最终实现节能的目的。

41.以上为对本实用新型实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1