一种大抽速罗茨泵的隔板结构的制作方法

本技术涉及大抽速罗茨泵的零部件,具体涉及一种大抽速罗茨泵的隔板结构。

背景技术:

1、罗茨真空泵是一种变容积真空泵,靠泵腔内一对8字形转子同步、反向旋转的推压作用来移动气体而实现抽气。通常压缩比很低,固需配前级泵使用。随着工业的发展需求,现在越来越多的罗茨真空泵随前级泵一起广泛应用于半导体、光伏、真空镀膜等行业。

2、隔板作为罗茨真空泵中的一个主要零件,起到封闭工作腔,隔断被抽介质与润滑油的作用。其结构对泵的整体结构以及安装难易程度有着重要影响。而现有的罗茨真空泵隔板结构普遍较复杂,对生产加工隔板增加了困难,从而导致生产成本高。

技术实现思路

1、本实用新型旨在通过结构优化,设计一款结构简单、加工方便、容易安装的隔板,从而降低生产成本。

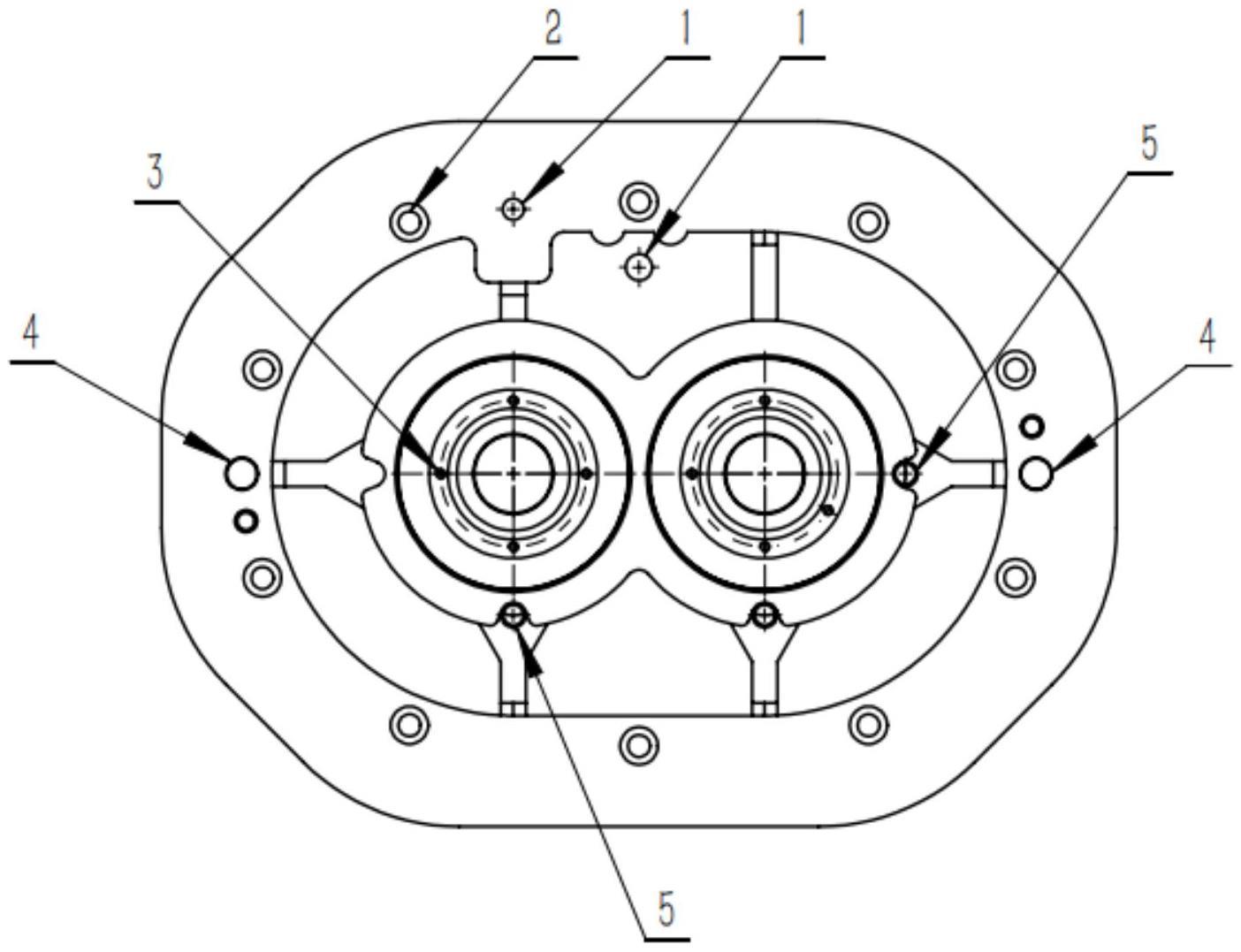

2、本实用新型提供一种大抽速罗茨泵的隔板结构,所述隔板结构为平板式结构,隔板的一侧连接真空泵腔,另一侧连接油箱;

3、其中,所述隔板结构的中心设置有两个与密封结构相配套的螺纹孔,用于固定旋封;

4、罗茨真空泵隔板为平板式结构,前面板连接真空泵腔,后面板连接油箱。与密封结构一起起到隔离介质与润滑油的作用。即,罗茨真空泵中的隔板结构和密封结构是相互配套,形成一个封闭结构。该螺纹孔是用于固定安装密封结构的。

5、其中,密封结构是用于密封工作腔室,防止真空泵油泄漏到工作腔室。密封结构主要件包括旋封,旋封外盘,唇封等部件,此处与隔板连接固定的就是旋封。

6、所述隔板结构还设置有抽气孔,固定孔和过油孔;所述抽气孔用于抽空油箱上部空气;所述固定孔用于固定连接;所述过油孔用于润滑油的通路。

7、在隔板上,设有抽气孔,固定孔和过油孔。

8、其中,抽气孔用于抽空油箱上部空气;抽气孔是一直通到泵的排气口;由于因罗茨泵是必须与前级泵配套使用的,则在使用过程中,前级泵通过抽气孔对罗茨泵油箱进行抽真空。在实际使用过程中,通过对油箱进行抽真空,则可降低隔板两侧压差,从而增加密封效果。

9、其中,所述抽气孔设置在所述隔板的上部;用于抽空油箱上部空气,减少油箱侧与转子侧压差,从而保证密封效果。

10、其中,所述固定孔用于固定连接;主要用于连接油箱。

11、其中,所述螺纹孔用于固定密封结构;本实用新型通过隔板上的螺纹孔,可将密封结构里旋封直接固定在隔板上;即所述螺纹孔与密封结构的旋封配套,用于安装固定密封结构。

12、其中,所述过油孔用于润滑油的通路。所述过油孔设置在螺纹孔的外侧;油箱里面的油通过此孔进出密封结构,从而润滑密封结构侧轴承。过油孔用于引入润滑油;过油孔大小的为φ8~10(孔径为8~10毫米);一进两出,进口在右侧中间位置,出口在下面。过油孔的大小与过油量相关,过油孔太小达不到润滑要求。

13、优选的,所述过油孔的数量为3个。

14、其中,还设有定位销孔,用于隔板结构的定位;在实际应用中,一般采用均布设计,使其受力均匀,保证安装不会偏斜。

15、其中,还设置有通孔;所述通孔设置在安装两密封结构的腔室之间,用连通两侧密封腔。该密封腔是指隔板、密封结构与轴承座形成的封闭腔,因为泵有两根轴,从而有两个封闭腔。而过油孔只有一个进口,从而通过这个通孔,可把润滑油引进另一侧密封腔,对轴承进行润滑,从而使润滑油能在两腔中流通。

16、还设有工艺孔,用于方便加工。

17、本实用新型提供的罗茨泵的隔板结构相比传统的隔板结构,结构简单,安装方便,从而降低生产成本。

技术特征:

1.一种大抽速罗茨泵的隔板结构,其特征在于,所述隔板结构为平板式结构,隔板的一侧连接真空泵腔,另一侧连接油箱;

2.根据权利要求1所述的隔板结构,其特征在于,所述过油孔(5)设置在螺纹孔(3)的外侧。

3.根据权利要求2所述的隔板结构,其特征在于,所述过油孔的孔径为8~10毫米。

4.根据权利要求3所述的隔板结构,其特征在于,所述过油孔的数量为3个。

5.根据权利要求1所述的隔板结构,其特征在于,所述抽气孔(1)设置在所述隔板的上部。

6.根据权利要求1~5任一项所述的隔板结构,其特征在于,所述隔板结构上还设置有通孔,所述通孔设置在安装两密封结构的腔室之间,用于连通两侧密封腔。

7.根据权利要求6所述的隔板结构,其特征在于,所述隔板结构上还设置有定位销孔(4),用于隔板结构的定位。

技术总结

本技术涉及一种大抽速罗茨泵的隔板结构,所述隔板结构为平板式结构,隔板的一侧连接真空泵腔,另一侧连接油箱;其中,所述隔板结构的中心设置有两个与密封结构相配套的螺纹孔(3),用于固定旋封;所述隔板结构还设置有抽气孔(1),固定孔(2)和过油孔(5);所述抽气孔(1)用于抽空油箱上部空气;所述固定孔(2)用于固定连接;所述过油孔(5)用于润滑油的通路。本技术通过结构优化,设计一款结构简单、加工方便、容易安装的隔板结构,从而降低生产成本。

技术研发人员:刘三华,王国梁

受保护的技术使用者:北京北仪优成真空技术有限公司

技术研发日:20221226

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!