一种熔体泵仿真试验台的制作方法

本发明涉及泵检测领域,具体是一种熔体泵仿真试验台。

背景技术:

1、熔体泵是一种正位移输送装置,流量与泵的转速呈严格的正比关系,其主体结构主要由泵壳、主动齿轮轴、从动齿轮轴、轴承、前后端板及填料密封组成。两个齿轮轴的轮齿齿廓、泵体、侧盖板彼此配合从而构成了泵的进料区、输料区和排料区,工作时依靠主、从动齿轮轴的相互啮合造成的工作容积变化来输送熔体介质。当齿轮轴按规定方向旋转时,熔体即进入齿轮轴的齿槽中,随着齿轮轴转动,熔体从两侧被带入输料区,齿轮的再度啮合,使齿槽中的熔体被挤出。

2、由于熔体泵在各部件的生产及装配过程中各参数不可避免会产生一定误差,导致熔体泵在实际工作时,其泵容积效率无法达到期望值;为使熔体泵的泵容积效率达到最大化,需要对熔体泵各部件的参数进行反复调整,每次调整后都要对泵的容积效率进行测量,判断其是否达到期望的泵容积效率;但目前尚无一种有效的试验设备可在模拟实际使用的工况下对熔体泵的泵容积效率进行在线测量。与此同时,在高温(>250℃)、高压(>25mpa)、高粘度介质(>12000pas)的特定输送工况下,熔体泵内的介质易受外界冷空气影响导致介质温度下降,粘度提高从而降低输送速度;介质在进入熔体泵前和排出熔体泵之后,介质均通过重力在管路内自然流动,由于管路的保温性能不如熔体泵的保温性能,介质在管路内更易受外界冷空气影响而温度降低,其粘度会进一步提高而导致介质的输送速度降低,影响试验效率,因此亟待解决。

技术实现思路

1、为了避免和克服现有技术中存在的技术问题,本发明提供了一种熔体泵仿真试验台。本发明可在模拟实际使用的工况下对熔体泵的泵容积效率进行在线测量。

2、为实现上述目的,本发明提供如下技术方案:

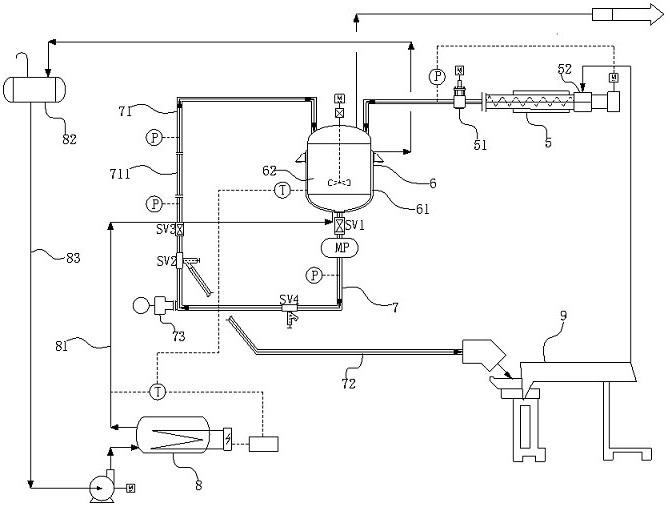

3、一种熔体泵仿真试验台,包括沿介质输送方向依次布置的介质供应罐和熔体泵mp,熔体泵mp的排料通过循环管回流至介质供应罐内,循环管上布置可拆卸的试验管路,试验管路的两端还布置有压力传感器p;试验管路的上游端和/或下游端布置有测量介质粘度的粘度计;

4、熔体泵mp的泵容积效率为:

5、

6、其中,为试验管路的流动压降;

7、 d i为试验管路的管路内径;

8、为介质的动力粘度;

9、 l为试验管路的管道长度;

10、 q为熔体泵mp的理论排量;

11、 n为熔体泵mp的工作转速。

12、作为本发明进一步的方案:螺杆机通过熔体换网器与介质供应罐的进口连通;排料夹套管与熔体泵mp出口连通,排料夹套管分流后形成循环管以及排放管,循环管以及排放管择一开启,排放管与切粒机连通从而可对介质冷却后形成切粒,切粒用于投入螺杆机的物料导入口内重复使用。

13、作为本发明再进一步的方案:所述介质供应罐的出口处安装有控制出口开关的第一调节阀sv1,排料夹套管的最低点处安装有用于排料的第四调节阀sv4,排料夹套管在分流口处安装有第二调节阀sv2以控制介质向循环管或排放管内流动,循环管在试验管路的上游端安装有调节管路压力的第三调节阀sv3。

14、作为本发明再进一步的方案:所述介质供应罐为双层罐体,包括位于内层的介质腔以及位于外层的供应罐热媒腔;沿热媒流动方向,模温机、热媒输送管路、供应罐热媒腔、热媒膨胀槽以及热媒回流管路依次连通,热媒回流管路的终端与模温机连通以实现热媒的循环流动。

15、作为本发明再进一步的方案:熔体泵mp在泵体的工作腔内布置有彼此啮合的主动齿轮轴以及从动齿轮轴,主动齿轮轴以及从动齿轮轴的轮齿通过旋转啮合挤出介质;泵体的进料管以及出料管分别与一组助推管连通,两助推管内均布置有可分别插入进料管以及出料管内从而对介质产生挤推动作的助推柱塞,往复式驱动源的两驱动端分别与两组助推柱塞连接,从而在同一时刻为两助推柱塞提供方向相反的驱动力;两齿轮轴的内部和/或泵体外圈布置有加热系统。

16、作为本发明再进一步的方案:所述主动齿轮轴以及从动齿轮轴内沿轴向开设有安装腔,加热系统包括布置在安装腔内的套管,套管通过支撑轴承与对应的齿轮轴同轴回转配合,套管内填充有热媒;所述套管为双层套管,套管的管腔包括内腔以及环绕内腔布置的环形的夹腔,内腔以及夹腔彼此连通,套管上开设有与夹腔连通的第一热媒入口以及与内腔连通的第一热媒出口,热媒依次通过第一热媒入口、夹腔、内腔后从第一热媒出口排出,以实现热媒的循环流动;所述安装腔单侧开口以供套管置入,安装腔的开口处布置有与套管回转配合的密封件以阻止安装腔内热量散失。

17、作为本发明再进一步的方案:所述加热系统包括同轴套设在泵体外的保温夹套,保温夹套内开设有位于工作腔外圈的环形的夹套腔,保温夹套上开设有第二热媒入口以及第二热媒出口,热媒沿第二热媒入口进入夹套腔后从第二热媒出口排出,以实现热媒的循环流动。

18、作为本发明再进一步的方案:所述泵体内在主动齿轮轴以及从动齿轮轴的端部布置有轴头密封,轴头密封包括与对应齿轮轴同轴布置的反螺旋套,反螺旋套与对应齿轮轴的配合面开设有螺纹槽,且螺纹槽的旋向与对应齿轮轴的转动方向相反;所述轴头密封还包括与对应齿轮轴同轴布置的石墨填料,反螺旋套以及石墨填料沿远离工作腔方向依次布置。

19、作为本发明再进一步的方案:所述进料管以及出料管沿铅垂方向分别布置在泵体顶部以及底部,往复式驱动源为往复式液压泵或往复式气压泵,往复式驱动源沿铅垂方向布置从而可产生沿铅垂方向的往复动作,两助推管沿水平方向彼此平行布置,助推管的其中一端与进料管或出料管连通,助推管的另一端与往复式驱动源的其中一个驱动端连通,助推柱塞受往复式驱动源驱动从而可在助推管的管腔内往复运动,且助推柱塞往复运动轨迹与进料管或出料管的管腔存在交集。

20、作为本发明再进一步的方案:所述主动齿轮轴以及从动齿轮轴具有相同的轮齿,轮齿的外轮廓曲线包括依次相连的第一齿根圆弧段、第一凹齿齿廓段、第一抛物线段、第一凸齿齿廓段、齿顶圆弧段、第二凸齿齿廓段、第二抛物线段、第二凹齿齿廓段以及第二齿根圆弧段;第一凸齿齿廓段以及第二凸齿齿廓段关于齿顶圆弧段对称布置,第一抛物线段以及第二抛物线段关于齿顶圆弧段对称布置,第一凹齿齿廓段以及第二凹齿齿廓段关于齿顶圆弧段对称布置,第一齿根圆弧段以及第二齿根圆弧段关于齿顶圆弧段对称布置;

21、将轮齿的节线处理转化为平直直线后,以轮齿的节线为x轴建立直角坐标系,直角坐标系的y轴过轮齿右侧的齿根;

22、其中,第一齿根圆弧段、第一凹齿齿廓段、第一凸齿齿廓段、齿顶圆弧段、第二凸齿齿廓段、第二凹齿齿廓段以及第二齿根圆弧段均为圆弧线;第一抛物线段以及第二抛物线段均为抛物线;

23、齿顶圆弧段的纵坐标为 h a,齿顶圆弧段的两个端点处的横坐标分别为:

24、;

25、;

26、其中,齿顶圆弧段的齿顶圆半径 r a5 =u+h a;

27、 u为轮齿的节圆半径;

28、 ρ a为第二凸齿齿廓段的圆弧半径;

29、 h a为轮齿的齿顶高;

30、 x a为第二凸齿齿廓段的圆心移距量;

31、 l a为第二凸齿齿廓段的圆心偏移量;

32、 m n为轮齿的齿距;

33、第二凸齿齿廓段的圆心坐标为:;

34、第二凸齿齿廓段的圆弧起始角为:;

35、第二凸齿齿廓段的圆弧终止角为: δ 1;

36、 δ 1同时也是轮齿的凸齿工艺角;

37、第二抛物线段的抛物线方程为: y=kx 2 +b;

38、其中, k为抛物线系数;

39、 b为抛物线顶点到节线的距离;

40、第二抛物线段的抛物线过以下两坐标点:

41、;

42、;

43、其中, h ja为第二抛物线段和第二凸齿齿廓段的交点到节线的距离;

44、 l f为第二凹齿齿廓段的圆心偏移量;

45、 h jf为第二抛物线段和第二凹齿齿廓段的交点到节线的距离;

46、 ρ f为第二凹齿齿廓段的圆弧半径;

47、 δ 2为轮齿的凹齿工艺角;

48、第二凹齿齿廓段的圆心坐标为( l f, x f);

49、第二凹齿齿廓段的圆弧起始角为:;

50、第二凹齿齿廓段的圆弧终止角:;

51、其中, h f为轮齿的齿根高;

52、 x f为第二凹齿齿廓段的圆心移距量;

53、为第二齿根圆弧段的半径;

54、第二齿根圆弧段的圆心坐标为:;

55、第二齿根圆弧段的圆弧起始角为:;

56、第二齿根圆弧段的圆弧终止角:。

57、与现有技术相比,本发明的有益效果是:

58、1、本发明建立泵容积效率计算公式,由于试验管路的内径及长度等参数可直接测量得到,是定量,因此通过压力传感器p测量试验管路的流动压降以及通过粘度计测量介质的动力粘度后,即可直接在线获取熔体泵的泵容积效率,整个试验测量过程中容积泵在模拟实际的工况下工作,试验结果准确,且试验介质可循环流动,介质利用率高,不会造成污染;试验管路的可拆卸式设计,针对不同的介质和不同的熔体泵可选用不同尺寸的试验管路,以适配不同的试验工况,应用范围广泛。

59、2、本发明的介质通过螺杆机熔融以及熔体换网器的过滤后,进入介质供应罐内,在通过熔体泵后循环流动;循环管以及排放管择一开启,循环管开启时试验中的介质可持续循环流动,试验结束后介质可通过排放管排至切粒机中冷却后切粒储存,留至下次试验重新投入螺杆机内使用。

60、3、本发明在介质供应罐的出口处安装有第一调节阀以控制介质供应罐出口的启闭;第四调节阀位于排料夹套管的最低点处,用于在检修或更换部件等特定情况下直接向外排出介质;循环管在试验管路的上游端还布置有第三调节阀,测试过程中,通过采用不同管径的试验管路以及调节第三调节阀,可实现对熔体泵出口压力的调整。

61、4、本发明的介质供应罐为双层罐体,模温机将热媒通过热媒输送管路输送至供应罐热媒腔内,热媒通过供应罐热媒腔后进入热媒膨胀槽,用于储存受热后的膨胀量。热媒离开热媒膨胀槽后,通过热媒回流管路回流至模温机内,实现热媒的循环流动,可保证介质供应罐内的介质温度保持稳定。

62、5、本发明将熔体泵重新设计,在泵体的进料管以及出料管处布置有两组助推柱塞,通过柱塞的助推,加快了介质进入泵体或排出泵体的速度;两组助推管与往复式驱动源的两个驱动端连通,可通过一个驱动源同时驱动两组助推柱塞以相反的运动状态进行助推,驱动效率高;在柱塞助推的同时,通过加热系统维持介质保持在预定温度,防止其粘度降低,大幅提高了高温高压高粘度介质的输送速度。

63、6、本发明通过齿轮轴内开设安装腔,从而用于安装套管,热媒自套管的第一热媒入口进入夹腔,通过内腔换向并从第一热媒出口排出,以实现最大流动路径的循环流动;由于安装腔处于密封状态,热媒流动时实现了对安装腔的加热,热量自安装腔内向外发散,起到了对齿轮轴的加热效果,通过轴加热使介质温度稳定。

64、7、本发明在泵体外还布置有保温夹套,热媒自第二热媒入口进入夹套腔后从第二热媒出口排出,以实现热媒的循环流动,自外向内加热,在与轴加热系统的配合下,可实现双向加热,保持泵体内的介质温度始终维持在恒定状态,加热效率高。

65、8、本发明轴头密封上反螺旋套的反螺旋布置,可阻止泵体内的介质向外泄露,在与石墨填料配合后,可保证轴头处密封性能良好,适配泵体内的高压工况。

66、9、本发明齿轮轴上的轮齿通过设置独特的型线,使主动齿轮轴以及从动齿轮轴啮合时可产生特定的啮合间隙,更适用于高温高压高粘度工况,使介质的输送效率达到最大化。

- 还没有人留言评论。精彩留言会获得点赞!