一种双蓄能器独立响应液压加载减振液压缸模组的制作方法

本发明涉及流体液压动力制粉碾磨,具体为一种双蓄能器独立响应液压加载减振液压缸模组。

背景技术:

1、当前,在该应用领域中,存量在运液压系统被用作制粉系统核心设备(立式辊磨机,简称立磨机或立磨)的碾磨加载力控制,有的在运系统具有碾磨加载力和减缓运行振(震)动控制措施,但普遍存在安全可靠性差(即使有减振控制功能系统,也普遍存在管路冲击振动大安全隐患),低能效的共性问题,至今没有有效解决方案;

2、当前,为立磨机配套在用的液压系统,早期技术是从国外引进,目前已经国产化长达近30年之久,发展至今汇总下来经历了两个阶段(以下以燃煤火力发电机组普遍在用的中速磨煤机(以下简称磨煤机)变加载液压系统为例加以说明)

3、第一阶段:无减振(震)措施的变加载液压系统

4、该液压系统由高压油泵站、油管路、加载油缸蓄能器组件等组成。

5、其工作原理如下:

6、高压油泵站油泵为磨辊机构提供随负荷而变化的碾磨压力,其大小由比例溢流阀根据负荷变化的指令信号来控制液压系统的压力来实现。高压油泵站安装在靠近磨煤机的基础上,加载油缸和蓄能器安装在磨煤机周边同拉杆相连,三个带蓄能器的油缸由高压油泵站集中提供压力油,加载油缸在压力油作用下为每套磨辊机构提供随负荷而变化的碾磨力。

7、第二阶段:有减振措施的液压变加载液压系统

8、该液压系统也由高压油泵站、油管路、加载油缸蓄能器组件等组成。

9、较第一阶段产品,是在液压油站内集成了两台比例溢流阀,分别用来调节。

10、液压技术存在液压系统无减振措施,即便有减振措施,也存在系统本身冲击大,振动大的运行安全隐患,效率也很低),但该液压系统因解决方案,控制原理原因,很多工况比较复杂多变的现场运行时出现管道振动冲击很大,直接表现出减振能力有限,很多现场煤层布置并非设计的理想状态,这就对液压系统的加载和减振性能,提出更高要求。

11、长时间以来,很多现场出现运行管道振动冲击很大,减震能力有限问题,究其原因是系统出现集中供油液压系统解决磨煤机减震问题存在响应不及时,明显存在响应不及时的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种双蓄能器独立响应液压加载减振液压缸模组,解决了现有系统出现集中供油液压系统解决磨煤机减震问题存在响应不及时的问题。

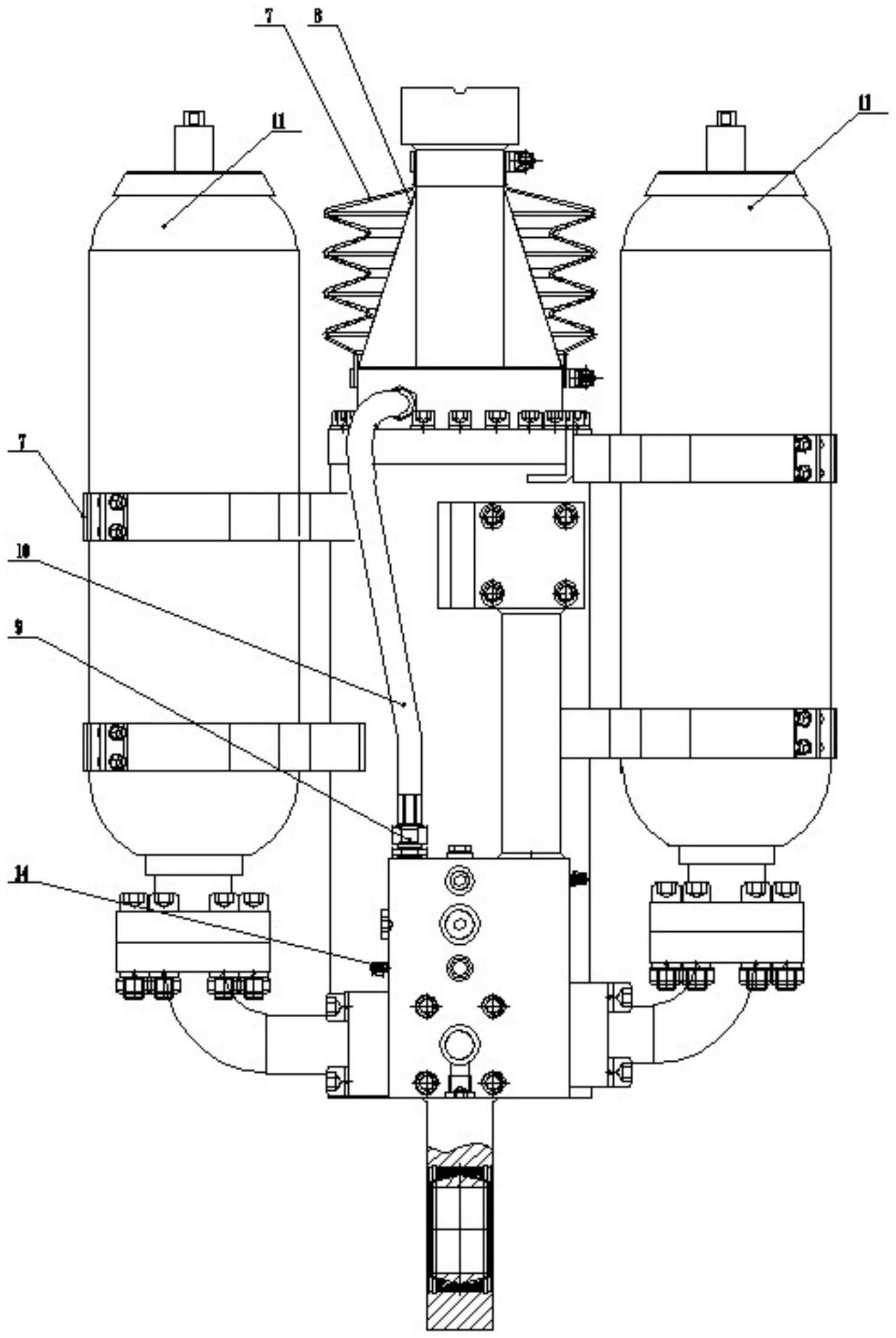

2、为实现以上目的,本发明通过以下技术方案予以实现:一种双蓄能器独立响应液压加载减振液压缸模组,包括缸体和集成块以及一对蓄能器,所述集成块安装在所述油缸本体的侧壁上,所述缸体的两侧均设有一对蓄能器紧固箍,一对所述蓄能器分别安装在两对所述蓄能器紧固箍内,一对所述蓄能器的输出端上均安装有蓄能器法兰,一对所述蓄能器法兰下端均连接有冲压弯头,所述集成块上连接有减震压力机构和加载压力机构,所述缸体内部活动安装有活塞,所述活塞的内部固定插装有活塞杆,所述缸体内安装有缸头,所述活塞杆活动插装到所述缸头内,所述缸体的外壁上且位于所述活塞的两侧分别设有第一连接口和第二连接口,所述第一连接口和第二连接口位于所述活塞的两侧。

3、进一步的,所述减震压力机构包括安装在所述集成块上的左侧法兰,一对所述冲压弯头中的一个冲压弯头与所述左侧法兰相连接,所述左侧法兰的一端贯穿所述集成块且与所述第一连接口相连接。

4、进一步的,所述加载压力机构包括安装在所述集成块上的右侧法兰,一对所述冲压弯头中的另一个冲压弯头与所述右侧法兰相连接,所述集成块上端连接有通液管,所述通液管上端连接有接头快,所述接头快与所述第二连接口相连接,所述右侧法兰与所述通液管的下端相连通。

5、进一步的,所述活塞杆与所述缸头之间设有防尘圈、一对轴用密封、斯特封和三个导向环,所述缸头与所述缸体内壁之间设有o型圈和和挡圈。

6、进一步的,所述活塞与所述活塞杆之间设有第二o型圈,所述活塞与所述缸体内壁之间设有格莱圈和两对第二导向环。

7、进一步的,所述活塞杆的外部设有套袖式内衬防尘罩,所述套袖式内衬防尘罩的外部设有伸缩节防尘罩,所述伸缩节防尘罩的下端与所述缸体的上端外壁相连接。

8、进一步的,所述集成块上设有卡套接头,所述卡套接头上端连接有高压胶管总成,所述高压胶管总成的上端与所述缸体相连接。

9、进一步的,所述缸体底部设有安装板,所述安装板上设有圆洞,所述圆洞内安装有关节轴承,所述关节轴承的两侧均设有孔用弹性挡圈。

10、进一步的,所述集成块的一侧设有测压接头。

11、有益效果

12、本发明提供一种双蓄能器独立响应液压加载减振液压缸模组,具备以下

13、有益效果:

14、1、本方案通过在缸体上面紧凑集成2台瞬时动态大流量高频响应的蓄能器,可以对高频响应蓄能器参数和充放油全流程通道优化(流程很短,3d打印技术规划通流截面和流道结构),实现了液压加载力和减振(震)压力的动态高频低能耗响应,从而达到了对用于碾磨的加载力和用于吸收振(震)动的减振输出压力波动幅度小,频宽窄高频响应要求,由于这一高频独立响应要求的实现,使得该液压系统平稳高效工作,更重要的是实现了立磨机工作时的高效率,同时获得优良的本体减振(震)性能,同时解决了液压系统压力工作管道冲击很大之目的。

技术特征:

1.一种双蓄能器独立响应液压加载减振液压缸模组,包括缸体(1)和集成块(2)以及一对蓄能器(11),所述集成块(2)安装在所述油缸本体(1)的侧壁上,其特征在于,所述缸体(1)的两侧均设有一对蓄能器紧固箍,一对所述蓄能器(11)分别安装在两对所述蓄能器紧固箍内,一对所述蓄能器(11)的输出端上均安装有蓄能器法兰(5),一对所述蓄能器法兰(5)下端均连接有冲压弯头(6),所述集成块(2)上连接有减震压力机构和加载压力机构,所述缸体(1)内部活动安装有活塞(1-3),所述活塞(1-3)的内部固定插装有活塞杆(1-1),所述缸体(1)内安装有缸头(1-2),所述活塞杆(1-1)活动插装到所述缸头(1-2)内,所述缸体(1)的外壁上且位于所述活塞(1-3)的两侧分别设有第一连接口和第二连接口,所述第一连接口和第二连接口位于所述活塞(1-3)的两侧。

2.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述减震压力机构包括安装在所述集成块(2)上的左侧法兰,一对所述冲压弯头(6)中的一个冲压弯头(6)与所述左侧法兰相连接,所述左侧法兰的一端贯穿所述集成块(2)且与所述第一连接口相连接。

3.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述加载压力机构包括安装在所述集成块(2)上的右侧法兰,一对所述冲压弯头(6)中的另一个冲压弯头(6)与所述右侧法兰相连接,所述集成块(2)上端连接有通液管(3),所述通液管(3)上端连接有接头快(4),所述接头快(4)与所述第二连接口相连接,所述右侧法兰与所述通液管(3)的下端相连通。

4.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述活塞杆(1-1)与所述缸头(1-2)之间设有防尘圈(1-4)、一对轴用密封(1-5)、斯特封(1-6)和三个导向环(1-7),所述缸头(1-2)与所述缸体(1)内壁之间设有o型圈(1-8)和和挡圈(1-9)。

5.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述活塞(1-3)与所述活塞杆(1-1)之间设有第二o型圈(1-10),所述活塞(1-3)与所述缸体(1)内壁之间设有格莱圈(1-11)和两对第二导向环(1-12)。

6.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述活塞杆(1-1)的外部设有套袖式内衬防尘罩(8),所述套袖式内衬防尘罩(8)的外部设有伸缩节防尘罩(7),所述伸缩节防尘罩(7)的下端与所述缸体(1)的上端外壁相连接。

7.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述集成块(2)上设有卡套接头(9),所述卡套接头(9)上端连接有高压胶管总成(10),所述高压胶管总成(10)的上端与所述缸体(1)相连接。

8.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述缸体(1)底部设有安装板,所述安装板上设有圆洞,所述圆洞内安装有关节轴承(1-13),所述关节轴承(1-13)的两侧均设有孔用弹性挡圈(1-14)。

9.根据权利要求1所述的一种双蓄能器独立响应液压加载减振液压缸模组,其特征在于,所述集成块(2)的一侧设有测压接头(14)。

技术总结

本发明公开了一种双蓄能器独立响应液压加载减振液压缸模组,包括缸体和集成块以及一对蓄能器,所述集成块安装在所述油缸本体的侧壁上,所述缸体的两侧均设有一对蓄能器紧固箍,一对所述蓄能器分别安装在两对所述蓄能器紧固箍内,一对所述蓄能器的输出端上均安装有蓄能器法兰,一对所述蓄能器法兰下端均连接有冲压弯头,所述集成块上连接有减震压力机构和加载压力机构,所述缸体内部活动安装有活塞,所述活塞的内部固定插装有活塞杆,所述缸体内安装有缸头,本方案通过在缸体上面紧凑集成2台瞬时动态大流量高频响应的蓄能器,实现了液压加载力和减振(震)压力的动态高频低能耗响应。

技术研发人员:张生学,林广

受保护的技术使用者:大连远东永昌自动化工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!