一种液压计量泵的液体活塞结构及液压计量泵的制作方法

本发明涉及计量泵领域,更具体地,涉及一种液压计量泵的液体活塞结构及液压计量泵。

背景技术:

1、计量泵也称定量泵或比例泵,是一种流量可在动态和静态均能进行调节、用于输送液体的容积式往复泵。计量泵通过改变泵行程、泵速来调节流量,流量可以在0~100%范围内无级调节,且排出流量不受排出压力的影响,使用计量泵可以同时实现输送、计量和调节的功能,简化生产工艺流程。由于计量泵可以满足各种严格的工艺流程需要,其目前已被广泛地应用于石油化工、制药、食品等各工业领域中。

2、从流体端分类,计量泵可分为隔膜计量泵和柱塞计量泵。柱塞计量泵强度高,适用于输送高温、高压、高粘度介质,可以达到很大的出口压力,且出口压力变化时,流量几乎不变。但由于介质和液压油之间无法实现完全隔离这一结构性缺点,容易造成泄漏,柱塞计量泵达不到高防污染的要求,其不能输送强腐蚀性、强挥发性、易燃易爆的介质。隔膜计量泵没有动态密封,不易泄漏,可以输送强腐蚀性、强挥发性、易燃易爆的介质。但是传统的片状隔膜计量泵存在以下缺陷:片状隔膜计量泵通过液压油挤压隔膜并使其变形发生容积变化,从而完成液体的输送,由于隔膜的限制,其形变量较小,容积变化小,液体的输送效率较低,而且出口压力相对较小,压力较高会导致流量下降;隔膜难以在高强度和易变形两方面取得平衡,并且隔膜长期受力会导致塑性变形或者破裂,其耐用性比较差,隔膜需要配合耐腐蚀、耐高压金属或非金属使用,导致成本高昂。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种液压计量泵的液体活塞结构及液压计量泵,用于解决现有的片状隔膜计量泵形变量较小、耐用性差、成本高的问题。

2、本发明采取的技术方案是一种液压计量泵的液体活塞结构,包括:管状变形体,所述管状变形体内设置有单向导通的变形传输通道;输入接头和输出接头,分别设置在所述管状变形体的两端且与所述传输通道连通;所述管状变形体的管壁包括:支撑结构和引导结构,以使得管状变形体在受压时,支撑结构向引导结构所在的位置移动,从而改变变形传输通道的体积,实现液体的传输。

3、所述变形传输通道用于传输各种液体,其单向导通,确保液体不会返流以实现液体沿固定方向的传输。所述输入接头和输出接头分别用于液体的输入和输出。所述支撑结构和引导结构配合实现液体的传输,具体地,所述支撑结构起到支撑作用,具有较高的强度,不易变形,而所述引导结构作为所述管状变形体的管壁相对薄弱的部分,易变形,因此所述管状变形体在受压时,所述支撑结构向变形传输通道内挤压所述引导结构实现管壁的周向收缩,从而改变变形传输通道的体积。

4、管状的结构设计使得变形传输通道内壁被液体持续冲刷,当输送含颗粒的液体时颗粒被液体带走,克服了传统的片状隔膜计量泵结构导致颗粒易堆积在隔膜与接口的连接处的缺陷。用管状变形体取代片状隔膜,省去了片状隔膜计量泵需要的耐腐蚀、耐高压金属或非金属泵头部分,从而大大降低原材料成本和制造成本。所述支撑结构使所述管状变形体具有较高的强度、良好的韧性,增强整体结构的稳定性;所述引导结构给管状变形体提供了变形空间。本技术方案通过预设的引导结构,引导管状变形体在受挤压时将变形的位置集中在引导结构,减少对支撑结构的影响,改变了传统的片状隔膜计量泵整体受力、整体变形的输送方式,使应力分布更加均匀合理,管状变形体不易发生塑性变形、不易开裂,而且增大了整体的形变量,有利于提高液压计量泵的工作效率。所述支撑结构和引导结构的配合使得管状变形体的选材突破了传统隔膜材料选择和几何形状的限制,增强了管状变形体的耐用性,延长使用寿命。

5、进一步地,所述管状变形体内设有复位支撑件,所述复位支撑件正对所述支撑结构;和/或所述管状变形体的外部套设有网状的保护罩。

6、所述复位支撑件用于实现管状变形体收缩后的及时复位,其对管状变形体没有扩张作用。所述复位支撑件具有弹性,在所述支撑结构向变形传输通道内挤压所述引导结构实现管壁的收缩时,所述复位支撑件发生弹性形变,对收缩的管状变形体管壁有向外的作用力,而后所述管状变形体在外部液压和内部复位支撑件的共同作用下复位。所述保护罩用于保护管状变形体,防止管状变形体过度扩张,且不阻碍液压流体的流通。所述复位支撑件和保护罩将管状变形体的收缩和扩张限制在合理的范围内,防止管状变形体的塑形变形,对管状变形体起到保护作用,降低管状变形体破裂的风险,延长其使用寿命。

7、进一步地,所述管状变形体和/或变形传输通道的截面从变形传输通道的进入侧向变形传输通道的输出侧逐渐减小。

8、当含颗粒的液体在所述变形传输通道中传输时,液体持续冲刷变形传输通道,带走颗粒,可以防止颗粒在变形传输通道的进入侧堆积造成堵塞,也方便清洁冲洗;其结构可以减少管壁受力,使管状变形体更好地适应压力变化,抗冲击性能好;所述管状变形体和变形传输通道形状相匹配,管壁厚度较为均匀,结构强度一致且便于生产加工。

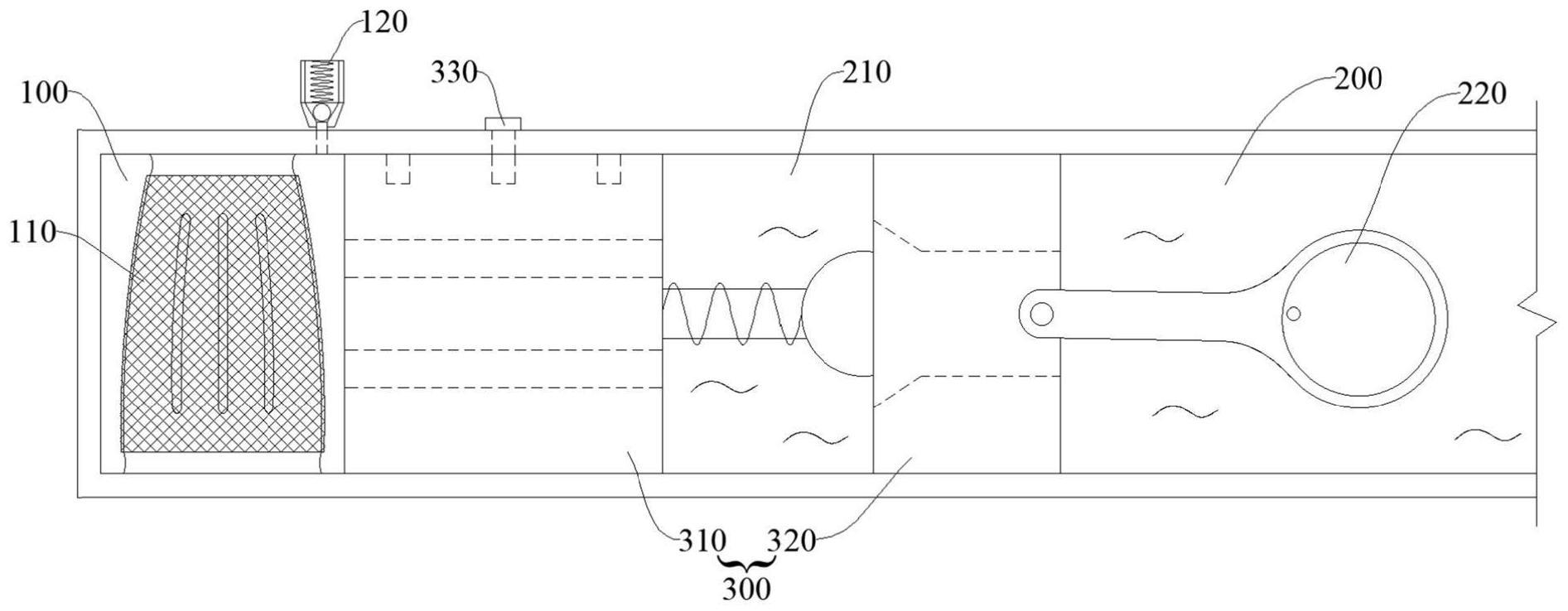

9、进一步地,所述管状变形体与所述接头之间设有至少一道环状的引导拉伸结构。

10、所述引导拉伸结构用于实现管状变形体管壁的纵向收缩,提供一定的拉伸余量,避免管壁反复的拉伸影响管状变形体与接头之间的紧密连接;使所述管状变形体在预设的位置变形,增强了整体的变形效果。引导拉伸结构和引导结构在管状变形体管壁的纵向收缩时共同作用,在一个优选的实施例中,所述引导拉伸结构为横向的环形凹槽,所述引导结构为纵向的条形凹槽,管状变形体的变形位置集中在环形凹槽和条形凹槽中,使管状变形体整体受力均匀。

11、进一步地,所述变形传输通道的两端设有单向阀,所述单向阀设置于所述管状变形体内,优化结构,缩小整体所占的体积。所述单向阀控制变形传输通道的单向导通。

12、进一步地,所述管状变形体整体为非金属材料一体成型,所述支撑结构为条状片,所述引导结构为设置在任意两支撑结构之间的弧形凹槽,所述凹槽的宽度为所述条状片宽度的0.2倍至1倍,以兼容变形体圆周向收缩和拉伸适配。

13、所述管状变形体整体为非金属材料一体成型,结构简单,便于生产加工,提高了管状变形体整体的强度和稳定性,抗冲击、不易破裂,增强耐用性,延长了管状变形体的使用寿命。弧形凹槽处易发生弯曲变形,条状片与弧形凹槽的配合使管状变形体在受压时内径减小,从而改变变形传输通道的体积。所述凹槽的宽度为所述条状片宽度的0.2倍至1倍,使管状变形体的形变量在合适范围内,所述凹槽的宽度不小于所述条状片宽度的0.2倍,确保管状变形体预设足够的变形位置,凹槽太窄则管状变形体形变量较小;所述凹槽的宽度不大于所述条状片宽度的1倍,确保条状片对管状变形体的支撑作用,使管状变形体在预设的变形位置均匀变形而非整体变形,凹槽太宽则管状变形体缺乏支撑、强度不够、稳定性差。

14、一种液压计量泵,包括液压容腔和动力容腔,所述动力容腔内设有液压组件,所述液压容腔内设有液压流体;所述动力容腔通过所述液压组件与所述液压容腔连通,控制所述液压流体;还包括上述的液压计量泵的液体活塞结构,所述管状变形体设置在所述液压容腔内,以使得所述液压流体作用于所述管状变形体。

15、所述动力容腔用于提供动力,并通过液压组件作用于所述液压容腔内的液压流体,改变液压流体的液压。通过液压实现所述管状变形体的变形相比于通过机械结构直接挤压管状变形体,受力更为均匀,不易发生破裂,有利于延长管状变形体的使用寿命。

16、进一步地,所述液压组件包括:活塞通道、设置在活塞通道中的液压活塞,以及驱动所述液压活塞往复运动的偏心轮连杆机构;所述液压活塞包括弹性封闭装置和推动部,所述弹性封闭装置与所述推动部之间设有间隔,所述弹性封闭装置设有连通液压容腔与推动部的第一流体通道,所述推动部与所述偏心轮连杆机构相连且内设有连通所述弹性封闭装置与所述动力容腔的第二流体通道;所述偏心轮连杆机构驱动所述推动部与所述弹性封闭装置配合,封闭所述第二流体通道并推动所述弹性封闭装置与所述推动部之间的液压流体穿过所述第一流体通道作用于所述管状变形体。

17、所述液压组件设置在液压流体中,所述活塞通道连接液压容腔和动力容腔,液压流体起到传导压力的作用且作为润滑剂减少液压活塞在往复运动中的摩擦,避免液压活塞的磨损。所述间隔提供了推动部挤压液压流体的压缩空间。所述第一流体通道和第二流体通道使液压流体可以在液压容腔与动力容腔之间流通。所述液压流体向管状变形体的挤压运动主要依靠推动部的动力,所述偏心轮连杆机构驱动推动部,所述推动部与弹性封闭装置配合,封闭所述第二流体通道,所述推动部继续向所述弹性封闭装置运动,挤压所述弹性封闭装置与推动部之间的液压流体,所述弹性封闭装置与推动部之间的液压流体流向变化,挤压所述管状变形体。所述弹性封闭装置为推动部提供了缓冲,减少摩擦,避免所述偏心轮连杆机构的直接驱动导致液压容腔内过于剧烈的液压变化,延长管状变形体的使用寿命。

18、进一步地,所述弹性封闭装置朝向所述推动部的一面设有封闭件和弹性件,所述封闭件通过所述弹性件与所述弹性封闭装置相连;所述封闭件与所述第二流体通道匹配;所述弹性封闭装置与推动部配合,所述封闭件封堵所述第二流体通道。

19、当所述封闭件封堵第二流体通道时,所述推动部抵接弹性封闭装置。所述弹性件对所述推动部向弹性封闭装置的运动具有缓冲作用,避免推动部与弹性封闭装置接触时碰撞损坏,同时抵消一部分所述推动部的压力,避免所述液压容腔内过于剧烈的液压变化。所述偏心轮连杆机构在回转运动中不同的位置所提供的动力不同,所述弹性封闭装置不与推动部直接连接、同步运动,则不必使偏心轮连杆机构从动力较小位置开始推动整个液压活塞、直接挤压液压容腔的液压流体,可以选择在动力较大的推程中推动所述弹性封闭装置与所述推动部之间的液压流体穿过第一流体通道作用于管状变形体,充分利用了所述偏心轮连杆机构的运动规律。所述封闭件和弹性件实现了弹性封闭装置和推动部灵活的结合和分离,同时减少了零件磨损。

20、进一步地,所述液压容腔最高点对应设有排气阀,用以注油时排出气体和防止超压导致部件损坏。

21、液压容腔最高点的排气阀可以使气体排出,但不会使液压油流出。在计量泵运行过程中液压油会混入空气,空气在液压容腔顶部汇集,形成气泡。随着液压活塞的往复运动,液压容腔压力升高,空气首先被压缩,导致计量泵流量减小,设置排气阀可以避免空气对计量泵流量的影响。此外,设置排气阀可以避免空穴效应缩短部件的使用寿命。

22、进一步地,所述活塞通道内还设有调节限位件,所述调节限位件用于调节所述弹性封闭装置与所述推动部之间的间隔。

23、所述调节限位件可以将弹性封闭装置固定在某一位置,保持所述弹性封闭装置与所述推动部之间的距离,避免所述弹性封闭装置移动造成零件磨损和计量误差。所述调节限位件可以从活塞通道外部调节。

24、与现有技术相比,本发明的有益效果为:

25、通过设置支撑结构、引导结构和引导拉伸结构,使所述管状变形体不仅具有较高的强度,而且满足了变形传输通道的变形要求;引导拉伸结构和引导结构在管状变形体管壁的纵向收缩时共同作用,受挤压形变的部分集中在引导结构和引导拉伸结构,增大整体的形变量,提高液压计量泵的工作效率。

26、管状变形体下进上出、上小下大的结构设计使得变形传输通道内壁被液体持续冲刷,当输送含颗粒的液体时颗粒被液体带走,克服了传统的片状隔膜计量泵结构导致颗粒易堆积在隔膜与接口的连接处的缺陷。用管状变形体取代片状隔膜,省去了片状隔膜计量泵需要的耐腐蚀、耐高压金属或非金属泵头部分,从而大大降低原材料成本和制造成本。

27、管状变形体整体为非金属材料一体成型,结构简单,便于生产加工,提高了管状变形体整体的稳定性和抗冲击性,增强了管状变形体的耐用性,延长使用寿命,降低成本;通过设置所述复位支撑件和保护罩将管状变形体的收缩和扩张限制在合理的范围内,对管状变形体起到保护作用,降低管状变形体破裂的风险。

28、液压流体起到传导压力的作用且作为润滑剂流动减少各零件的摩擦,推动部与弹性封闭装置的灵活配合减少了往复运动中动力方向快速变化造成的弹性封闭装置磨损,以及提供缓冲,避免偏心轮连杆机构直接驱动整个液压活塞导致液压容腔内过于剧烈的液压变化。

- 还没有人留言评论。精彩留言会获得点赞!