机电液成套自锁油缸的制作方法

本发明属于油缸,涉及一种机电液成套自锁油缸。

背景技术:

1、液压船台小车是专用于平地移动船舶的重要设备,通过数辆小车相串联,可以将大型的船舶移动到指定的船台位置。如中国专利公开了一种船台小车[授权公告号为cn204056254u],包括车架、走轮和顶升系统,顶升系统设置于车架上,顶升系统包括油缸,油缸上设置有进油口和排油口,进油口和排油口处设置有快速接头,快速接头自带有单向阀;与船台小车配套使用的电动液压泵包括电动泵、高压油管和油箱,油箱上设置有出油口和回油口;高压油管设置为两根,其中一根高压油管一端与出油口密封连接,另一根高压油管一端与回油口密封连接。

2、上述液压船台小车在带载与空载情况下,油缸和液压锁存在内泄,油缸顶升到达固定位置后会有微量的位移偏差。为解决此问题,通常是在油缸的活塞杆上设置外螺纹,并在其上螺纹连接有螺母,当油缸的活塞杆伸缩到位时,人工旋转螺母使其抵靠在油缸的上端,防止活塞杆收缩。由于外螺纹行程较长,人工转动时间长,工作效率低下。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种能实现自锁的机电液成套自锁油缸。

2、本发明的目的可通过下列技术方案来实现:

3、机电液成套自锁油缸,包括缸体和设于缸体内的活塞杆,活塞杆上设有自锁装置,所述自锁装置包括外壳、转动设于外壳内的与活塞杆螺纹配合的锁紧螺母、同轴设于锁紧螺母上的蜗轮、转动设于外壳内的蜗杆和用于驱动蜗杆转动的动力单元,所述蜗杆与蜗轮啮合,所述外壳与缸体之间设有周向限位结构。

4、蜗杆与蜗轮啮合,蜗轮同轴固连在锁紧螺母上,锁紧螺母与活塞杆螺纹配合,当动力单元工作时带动蜗杆转动,蜗杆带动蜗轮使蜗轮绕着活塞杆转动,从而实现外壳的上下升降,当锁紧螺母抵靠到缸体的上端时实现活塞杆的锁定。由于设有周向限位结构,可以防止外壳随着蜗轮一同旋转。

5、在上述机电液成套自锁油缸中,所述锁紧螺母上具有同轴设置的安装台阶,所述蜗轮套设在锁紧螺母上且其下端面贴靠在安装台阶上,所述锁紧螺母上设有固定结构。固定结构将蜗轮固定在锁紧螺母上,使蜗轮和锁紧螺母连为一体。

6、在上述机电液成套自锁油缸中,所述固定结构包括压盖和若干锁紧螺钉,所述压盖套设在锁紧螺母上且其下端面贴靠在蜗轮的上端面,若干所述锁紧螺钉由上往下依次穿过压盖和蜗轮后与设于安装台阶上的螺纹孔螺纹连接。若干锁紧螺钉环绕锁紧螺母设置,在压盖和蜗轮上设有若干与锁紧螺钉一一对应设置的穿孔,锁紧螺钉穿设在与之对应设置的穿孔内。

7、在上述机电液成套自锁油缸中,所述锁紧螺母上同轴设有位于蜗轮下方的第一环形台阶,所述压盖上同轴设有第二环形台阶,所述外壳上设有贴靠在第一环形台阶上的第一支撑环和贴靠在第二环形台阶上的第二支撑环,所述第一支撑环与蜗轮转动配合,所述第二支撑环与压盖转动配合。锁紧螺母通过螺纹连接在活塞杆上,外壳通过第一支撑环和第二支撑环被支撑在锁紧螺母与压盖上。第一支撑环与蜗轮为光面接触,第二支撑环与压盖为光面接触。

8、在上述机电液成套自锁油缸中,所述缸体的上端设有安装板,所述周向限位结构包括固连在外壳上的与活塞杆平行的导向杆和设于安装板上的导向孔,所述导向杆滑动配合在导向孔内。

9、当锁紧螺母旋转时,在导向孔与导向杆的限位作用下限制外壳随锁紧螺母一同旋转,使外壳只能沿导向杆长度方向运动。

10、在上述机电液成套自锁油缸中,所述动力单元为电机减速机组。

11、在上述机电液成套自锁油缸中,所述蜗杆的两端通过轴承安装在外壳上。电机减速机组固定在外壳上,电机减速机组的输出轴与蜗杆同轴固连,当电机减速机组的输出轴转动时带动蜗杆同步同向转动。

12、通过轴承对蜗杆进行定位,保证蜗杆工作过程中的稳定性。

13、在上述机电液成套自锁油缸中,所述活塞杆的上端固连有顶升板。活塞杆上下升降时,带着顶升板一同上下升降。

14、在上述机电液成套自锁油缸中,所述缸体上设有光栅尺;所述缸体上连接有液压管路,所述液压管路上安装有比例阀;所述电机减速机组与伺服驱动器连接,所述电机减速机组上安装有编码器。

15、电机减速机组逆旋,整体向上运动,接触到活塞杆上安装的顶升板,在接触产生力矩后,通过伺服驱动器进行反馈,当达到设定力矩后电机减速机组停止转动,此位置即为相对零位,再配合缸体上的光栅尺,可以计算出自锁装置的绝对零位。通过编码器反馈的电机减速机组旋转的圈数可以准确计算得出自锁装置的绝对位置。电机减速机组正旋,整体向下运动。接触到安装板后产生力矩,通过伺服驱动器反馈,当达到设定力矩后电机减速机组停止运动,即达到锁紧位置。

16、在上述机电液成套自锁油缸中,还包括plc控制系统,所述光栅尺的信号输出端与plc控制系统的第一信号输入端连接,所述plc控制系统的第一控制信号输出端与比例阀的控制端连接,所述plc控制系统的第二控制信号输出端与伺服驱动器的控制端连接,所述编码器的信号输出端与plc控制系统的第二信号输入端连接。

17、plc控制系统可以控制比例阀的开闭,伺服驱动器接收到plc控制系统的控制信号后可以控制电机减速机组的启停,plc控制系统可以读取光栅尺的数值、编码器的扭矩和编码器的转数。

18、本机电液成套自锁油缸的工作过程如下:

19、通过光栅尺读取当前活塞杆的当前位移值,在plc控制系统的控制面板上输入活塞杆需要伸出的目标位移值,通过比对得出活塞杆实际需要伸出的实际位移值,plc控制系统得到实际位移值后控制比例阀打开,液压油经液压管路进入缸体,驱动活塞杆向外伸出。当活塞杆上升且活塞杆带动自锁装置上升至距离安装板20mm时,plc控制系统发出控制信号至伺服驱动器,由伺服驱动器驱动电机减速机组正旋,同时根据光栅尺的位移反馈来控制自锁装置的动作速度,使自锁装置相对缸体静止,始终保持距离安装板20mm的距离。根据光栅尺的位移反馈,当达到要求后plc控制系统控制比例阀关闭。伺服驱动器驱动电机减速机组继续正旋,带动自锁装置向下运动,直至接触安装板,plc控制系统获取编码器的扭矩值,当扭矩值达到设置值时电机减速机组停转。

20、与现有技术相比,本机电液成套自锁油缸具有以下优点:通过电机减速机组驱动蜗轮蜗杆转动,以使锁紧螺母旋转,达到自动调节自锁装置位置的目的,效率高,降低了人工成本,提高了安全性;自锁装置能有效对活塞杆进行锁紧,锁紧效果好,可以实现自动均载功能;自锁装置使用寿命长,安全系数高。

技术特征:

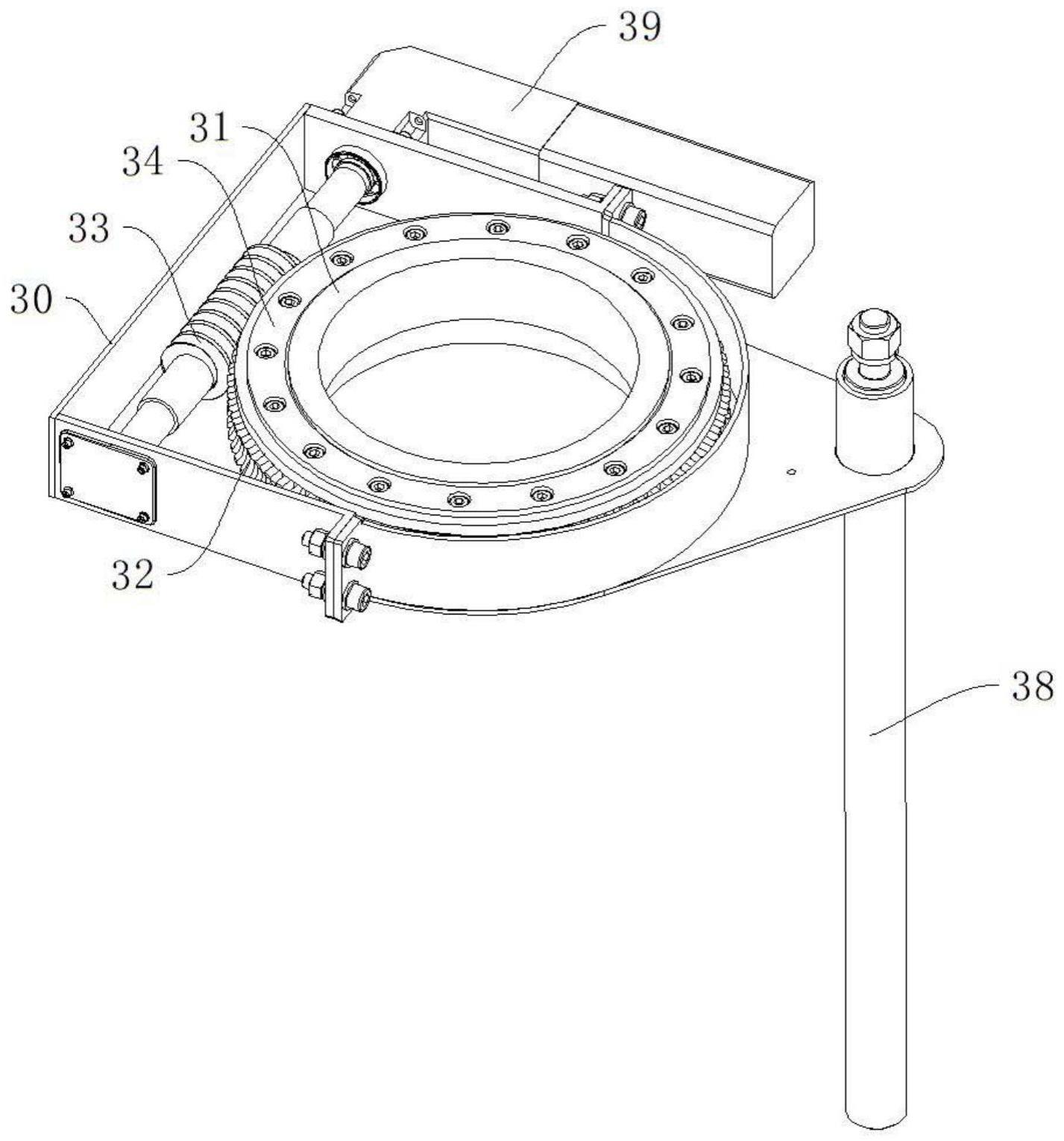

1.一种机电液成套自锁油缸,包括缸体(1)和设于缸体(1)内的活塞杆(2),所述活塞杆(2)上设有自锁装置(3),所述自锁装置(3)包括外壳(30)、转动设于外壳(30)内的与活塞杆(2)螺纹配合的锁紧螺母(31)、同轴设于锁紧螺母(31)上的蜗轮(32)、转动设于外壳(30)内的蜗杆(33)和用于驱动蜗杆(33)转动的动力单元,所述蜗杆(33)与蜗轮(32)啮合,所述外壳(30)与缸体(1)之间设有周向限位结构。

2.根据权利要求1所述的机电液成套自锁油缸,其特征在于,所述锁紧螺母(31)上具有同轴设置的安装台阶,所述蜗轮(32)套设在锁紧螺母(31)上且其下端面贴靠在安装台阶上,所述锁紧螺母(31)上设有固定结构。

3.根据权利要求2所述的机电液成套自锁油缸,其特征在于,所述固定结构包括压盖(34)和若干锁紧螺钉(35),所述压盖(34)套设在锁紧螺母(31)上且其下端面贴靠在蜗轮(32)的上端面,若干所述锁紧螺钉(35)由上往下依次穿过压盖(34)和蜗轮(32)后与设于安装台阶上的螺纹孔螺纹连接。

4.根据权利要求3所述的机电液成套自锁油缸,其特征在于,所述锁紧螺母(31)上同轴设有位于蜗轮(32)下方的第一环形台阶,所述压盖(34)上同轴设有第二环形台阶,所述外壳(30)上设有贴靠在第一环形台阶上的第一支撑环(36)和贴靠在第二环形台阶上的第二支撑环(37),所述第一支撑环(36)与蜗轮(32)转动配合,所述第二支撑环(37)与压盖(34)转动配合。

5.根据权利要求1所述的机电液成套自锁油缸,其特征在于,所述缸体(1)的上端设有安装板(4),所述周向限位结构包括固连在外壳(30)上的与活塞杆(2)平行的导向杆(38)和设于安装板(4)上的导向孔,所述导向杆(38)滑动配合在导向孔内。

6.根据权利要求1所述的机电液成套自锁油缸,其特征在于,所述动力单元为电机减速机组(39)。

7.根据权利要求1所述的机电液成套自锁油缸,其特征在于,所述蜗杆(33)的两端通过轴承安装在外壳(30)上。

8.根据权利要求1所述的机电液成套自锁油缸,其特征在于,所述活塞杆(2)的上端固连有顶升板(5)。

9.根据权利要求6所述的机电液成套自锁油缸,其特征在于,所述缸体(1)上设有光栅尺;所述缸体(1)上连接有液压管路,所述液压管路上安装有比例阀;所述电机减速机组(39)与伺服驱动器连接,所述电机减速机组(39)上安装有编码器。

10.根据权利要求9所述的机电液成套自锁油缸,其特征在于,还包括plc控制系统,所述光栅尺的信号输出端与plc控制系统的第一信号输入端连接,所述plc控制系统的第一控制信号输出端与比例阀的控制端连接,所述plc控制系统的第二控制信号输出端与伺服驱动器的控制端连接,所述编码器的信号输出端与plc控制系统的第二信号输入端连接。

技术总结

本发明提供了一种机电液成套自锁油缸,属于油缸技术领域。它解决了现有油缸通过人工锁定活塞杆存在效率低下的问题。本机电液成套自锁油缸,包括缸体和设于缸体内的活塞杆,活塞杆上设有自锁装置,自锁装置包括外壳、转动设于外壳内的与活塞杆螺纹配合的锁紧螺母、同轴设于锁紧螺母上的蜗轮、转动设于外壳内的蜗杆和用于驱动蜗杆转动的动力单元,蜗杆与蜗轮啮合,所述外壳与缸体之间设有周向限位结构。通过电机减速机组驱动蜗轮蜗杆转动,以使锁紧螺母旋转,达到自动调节自锁装置位置的目的,效率高,降低了人工成本,提高了安全性。

技术研发人员:周锐,罗琎,吴禹成,陈姚,曾鑫,曹怀东,周波

受保护的技术使用者:中船重庆智能装备工程设计有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!